Расчет профиля инструмента и моделирование процесса формообразования при зубодолблении шлицевых втулок

Основной задачей проектирования долбяка для прямобочной шлицевой втулки является определение его профиля по заданному профилю детали и обеспечение благоприятного процесса резания. Кроме того, из-за упрощения полученного расчетом профиля долбяка (замена профиля долбяка простыми линиями, отрезками прямых и дуг), профиль впадины втулки на соответствующих участках будет иметь погрешности, которые… Читать ещё >

Расчет профиля инструмента и моделирование процесса формообразования при зубодолблении шлицевых втулок (реферат, курсовая, диплом, контрольная)

Аннотация

В статье рассмотрен расчет профиля долбяка для прямобочной шлицевой втулки. Расчет сопровождается моделированием картины формообразования с целью выявления возможных дефектов при получении формы детали и последующего редактирования профиля долбяка.

Ключевые слова: профиль долбяка, шлицевая втулка, моделирование, возможные дефекты, геометрия, обкатка, полоида, формообразование.

Шлицевые соединения находят самое широкое применение как в общемашиностроительных конструкциях таки в машинах. Широкое применение шлицевых соединений обусловлено их преимуществами по сравнению со шпоночными: высокая нагрузочная способность, лучшее центрирование соединяемых деталей и более точное направление при осевых перемещениях, высокая надежность при динамических и реверсивных нагрузках, минимальное число деталей, участвующих в соединении.

Шлицевые поверхности в отверстиях практически всегда обрабатываются протягиванием, в единичном и мелкосерийном производстве обработку шлицевых втулок целесообразно проводить долблением [1].

Основной задачей проектирования долбяка для прямобочной шлицевой втулки является определение его профиля по заданному профилю детали и обеспечение благоприятного процесса резания. Кроме того, из-за упрощения полученного расчетом профиля долбяка (замена профиля долбяка простыми линиями, отрезками прямых и дуг), профиль впадины втулки на соответствующих участках будет иметь погрешности, которые следует знать. Все это требует расчетов большой точности и сочетания вычислительных операций и визуализации результатов расчета для контроля хода вычислений. долбяк шлицевой втулка дефект В процессе проектирования для обеспечения оптимальных параметров как профиля шлицевой втулки, так и долбежного инструмента приходится многократно решать прямую и обратную задачи формообразования. Решение задач теоретического формообразования, а так же изготовление шлицевых втулок представляет собой сложную инженерную задачу и является актуальной.

Программа определяет профиль долбяка, спроектированного для заданной шлицевой втулки и сопряженного с ней при обкатке. В теории формообразования эта задача относится к задачам плоской обкатки. Последующее изменение исходных данных производится после окончания расчета и изучения его результатов [2 — 4].

Исходными данными для проектирования являются следующие параметры:

1. Диаметр полоиды Dw; 2. Диаметр D; 3. Диаметр d; 4. Ширина шлица b; 5. Число шлицев Z;6. Радиус r; 7. Фаска по R; 8. Угол фаски; 9. Зазор по R; 10. Число зубьев долбяка; 11. Количество задаваемых точек профиля;12.Плотность касательных в точках излома (для получения переходных кривых на искомом профиле во избежание разрывов на задаваемом профиле); 13. Тип веера касательных в точках излома; 14. Число позиций врезания; 15. Число проходов при обработке (от одного до трех), задается исходя из технологических возможностей оборудования. На каждом проходе указана длина дуги пути обката в градусах.

В исходных данных задается число проходов, необходимых для обработки втулки, и распределение припуска по проходам в процентном соотношении от величины общей глубины впадины. В программе предусмотрено задание дуги врезания для плавности работы долбяка на каждом проходе, представляющей собой участок окружности (задается в градусах), на которой происходит врезание инструмента на заданную величину припуска при данном проходе. Величину дуги задают из технологических соображений: на черновой обработке дуга больше для облегчения работы инструмента, на чистовой — меньше. При задании длины дуги равной нулю происходит радиальное врезание долбяка в деталь.

Алгоритм программы построен таким образом, что позволяет проводить подбор параметров инструмента с целью получения детали без дефектов профиля (срезание при врезании, недоработка угловых переходов по дну шлицевой втулки, невозможность получения малых радиусов по дну шлица). Выбор полоиды влияет на диаметр режущего инструмента и на характер обработки детали [5,6].

Последовательность работы программы:

- 1. Нахождение координат узловых точек по размерам детали при различных величинах радиуса скругления и фаски, которые могут задаваться равными нулю. Этот профиль корректируется с учетом задаваемого зазора Del, позволяющего избежать контакта долбяка с внутренним (предварительно обработанным) диаметром втулки, этот зазор можно задавать равным нулю.

- 2. Процедура «параметры врезания» находит предельные диаметры в каждом проходе на заданной дуге.

- 3. Процедура «нахождение профиля долбяка». Для нахождения профиля инструмента применен метод Рело по стандартным процедурам.

- 4. Процедура обката детали по долбяку. Для проверки правильности расчетов профиля долбяка изображается область обката детали по долбяку (так называемая"областью заметания").

- 5. Моделирование обкатки детали долбяком для выявления дефектов (уголки профиля детали, фаски). Долбяк находят в окончательном положении.

- 6. Моделирование процесса врезания долбяка в заготовку для выявления среза по внутреннему диаметру при врезании инструмента.

- 7. Аппроксимация профиля долбяка простыми линиями, отрезками прямых и дуг (линейно-круговая аппроксимация) с контролем погрешности для оформления чертежа инструмента. Выполнение аппроксимации не обязательно, так как по полученному расчетом массиву точек долбяка он может быть изготовлен возможным способом.

- 8. Контрольная обкатка профиля долбяка по детали и проведение контрольных расчетов, для которых профиль долбяка переводится в элементную форму. Получаем по долбяку профиль детали с учетом всех фактических замен.

- 9. Сравнение профиля детали, полученного от найденного долбяка, с заданным по чертежу профилем детали для выявления отклонений от заданных размеров.

Все этапы расчета сопровождаются визуализацией заданных или полученных профилей [7 — 9].

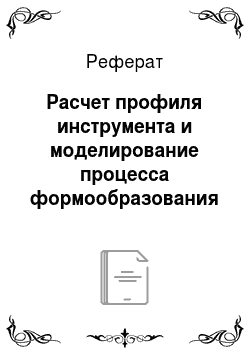

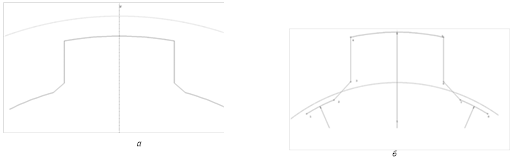

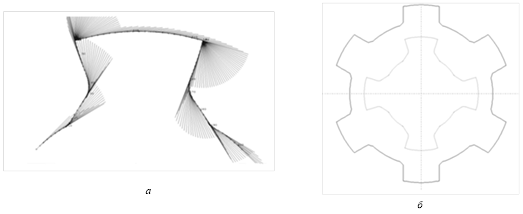

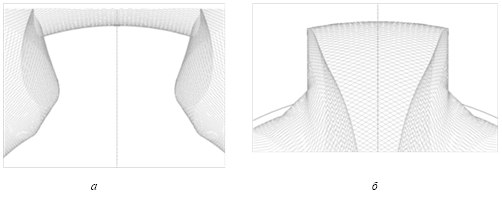

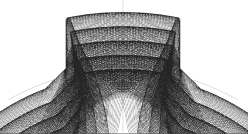

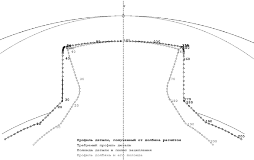

После задания втулки ее профиль записывается в поле «Заданный профиль детали», этот профиль можно корректировать с учетом задаваемого зазора. Первый рисунок дает крупный план впадины втулки (рис. 1,а), второй — профиль с учетом задаваемого зазора (рис. 1,б).Профиль зуба долбяка определяется по профилю детали с добавлением касательных в точках острых угловых переходов (рис. 2,а), весь профиль долбяка сохраняется в поле «Деталь-Долбяк» (рис. 2,б).Процедуры обкатки подразделяют на обкатку детали по долбяку в окончательном положении (рис. 3,а), обкатку в окончательном положении для впадины втулки (рис. 3,б), на обкатку с постепенным врезанием для всего профиля и для впадины втулки в окончательном положении (рис.4).Сравнение профиля детали, полученной от долбяка, с заданным по чертежу профилем представлено на рис. 5.

Таким образом, разработанная программа является инструментом для прогнозирования результатов без обработки детали на станке и дает возможность подбором параметров добиться нужных результатов. Моделируя геометрическую картину формообразования получаем профиль долбяка, необходимый для бездефектной обработки детали. Программа позволяет получить качественное решение задачи, выбрать оптимальный вариант долбяка и сокращает время проектной работы, что важно в условиях работы предприятий [10,11].

Рис. 1. — Профиль детали: азаданный по чертежу; б — заданный с учетом зазора

Рис. 2. — Профиль инструмента: апрофиль зуба с веером касательных в точках излома; б — полный профиль детали и долбяка

Рис. 3. — Результаты обкатки: аобкатка в окончательном положении детали по долбяку; б — обкатка в окончательном положении долбяка по детали

Рис. 4. — Постепенное врезание для впадины втулки

Рис. 5. — Результаты расчетов

Скундин Г. И., Никитин В. Н. Шлицевые соединения. М.: Машиностроение, 1981.128 с.

Баландин А. Д. Программное обеспечение задач проектирования режущих инструментов // Прогрессивные технологии, конструкции и системы в приборои машиностроении: тез. докл. Всероссийской научно-технической конференции.- Калуга, 1999. С. 7.

Баландин А.Д., Тягунова З. В. Операции с профилями в программах САПР фасонных режущих инструментов // Прогрессивные технологии, конструкции и системы в приборои машиностроении: тез. докл. Всероссийской научно-технической конференции.- Москва, 2001. С.26−27.

Лашнев С. И. Формообразование зубчатых деталей реечными и червячными инструментами. М.: Машиностроение, 1971. 212 с.

Родин П. Р. Основы формообразования поверхностей резанием.- Киев: Выща школа, 1977.191с.

ЩегольковГ.А. Дискретизация профиля изделия при автоматизированном проектировании фасонных режущих инструментов // Станки и инструмент, 1993, № 5,С.16−20.

БронштейнИ.Н., СимендяевК.А. Справочник по математике для инженеров и учащихся втузов. — М.:Наука, 1986.544с.

Litvin F.L. Theory of Gearing // NASA Referens Publication 212, AVSCOM Techical Report 88. Washington, D.C., 1989. 620p.

Bukinham E. How to evaluate the effect of spline misalignment, — USA, Mashinery, 1961, vol.68, № 1, р.p.124−130.

Шегельман И.Р., Щукин П. О., Васильев А. С. Специфика комплексного проекта по созданию высокотехнологичного производства в рамках интеграции университета и машиностроительного предприятия // Инженерный вестник Дона, 2012, № 3 URL: ivdon.ru/magazine/latest/n3y2012/905/.

Васильев А.С., Суханов Ю. В. Некоторые тенденции развития систем моделирования эксплуатационных качеств изделий на ЭВМ и рынка этих систем // Инженерный вестник Дона, 2014, № 2. URL: ivdon.ru/magazine/archive/n2y2014/2366/.