Повышение эффективности сжигания природного газа на паровых котлах малой и средней производительности за счет улучшения смесеобразования

С этой целью предложено техническое устройство для повышения эффективности сжигания газового топлива в котлах малой производительности, путем улучшения смесеобразования за счет дополнительной турбулизации воздушного потока на входе в топку, для этого металлическая сетка устанавливается на фланцевом соединении воздуховода и смесительной части горелки, с возможностью плотного сопряжения… Читать ещё >

Повышение эффективности сжигания природного газа на паровых котлах малой и средней производительности за счет улучшения смесеобразования (реферат, курсовая, диплом, контрольная)

Важной задачей при эксплуатации промышленного котельного оборудования является экономичное сжигание природного газа. Процесс горения в котлах малой и средней мощности возможно сделать более экономичным, увеличив паспортный (заводской) КПД и тем самым паропроизводительность, не увеличивая при этом расход природного газа (от паспортного).

Одним из методов для достижения такого результата, является подготовка воздуха перед горением. Подготовка воздуха это — выравнивание его общей и неравномерной по площади сечения воздуховода турбулизации и достижение равномерного распределения воздушного потока в общей площади сечения воздуховода и одновременно, разделению воздушного потока на множество мелких турбулизованных, но равных по объему и давлению потоков воздуха, перед подачей в горелочное устройство. В результате в смесительной части горелочного устройства, подготовленный воздух лучше смешивается с природным газом, что должно привести к сгоранию природного газа в топке котла с минимальным избытком воздуха и снижению температуры горения ядра факела.

С этой целью предложено техническое устройство [1] для повышения эффективности сжигания газового топлива в котлах малой производительности, путем улучшения смесеобразования за счет дополнительной турбулизации воздушного потока на входе в топку, для этого металлическая сетка устанавливается на фланцевом соединении воздуховода и смесительной части горелки, с возможностью плотного сопряжения с внутренним контуром воздуховода при его полном перекрытии. При этом необходимо соблюсти соотношение площади поперечных сечений условных проходов ячейки «устройства» и воздуховода, составляющих 1: (700−720).

В качестве первого объекта исследования выбран паровой котел Е-1,0−0,9Г-3, комплектующийся горелочным устройством Г-1,0к. В процессе пусконаладочных работ и режимноналадочных испытаний ставилось целью достижение паспортной паропроизводительности и паспортного КПД котла. Но это достижимо только с присутствием СО (окиси углерода) в уходящих газах котла [2], что недопустимо. Так как при настройке процесса горения без вредных примесей, для качественного смешивания в горелочном устройстве природного газа и воздуха, приходится снижать давления воздуха и газа на входе в горелку. Это влечёт за собой снижение расхода газа ниже паспортного и снижение паропроизводительности котла.

Это возможно при установке металлической сетки на воздуховод подачи воздуха на горелку [3]. Для эффективности и удобства монтажа сетка устанавливается непосредственно перед горелочным устройством в месте фланцевого соединения воздуховода к горелке.

Газовая горелка Г-1,0 и Г-1,0к устанавливается также на двухбарабанные паровые котлы Е-1,0−0,9 Г [4]. Горелка состоит из самой горелки газовой, воздуховода, фурмы горелки с областью смешения, вентилятора ВД-2,7 или ВД-2,8, электромагнитного исполнительного механизма изменения положения заслонки подачи воздуха на горелку, газовой части горелки с фланцевым соединением с газопроводом.

В данном типе газовой горелки используется стандартный метод сжигания природного газа: подвод к горелке природного газа и воздуха, с их последующим смесеобразованием, зажиганием и стабилизацией факела. Смесеобразование и стабилизация производится за счет закрутки потока воздуха и газа в фурме горелки. В этом случае возникает повышенное гидравлическое сопротивление и неравномерность температурного поля факела. Закрутка потока воздуха вызывает пульсационный режим горения.

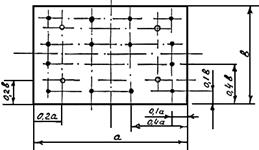

Для оценки эффективности применения сетки, проведены экспериментальные пуско-наладочные исследования предложенной модели для определения скоростей воздуха по тракту от входа воздуха в вентилятор до подачи на горелки. Схемы расположения точек измерений скоростей показаны на рис. 1 и 2.

при 100 мм Д 300 мм, при Д > 300 мм Рис. 1 Координаты точек измерения давлений и скоростей в воздуховоде цилиндрического сечения вентилятора Д-2,7 на «всасе». (Д-189 мм)

при 100 мм в 200 мм, при в > 200 мм Рис. 2 Координаты точек измерения давлений и скоростей в воздуховоде прямоугольного сечения (102×163 размер внутреннего сечения воздуховода перед горелкой).

На первом этапе были проведены измерения скоростей и давлений воздуха в воздуховодах вентилятора Д-2,7 горелки Г-1,0К котла Е-1,0−0,9-Г3.

1. Производительность вентсистем определяется по формуле:

м3/ч (1).

где cp — средняя скорость, м/с; F — площадь сечения проема.

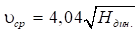

2. При определении скорости воздушных потоков [5] с помощью пневмометрических трубок средняя скорость в измеряемом сечении вычисляется по формуле (при нормальных условиях: температура воздуха +20°С, атмосферное давление 760 мм. рт. cт.):

м/с (2).

где Ндин — динамическое давление в измеряемом сечении, кгс/м2.

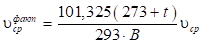

При условиях, отличающихся от нормальных, следует вычислять среднюю скорость по формуле:

(3).

где t — температура воздуха в измеряемом сечении,°С; B — атмосферное давление, кПа.

3. Динамическое давление в воздуховодах измерялось микроманометрами [7] или жидкостными U-образными манометрами в комплекте с пневмометрическими трубками. Минимальные значения скоростей воздушных потоков, измеряемые с помощью микроманометров, составили, м/с: для U — образного манометра 7−8, для микроманометра ЦАГИ 4, для микроманометра ММН 3.

Для скоростей меньших значений точность измерения резко падает и в этих случаях следует применять другие методы измерений [6] (например, крыльчатые анемометры и др.).

- 4. Вычисление численных значений динамических давлений следует производилось по формулам:

- а) для микроманометров типа ММН:

кгс/м2 (4).

где h — длина столбика спирта в мм; f = c · · sin — фактор микроманометра (значение фактора на дуге прибора); = 0,81 г/см3 — удельный вес спирта; sin — угол наклона трубки микроманометра;

c — тарировочный коэффициент прибора;

5. При измерении давлений и скоростей в воздуховодах допускается использовать упрощенный метод определения координат — метод равноотстоящих точек [9]. Точки измерений располагаются на каждой оси равномерно, и расстояние между ними определяется из выражения.

(5).

где Д — диаметр (или ширина) воздуховода, мм; n — число точек измерения.

Число точек измерений на каждой оси должно быть не менее 6. При числе точек 6 вычисленную величину расхода воздуха следует умножить на поправочный коэффициент, равный 1,10 — для металлических и пластмассовых воздуховодов, 1,14 — для воздуховодов из других материалов (асбоцемент, гипс и др.). При числе точек больше 6-ти следует вводить поправочный коэффициент.

6. Для проверки паспортного значения давления, развиваемого вентилятором, измеряли полное и статическое давления в воздуховодах до и после вентилятора.

Полное давление Нполн воспринимается приемным отверстием пневмометрической трубки, ориентированным навстречу воздушному потоку. Статическое давление Нст воспринимается щелевыми или круглыми отверстиями, расположенными на цилиндрической поверхности пневмометрической трубки.

Места измерений Нполн и Нст давлений выбирались на прямых участках воздуховодов до вентилятора на расстоянии одного диаметра, после вентилятора — не менее 5 диаметров от нагнетательного отверстия [7]. Развиваемый вентилятором напор складывается из суммы полных давлений до и после вентилятора.

кгс/м2 (6).

Для контроля правильности измерения полного давления следует в каждом измерительном сечении проверять численное равенство.

(7).

Полученную величину давления, развиваемого вентилятором, приводили к стандартным условиям [8].

В результате эксперимента по измерению давления Hполн, Hст, Ндин воздуха установлено:

Таблица 1 — Изменения скоростей воздуха на входе вентилятора и перед горелкой.

№ п/п. | Измеряемые величины. | Единицы измерения. | До установки сетки. | После установки сетки. | |

Скорость воздуха на входе вентилятора. | м/с. | 14.46. | 14.11. | ||

Скорость воздуха на входе горелки. | м/с. | 25.80. | 24.84. | ||

Расход воздуха на входе в вентилятор | м3/ч. | 1555.22. | |||

Расход воздуха перед горелкой. | м3/ч. | 1558.17. | 1493.6. | ||

Режим работы парового котла остался прежним, запорные органы открыты полностью, показания приборов визуального контроля на фронте котла и составили:

Давление газа на горелке — Рг. г. — 30 кгс/м2;

Давление воздуха на горелке — Рв. г. — 20 кгс/м2;

Разрежение в топке котла — Sт — 2,5 кгс/м2.

Как видно из приведенных данных поле скоростей напора в сечениях воздуховода поменялось в сторону увеличения. Напор Ндин при этом пропорционально снизился. Анализ изменений распределения поля скоростей, а так же динамики произошедших изменений, указывает, что на участке вентилятор — горелка, установка сетки приводит к равномерному распределению давления и скорости потока по всей площади поперечного сечения воздуховода. Что в свою очередь ведет к улучшению процесса смешивания воздуха и природного газа в зоне смешения горелочного устройства Г-1,0-К. Динамика этого улучшения заметна и экспериментально подтверждена. Отсюда можно сделать вывод о целесообразности использования технологического устройства [1] для подготовки воздуха перед газовой горелкой Г-1,0-К парового котла Е-1,0−0,9-Г3.

При проведении измерений температуры (до и после установки технического устройства) ядра факела горения природного газа в топке котла Е-1,0−0,9-Г3, оборудованного газовой горелкой Г-1,0-К, использовались высокотемпературные термопары никельхром алюмелевого преобразователя [7] типа ТХА (К) с диапазоном измерения от 0 до +2200°С, подключенного к двухканальному микропроцессорному измерительному преобразователю типа 2ТРМ. А также пирометра С-700 с токовым (400 мА) выходом, диапазон измерения от +700 до +2200, подключенным к преобразователю 2ТРМ1.

Анализ статистики измерений температуры ядра факела и подведения итогов измерения с помощью двух методов показал, что:

до установки технического устройства температура ядра факела при сгорании природного газа в топке котла Е-1,0−0,9-Г3, оборудованного газовой горелкой Г-1,0-К, составила — 1380−1430°С.

после установки «устройства» — 1280−1320°С.

Аналогичным методом подготовки воздуха перед газовыми горелочными устройствами, удалось повысить эффективность сжигания газовоздушной смеси в газовых блочных горелках — ГБГ, ГБЛ, ГБФ. На четырех паровых котлах Е-1,0−0,9Г-3, оборудованных горелками Г-1,0к г. Армавира, ООО «Триумф», СПП «Юг», ИП Недашковский; двух паровых котлах КЖ-500 с горелками ГБФ (Л) — 0,34 кормоцеха ст. Советской, Новокубанского района; четырех котлах Д-721, оборудованных горелками ГБФ-0,85 кормоцеха СПК колхоз «Родина» ст. Безскорбная, Новокубанского района.

сжигание природный газ котел горелка.

Заключение

- 1. Разработана, предложена и экспериментально опробована полезная модель устройства для подготовки воздуха перед газовым горелочным устройством с целью повышения эффективности сжигания топлива в котле за счет дополнительной турбулизации воздушного потока на входе в топку.

- 2. Установка сетки перед газовыми горелками Г-1,0к паровых котлов типа Е-1,0−0,9Г-3 позволила снизить коэффициент избытка воздуха в уходящих газах котлов до б=1,04−1,08, понизить температуру уходящих газов до температуры 215 °C и как следствие, повысить КПД котла до 92%. Увеличена паропроизводительность котлоагрегата до 1,05 т пара в час. При производительности котла 1,05 тонны пара в час, достигнуто снижение расхода природного газа до 80,0 м3/ч.

- 3. Экспериментально установлено:

- — отсутствие химического недожога (q3=0),

- — снижение температуры факела в топке с 1380—1430оС до 1280−1320оС,

- — снижение расхода природного газа.

Список используемых источников

Патент № 140 170, зарегистрирован в Государственном Реестре Полезных Моделей РФ от 01.04.2014 г., на полезную модель устройства для подготовки воздуха перед горелочным устройством по Заявке № 2 013 116 031 от 09.04.2013 г.

Зельдович Я.Б., Садовников П. Я., Окисление азота при горении.М. — Л.: Изд-во АН СССР, 1947.148 с.

Варварин В.К., Панов П. А. Справочное пособие по наладке котельных установок и тепловых сетей. М.: Высшая школа, 1984.113 с.

Столпнер Е. Б. Справочник эксплуатационника газифицированных котельных — 2-е изд., перераб. и доп. — Ленинград: Недра, 1988.607 с.

Роддатис К. Ф. Справочник по котельным установкам малой производительности М.: Энергоатомиздат, 1989.311с.

Клименко А.В., Зорина В. М. Справочник. (Теплоэнергетика и теплотехника; Кн.4). М.: Издательство МЭИ, 2004.632 с.

Хансуваров К.И., Цейтлин В. Г. Техника измерения давления, расхода, количества и уровня жидкости, газа и пара.М. Издательство стандартов. 1989.420 с.

Эстеркин Р. И. Эксплуатация, наладка и испытание теплотехнического оборудования. Ленинград: Энергоатомиздат, 1984.279 с.

Эстеркин Р. И. Эксплуатация, наладка и испытание теплотехнического оборудования промышленных предприятий. СПб.: Энергоатомиздат, 1991.304 с.