Разливка стали на слитки

Сталеразливочный ковш выполняет несколько функций: емкости для транспортировки металла от сталеплавильного агрегата или сталевоза до места разливки; устройства, с помощью которого сталь распределяют по изложницам или кристаллизаторам установки непрерывной разливки; агрегата, в котором осуществляют ряд металлургических процессов (раскисление, легирование, обработку вакуумом, продувку инертным… Читать ещё >

Разливка стали на слитки (реферат, курсовая, диплом, контрольная)

После завершения «варки» сталь выпускают из плавильной печи в разливочный ковш, из которого разливают в изложницы или кристаллизаторы установки для непрерывной разливки, где она затвердевает. В изложницах получаются слитки необходимой формы, которые подвергают прокатке, ковке.

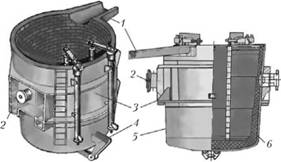

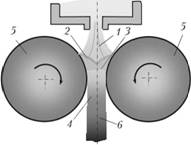

Разливочный ковш (рис. 4.13) представляет собой клепаный стальной сосуд 5, выложенный изнутри шамотным кирпичом 6. В днище устанавливают шамотную пробку, которая может быть вытащена с помощью простого рычажного механизма, укрепленного на ковше.

Рис. 4.13. Общий вид и схема сталеразливочного ковша:

1 — сливной носок: 2 — цапфа; 3 — пояс жесткости; 4 — стопор; 5 — корпус стального сосуда; 6 — огнеупорный кирпич Изложницы изготовляют в основном из чугуна, реже из стали в виде цилиндра с коническим внутренним пространством.

Сталеразливочный ковш выполняет несколько функций: емкости для транспортировки металла от сталеплавильного агрегата или сталевоза до места разливки; устройства, с помощью которого сталь распределяют по изложницам или кристаллизаторам установки непрерывной разливки; агрегата, в котором осуществляют ряд металлургических процессов (раскисление, легирование, обработку вакуумом, продувку инертным газом, обработку жидкими синтетическими шлаками или твердыми шлаковыми смесями и т. п.); емкости, в которой металл выдерживают при заданной температуре в процессе разливки плавки.

Разливка стали в изложницы

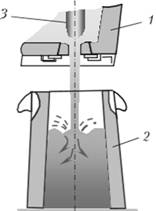

Применяют два способа разливки стали в изложницы: сверху и сифоном. В первом случае разливочный ковш устанавливают над изложницей и ведут заливку непосредственно в ее полость (рис. 4.14). Этот способ обеспечивает быстрое заполнение и не требует сложной подготовки к процессу разливки. Однако струя металла, попадая в изложницу с большой высоты, разбрызгивается и ухудшает качество поверхности слитка. Каждая изложница при этом способе заполняется отдельно.

Рис. 4.14. Разливка стали сверху:

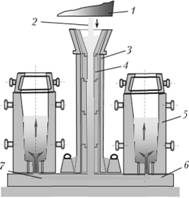

1 — ковш; 2 — изложница; 3 — шамотная пробка ковша При разливке сифоном (рис. 4.15) с помощью специальной литниковой системы одновременно заполняют несколько изложниц снизу через отверстие в их донной части. Изложницы устанавливают на поддоне 6, в центре которого располагается центровой литник 3, футерованный огнеупорными трубками 4, соединенный каналами 7 с изложницами. Жидкая сталь 2 из ковша 1 поступает в центровой литник и снизу плавно, без разбрызгивания заполняет изложницу 5. Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько слитков. Способ требует длительной подготовки к разливке.

Рис. 4.15. Сифонный способ разливки стали:

1 — ковш; 2 — жидкая сталь; 3 — центровой литник; 4 — огнеупорные трубки; 5 — изложница; 6 — поддон; 7 — соединительные каналы Для обычных углеродистых сталей используют разливку сверху, для легированных и высококачественных — разливку сифоном.

Более прогрессивной является непрерывная разливка, обеспечивающая постоянное формирование слитка в кристаллизаторе.

Процесс непрерывного получения слитков

Основан на кристаллизации слитка в период непрерывного перемещения металла относительно зон заливки и кристаллизации. В зависимости от формирующих отливку устройств принято различать два метода непрерывного литья:

- • в желоб (ручей) между движущимися лентами или другими движущимися формами (кристаллизаторами) либо непосредственно в валки;

- • в неподвижный или качающийся кристаллизатор скольжения, из которого непрерывно вытягивается закристаллизовавшийся слиток (заготовка).

На рис. 4.16 показана схема получения слитков по первому методу. Он не обеспечивает достаточно высокое качество продукции, которую затем необходимо дополнительно прокатывать обычными методами.

Рис. 4.16. Схема бесслитковой прокатки:

1 — жидкий металл: 2 — корочка остывшего металла; 3 — зона кристаллизации; 4 — зона деформации; 5 — валки; 6 — полоса металла Наибольшее распространение в сталеплавильном производстве получили установки второго типа (литье в кристаллизатор) (рис. 4.17).

Рис. 4.17. Схема непрерывной разливки стали:

1 — ковш; 2 — распределительное устройство; 3 — кристаллизатор; 4 — поддерживающие ролики; 5 — опрыскиватель; 6' - ведущие ролики; 7 — полоса металла; 8 — газовый резак Жидкий металл из ковша 1 через специальное распределительное устройство 2 поступает в охлаждаемую водой изложницу без дна — кристаллизатор 3.

Перед разливкой в кристаллизатор вводят временное дно, представляющее собой металлическую плиту, соответствующую внутренней полости. Поступающий жидкий металл начинает кристаллизоваться на этой плите, служащей «затравкой», которую через некоторое время опускают вниз с помощью специального механизма. Затравка тянущими роликами 6 вытягивается из кристаллизатора вместе с затвердевшим слитком, сердцевина которого еще жидкая. Выходящий слиток охлаждается водой из опрыскивателя 5. Затем он попадает в зону, где его разрезают на куски определенной длины кислородно-ацетиленовыми резаками 8.

Современная установка непрерывной разливки стали включает не только перечисленные, но и дополнительные устройства — промежуточный ковш, устройства для ввода реагентов и защиты от вторичного окисления, для электромагнитного перемешивания кристаллизующегося металла и т. д. Кроме того, современная техника все в большей мере позволяет получать непрерывным способом не только заготовки, по и уже готовые изделия (например, трубы, швеллеры, проволоку, ленту и т. п.).

Широкое распространение метода непрерывной разливки обусловлено его преимуществами. Например, уменьшается на 10−20% расход металла на 1 т годного проката вследствие снижения обрези головной и донной (хвостовой) частей слитка (получают один слиток вместо многих; соответственно головную и хвостовую части отрезают один раз, а не много). Уменьшение обрези при прокатке связано также с тем, что раскрою подвергается как бы одна длинная заготовка, а не много слитков, которые могут различаться по массе, величине усадочной раковины и т. п. Из структуры завода исключается парк изложниц, отделение для их подготовки и т. д. Уменьшаются суммарные энергетические затраты.

Существуют два способа получения меди — пирометаллургический и гидрометаллургический.

При гидрометаллургическом способе руду обрабатывают растворителями, переводящими медь в раствор, из которого ее извлекают электролизом или химическим способом.

Основную часть меди (около 90%) получают пирометаллургическим способом из сульфидных руд, в которых она находится в виде химических соединений с серой. Обязательным компонентом сульфидных медных руд являются сернистые соединения железа.

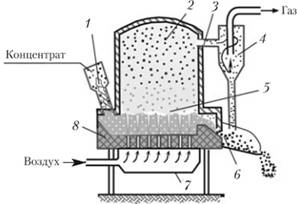

Первой стадией пирометаллургического способа является обогащение руды для отделения пустой породы и части серы. С этой целью ее подвергают тонкому измельчению и обработке в водном растворе специальных реагентов (флотации). При флотации частички пустой породы отделяются от частичек руды вследствие их различной смачиваемости. Полученный концентрат обжигают в потоке горячего воздуха (рис. 4.18). Кислород воздуха окисляет серу и удаляет ее в виде сернистого газа.

Рис. 4.18. Схема печи для обжига концентрата:

1 — шнековое устройство для загрузки концентрата; 2 — камера; 3 — отвод в циклон; 4 — циклон для очистки SCb; 5 — псевдокипящий слой концентрата; 6 — выпускное отверстие; 7 — воздуховод; 8 — под печи с отверстиями На второй стадии обожженный концентрат плавят в отражательных печах (рис. 4.19) и получают жидкий промежуточный продукт — штейн, состоящий из смеси сульфидов меди Cu2S и железа FeS.

Рис. 4.19. Схема отражательной печи.

Пустая порода в процессе плавки образует шлак, располагающийся из-за меньшей плотности над штейном. Часть железа окисляется, связывается с кремнеземом и переходит в шлак:

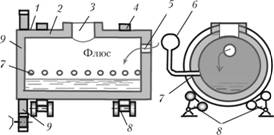

Оставшаяся часть железа в виде сульфида FeS смешивается с сульфидом меди и образует штейн. Его переливают в горизонтальный медеплавильный конвертер (рис. 4.20) и продувают воздухом, добавляя кремнезем. Кислород воздуха при продувке окисляет сульфиды меди и железа:

Оксид железа (II) связывается с кремнеземом и удаляется в шлак. Сульфид меди Cu2S реагирует с Си2О с образованием чистой меди:

Рис. 4.20. Схема конвертера для продувки штейна:

1 — корпус конвертера; 2 — огнеупорная кладка; 3 — горловина; 4 — бандаж; 5 — окно для подачи флюса; 6 — система подачи воздуха; 7 — фурма; 8 — ролики; 9 — устройство для поворачивания конвертера Получившаяся в конце продувки черновая медь содержит до 20% примесей, процесс удаления которых называют рафинированием. Различают огневое и электролитическое рафинирование. При огневом способе в расплавленную черновую медь вдувают воздух. Примеси, имеющие большее сродство к кислороду, окисляются в первую очередь и переходят в шлак. При этом частично окисляется и медь, которую восстанавливают во втором периоде рафинирования — дразнении. Сущность дразнения состоит в перемешивании расплава сначала сырыми, а затем сухими бревнами. Окончательную очистку проводят электролизом анодов, отлитых из меди огневого рафинирования. При пропускании тока они растворяются, а очищенная медь отлагается на катодах — тонких медных листах, получаемых электролизом в особых матричных ваннах. Полученную катодную медь промывают водой и переплавляют. Ее чистота достигает 99,9% и более. Чистую катодную медь используют для производства слитков и медных сплавов.

Полученную медь применяют для изготовления полуфабрикатов и используют в литейном производстве.