Технологичность при термической обработке

Мартенситностареющие стали. Эти стали следует выделить особо, так как технология изготовления деталей из таких сталей принципиально отличается от таковой при изготовлении изделий из традиционных сталей. Первой технологической операцией является закалка, в результате которой получается структура безуглеродистого мартенсита, обладающего малой прочностью и высокой пластичностью. В таком закаленном… Читать ещё >

Технологичность при термической обработке (реферат, курсовая, диплом, контрольная)

Наибольшее количество деталей, подвергаемых термической обработке, изготавливают из сталей, поэтому именно они будут рассмотрены. Технологичность сталей при термической обработке определяется рядом факторов. Приведем основные. Это склонность к окислению (образованию окалины) и обезуглероживанию при нагреве, к росту зерна при нагреве, к деформациям.

Окисление и обезуглероживание наиболее сильно проявляются при длительных выдержках и высоких температурах, характерных для отжига. Стали, за исключением жаростойких (см. 10.4.2), склонны и к обезуглероживанию, и к окалинообразованию. Качество поверхности металла определяется нагревательной атмосферой. Обычная печная атмосфера, как правило, является окислительной из-за наличия газов (кислорода, водяного пара, углекислого газа и др.). Такая атмосфера вызывает обезуглероживание, появление окалины (окисление).

В первую очередь с кислородом реагирует (окисляется) углерод, а не железо, т. е. происходит обезуглероживание. Если скорость окисления углерода больше скорости диффузии углерода, притекающего изнутри, то происходит образование окалины, так как в этом случае кислород окисляет не только углерод, но и железо. При использовании печей без защитной атмосферы следует выбирать соответствующие припуски на последующую обработку с учетом толщины дефектного слоя.

Защита заготовок от обезуглероживания и окалины достигается применением печей с защитной атмосферой или вакуумных. При их отсутствии защитный нагрев следует проводить в герметизированных (например, с помощью глины) контейнерах (ящиках или трубах) с засыпкой древесным углем или чугунной стружкой.

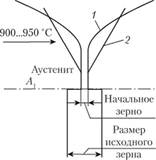

Склонность к росту зерна зависит от наследственности сталей. Наследственность в данном случае — это склонность к росту аустенитного зерна при нагреве. Различают наследственно мелкозернистые и наследственно крупнозернистые стали.

Наследственно мелкозернистые стали характеризуются малой склонностью к росту аустенитного зерна при нагреве, наследственно крупнозернистые, наоборот, — повышенной (рис. 11.14).

При нагреве выше критической точки Ac1 получается структура аустенита с мелким зерном за счет полиморфного превращения (Fe? > Fe?). При дальнейшем нагреве до температур 950…1000 °С зерно аустенита наследственно мелкозернистой стали не растет. У крупнозернистой стали рост зерна начинается при температуре, близкой к критической точке.

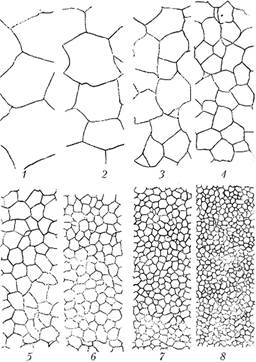

Наследственную зернистость определяют, но стандартной шкале величины зерна (рис. 11.15). Сталь нагревают до температуры ~ 930 °С. У наследственно мелкозернистой стали зерно сохраняется мелким (балл 5…8), а у крупнозернистой уже выросло (балл 1…4) (определение величины зерна выполняют после охлаждения).

Рис. 11.14. Схема роста зерна при нагреве:

1 — наследственно мелкозернистая сталь; 2 — наследственно крупнозернистая сталь; A1 — температура превращения перлита в аустенит.

Рис. 11.15. Шкала величины зерна,? 100:

1−8 — баллы зерна Эксплуатационные свойства стали зависят от действительного (фактического) размера зерна. Крупное зерно в стали не влияет на твердость, но снижает прочность и ударную вязкость.

Наследственное зерно определяет ряд технологических свойств. Так, горячую деформацию наследственно мелкозернистой стали можно выполнять при более высоких температурах, когда сталь обладает большей пластичностью. Наследственно мелкозернистая сталь более технологична при термической обработке — у нее более широкий интервал закалочных температур, так как такая сталь не склонна к перегреву (см. рис. 11.14).

Наследственность к росту зерна зависит от способа производства и химического состава стали. Стали, раскисленные ферромарганцем или ферромарганцем и ферросилицием, т. е. кипящие и полуспокойные, являются наследственно крупнозернистыми. Спокойные стали, раскисленные ферромарганцем, ферросилицием и алюминием, — наследственно мелкозернистые, поскольку тугоплавкие оксиды алюминия сдерживают рост зерна при нагреве. Аналогичное влияние оказывают карбидообразующие компоненты (ванадий, титан, вольфрам, молибден) за счет образования в структуре тугоплавких карбидов.

Склонность к деформациям при термической обработке — весьма важное технологическое свойство сталей. Деформации, превышающие припуск на последующую механическую обработку, приводят к неисправимому браку. Увеличение припусков на механическую обработку ведет к повышенному расходу материалов и увеличению трудоемкости изготовления деталей. Кроме того, деформации заготовок, подвергнутых термической обработке, могут возникать не сразу, а при последующих операциях механической обработки, например при шлифовании, когда припуски на обработку малы, или даже при эксплуатации, нарушая точность оборудования.

Рассмотрим склонность к деформациям при закалке — операции, вызывающей максимальные напряжения (закалочные), которые могут привести к деформации или даже разрушению заготовки.

Рис. 11.16. Влияние скорости охлаждения на величину остаточных напряжений (сталь с содержанием углерода 0,3%; охлаждение с 850 °С).

В гл. 5 были рассмотрены причины возникновения деформаций — это термические и структурные напряжения. Напомним, что термические напряжения возникают из-за неравномерного охлаждения поверхности и сердцевины заготовки, а структурные — вследствие мартенситного превращения, протекающего с увеличением объема.

Термические напряжения могут быть значительно уменьшены при снижении скорости закалочного охлаждения (рис. 11.16). Охлаждение на воздухе обеспечивает низкую скорость охлаждения, при этом остаточные напряжения малы и близки к получаемым при охлаждении с печью.

Разница между удельным объемом феррита и мартенсита тем больше, чем больше концентрация углерода в мартенсите. Так, при содержании углерода в мартенсите в количествах 0,2 и 1% его объем больше, чем объем феррита, на 0,41 и 2% соответственно, т. е. в последнем случае прирост объема почти в пять раз больше (табл. 11.11). Таким образом, чем больше углерода в стали, тем больше должны быть структурные напряжения при закалке, тем бо? льшая опасность возникновения деформаций.

Таблица 11.11

Удельный объем фаз стали в зависимости от содержания углерода

Фаза. | Удельный объем, см3/г, при содержании углерода. | |||||

0,2. | 0,4. | 0,6. | 0,8. | 1,0. | ||

Феррит. | 0,12 708. | ; | ; | ; | ; | ; |

Аустенит. | 0,12 227. | 0,12 270. | 0,12 313. | 0,12 356. | 0,12 399. | 0,12 442. |

Мартенсит. | 0,12 708. | 0,12 761. | 0,12 812. | 0,12 863. | 0,12 915. | 0,12 965. |

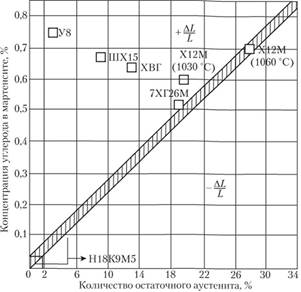

Компенсация увеличения объема за счет мартенситного превращения может быть достигнута, если после закалки в структуре сохраняется остаточный аустенит. Объем аустенита меньше не только, чем у мартенсита, по даже и у феррита (см. табл. 11.11).

Такие соотношения удельного объема разных фаз стали позволяют сохранить после закалки первоначальный объем заготовки, обеспечив определенное соотношение между концентрацией углерода в мартенсите (фактор, увеличивающий объем) и количеством остаточного аустенита в структуре закаленной стали (его наличие уменьшает объем) (рис. 11.17).

Таким образом, малодеформирующиеся стали должны обладать следующими свойствами:

- — высокой прокаливаемостью, т. е. принимать закалку па мартенсит при медленном охлаждении — в идеале на воздухе (воздушнозакаливаемые стали);

- — сохранять в структуре остаточный аустенит.

Оба эти требования обеспечиваются только при использовании легированных сталей.

Рис. 11.17. Изменение линейных размеров в зависимости от содержания углерода и остаточного аустенита:

+?L/L, — увеличение размеров; -?L/L — уменьшение размеров; заштрихованная полоса — нулевые изменения размеров Рассмотрим малодеформирующиеся стали, приобретающие после термической обработки высокую твердость (50…65 HRC). Из таких сталей часто изготавливают нетехнологичные детали малой жесткости — с большим отношением длины к диаметру или толщине, т. е. детали, склонные к деформированию и короблению при закалке (ходовые винты, направляющие планки и т. п.). Такая твердость характерна, в частности, для высокоуглеродистых сталей, при закалке которых могут возникать большие структурные напряжения.

Малую склонность к деформациям при закалке имеют некоторые легированные инструментальные нетеплостойкие стали (см. 9.2.1), а также высокохромистые (см. 9.3.1) и мартенситностареющие (см. 10.1) стали. Все эти стали рассматривались выше, здесь мы остановимся только на причинах их технологичности при термической обработке — малой склонности к деформациям.

Низколегированные инструментальные стали. Это стали ХВГ, ХВСГ, 7ХГ2ВМ, малая склонность их к деформациям при закалке объясняется комплексным легированием и наличием среди легирующих компонентов марганца, который повышает устойчивость остаточного аустенита. Кроме того, стали с марганцем имеют относительно невысокие температуры закалки, что способствует снижению термических напряжений. Эти стали после закалки сохраняют в структуре до 20% остаточного аустенита.

Сталь ХВГ не является воздушнозакаливаемой, ее прокаливаемость составляет 70…80 мм (твердость 60 HRC) при закалке в масле. Сталь ХВСГ обладает большей прокаливаемостью — до 100 мм при закалке в масле. Детали небольшого сечения до 25…30 мм полностью прокаливаются на воздухе. Наименьшей склонностью к деформациям обладает сталь 7ХГ2ВМ. Это воздушнозакаливаемая сталь. Более высокий уровень легирования обеспечивает прокаливаемость до 100…120 мм при закалке с охлаждением на воздухе. Меньшее содержание углерода определяет более низкий уровень структурных напряжений. Твердость после закалки и низкого отпуска составляет 60…63 HRC для сталей ХВГ и ХВСГ и 58.160 HRC для стали 7ХГ2ВМ.

Высокохромистая сталь Х12М. Это холодноштамповая сталь. Ее применяют в качестве конструкционной, когда от детали требуется высокая износостойкость. Сталь является воздушнозакаливаемой. Минимальные деформации достигаются закалкой от 1020…1040 °С и последующим отпуском при 170…200 °С. Такая термическая обработка обеспечивает твердость 60…62 HRC.

Мартенситностареющие стали. Эти стали следует выделить особо, так как технология изготовления деталей из таких сталей принципиально отличается от таковой при изготовлении изделий из традиционных сталей. Первой технологической операцией является закалка, в результате которой получается структура безуглеродистого мартенсита, обладающего малой прочностью и высокой пластичностью. В таком закаленном состоянии выполняются формообразующие операции, в частности обработка резанием, включая шлифование. Поскольку закалка (операция, вызывающая изменение размеров и формы у углеродистых сталей) вынесена в самое начало технологического процесса, до формообразующих операций, закалочные деформации несущественны. При этом следует отметить, что деформации при закалке мартенситностареющих сталей весьма малы.

В качестве примера можно привести наиболее используемую сталь H18K9M5TЮ. Температура закалки стали — 850…870 °С. Окончательные свойства (? ~ 2100 МПа, твердость — 50 HRC) сталь приобретает в результате старения при 480…500 °С. Размеры при старении изменяются незначительно (так, уменьшение диаметра диска диаметром 50 мм составляет не более 30 мкм).

Мартенситностареющие стали целесообразно использовать для изготовления весьма нетехнологичных деталей — маложестких, с большими перепадами размеров по сечению и т. п. При этом следует учитывать высокую стоимость таких сталей, их применение только из технологических соображений (малые деформации) должно быть оправданно экономически.