Системы управления электронно-лучевых установок

Использование технологий и автоматизированных устройств слежения за стыком в процессе электронно-лучевой сварки сегодня позволяет значительно повысить качество сварных соединений за счет снижения количества непроваров и других дефектов, вызванных смещением электронного луча относительно стыка (непопаданием в стык). Особенно это актуально при сварке крупногабаритных изделий с большой длиной стыка… Читать ещё >

Системы управления электронно-лучевых установок (реферат, курсовая, диплом, контрольная)

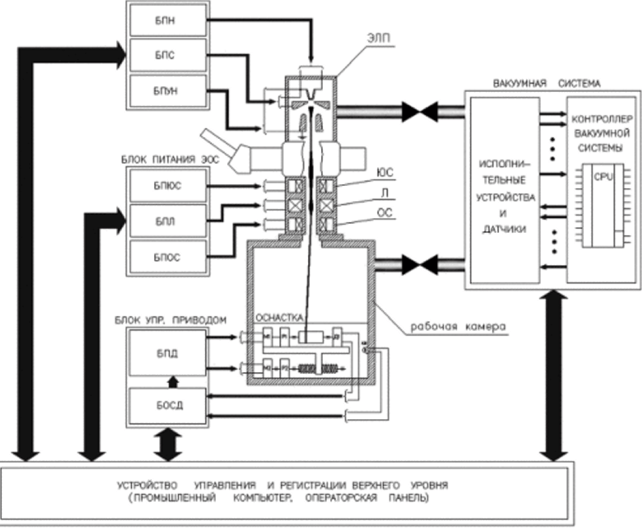

На рисунке 4.11 приведена функциональная схема установки электронно-лучевой сварки с системой управления. Как правило, система управления строится по иерархическому принципу, причем управляющей системой верхнего уровня в ней является промышленный компьютер. Такое решение позволяет устанавливать дополнительные локальные регуляторы, датчики и исполнительные устройства и включать их в общую систему управления без внесения существенных изменений в ее структуру.

Можно выделить следующие основные каналы управления процессом электронно-лучевой обработки. Канал управления мощностью электронного пучка включает в себя регулятор тока пучка, для которого исполнительным элементом является блок питания смещения БПС, а сигналом обратной связи — ток источника питания ускоряющего напряжения. Канал управления фокусировкой и перемещением пучка включает в себя блок питания магнитной линзы БПЛ и блоки питания отклоняющих систем БПОС с системами стабилизации токов нагрузки. Канал управления перемещением изделия включает в себя блоки питания двигателей БПД и блоки обработки сигналов с датчиков перемещения (оптические датчики положения, концевые выключатели). По этим каналам осуществляется управление во время процесса сварки. Управление сваркой может осуществляться как в разомкнутом режиме — по программе, так и с использованием сигналов обратных связей — например, сигналов с коллектора обратнорассеянных электронов при наведении пучка на стык деталей, пирометров и ИК термометров для поддержания заданной температуры изделия при обработке.

Система вакуумной откачки функционирует в автоматическом режиме и при достижении рабочей величины остаточного давления в камере (10-1—10 5 Па) работает в стационарном режиме до окончания технологического процесса.

После рассмотрения структуры объекта управления и элементов самой системы необходимо уделить внимание рассмотрению основных путей автоматизации процесса электронно-лучевой сварки и обработки.

6JKX ПИТАНИЯ элп.

Рис. 4.11. Функциональная схема установки электронно-лучевой сварки

с системой управления:

ЭЛП — электронно-лучевая пушка; ЮС — юстирующая система; Л — линза; ОС — отклоняющая система; БПИ — блок питания накала катода; БПС — блок питания смещения (управляющий потенциал); БПУН — блок питания ускоряющего напряжения; ЭОС — электронно-оптическая система; БПЮС — блок питания юстирующих систем; БПЛ — блок питания линзы; БПОС — блок питания отклоняющих систем; БПД — блок питания двигателей; БОСД — блок обработки сигнала с датчиков перемещения

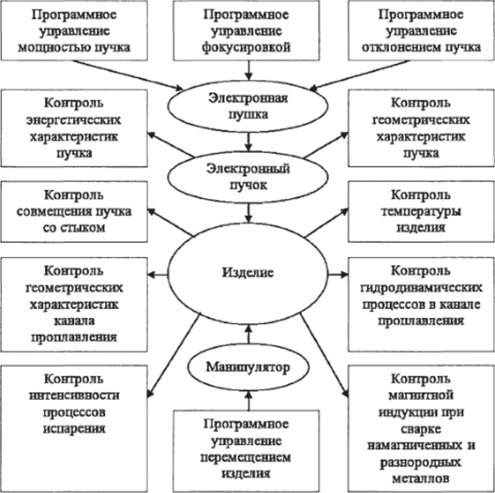

На рис. 4.12 приведена построенная по результатам проведенного в главе 3 анализа классификационная схема, раскрывающая основные пути автоматизации как отдельных подсистем, так и систем комплексного управления технологическим процессом сварки в электроннолучевых установках.

Рис. 4.12. Пути автоматизации процессов электронно-лучевой сварки и обработки.

По структуре системы управления процессом электронно-лучевой сварки подразделяются на замкнутые и разомкнутые. Системы более низкого уровня (локальные регуляторы) строятся по замкнутым схемам. Например, стабилизаторы ускоряющего напряжения, тока накала катода, тока пучка, тока фокусировки, стабилизаторы скорости перемещения изделия, или сервоприводы представляют собой замкнутые локальные регуляторы. И, наоборот, системы более высокого уровня, управляющие процессом сварки и параметрами электронного пучка, в серийных образцах установок строятся по разомкнутой схеме. Это обусловлено высокой технической сложностью контроля параметров пучка и шва в процессе сварки, а также узкой специализированностью существующих методов управления.

При сварке необходимо применение некоторых методов контроля параметров процесса. Так, совмещение пучка со стыком свариваемых деталей на сегодняшний день осуществляется с использованием.

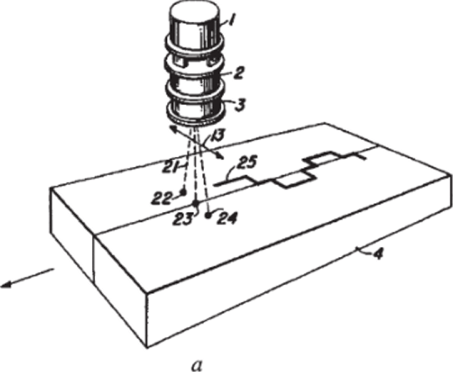

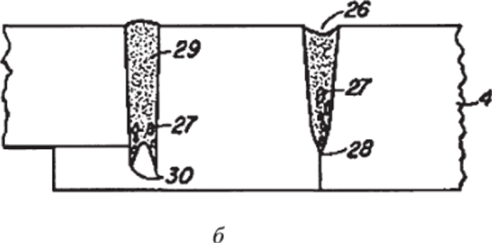

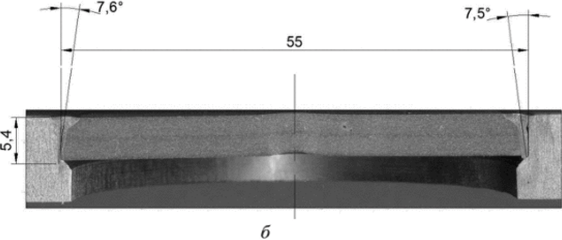

Рис. 4.13. Применение программной развертки для предотвращении корневых дефектов при сварке деталей с большими зазорами:

а — схема процесса; б — типичные корневые дефекты; в — бездефектный шов

оптических систем с увеличением, оборудованными видеокамерами со светофильтрами и системой прицеливания. Широко применяются и методы сканирования стыка с использованием сигнала обратнорассеянных электронов.

Еще в 1970—1980;е годы прошлого века в мире широко внедрялись различные системы программного управления процессом электроннолучевой сварки и обработки, которые позволили оказать существенное влияние на развитие технологии. Многие из них продолжают совершенствоваться и сегодня, например, технология программной развертки. В качестве примера на рисунке 4.13 приведены иллюстрации к патенту фирмы Sciaky 1981 года.

Изобретение направлено на предотвращение образования корневых дефектов при сварке деталей больших толщин. Для достижения указанной цели по заранее подготовленной программе с заданной периодичностью с помощью магнитной отклоняющей системы пучок перемещается последовательно на одну из свариваемых деталей (поз. 22 на рисунке), затем на стык (поз. 23), а затем на вторую деталь (34). При этом траектория перемещения пучка будет иметь вид ломаной линии 25.

Например, для сварки пластин из алюминиевого сплава толщиной 38 мм с зазором 1 мм предлагается смещать пучок от стыка в сторону каждой из деталей на 1,5 мм и удерживать его около в течение времени 0,3 мс, а в промежуточном положении (т.е. на стыке) луч удерживается 0,2 мс. Скорость перемещения луча с точки на точку устанавливается максимально возможной для отклоняющей системы. Скорость сварки составляет 45 метров в час.

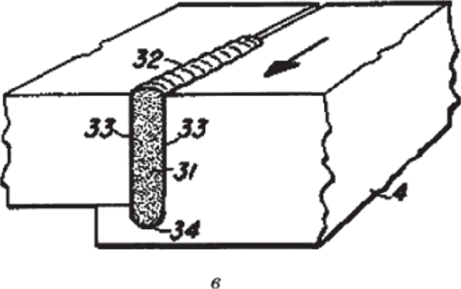

На протяжении 1980—1990;х годов в мире было защищено несколько сотен патентов по применению программной развертки, фокусировки, отклонения луча для достижения определенных технологических целей. Для пояснения принципа управления двухкоординатной системой магнитного отклонения луча на рисунке 4.14 показаны осциллограммы напряжений, подаваемых на катушку координаты х (?/), и на катушку координаты у (Uy). Если оба напряжения будут иметь синусоидальную форму и одинаковую частоту, а сдвиг фаз между ними будет соответствовать 90 градусам, как показано на рисунке, то электронный луч в плоскости изделия (плоскость ху) будет перемещаться, но окружности.

Аналогичным образом, устанавливая различные формы напряжений генераторов, подключенных к отклоняющим катушкам, можно задать практически любую траекторию перемещения луча — прямоугольную, крестообразную, спиральную, строчно-кадровый растр и т. д.

Рис. 4.14. Схема получения круговой развертки электронного луча.

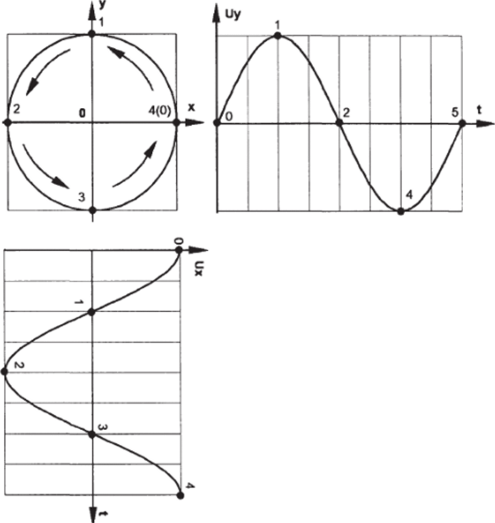

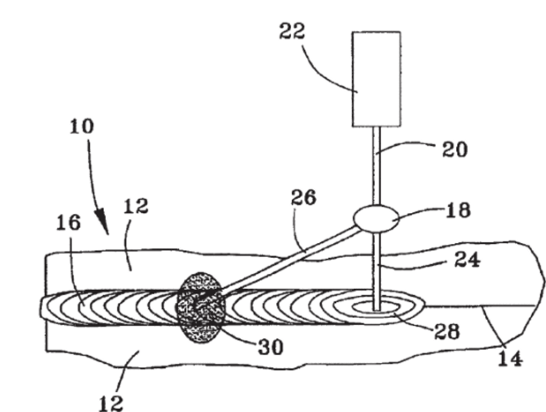

Другой пример развития технологии электронно-лучевой сварки — это разработка фирмы General Electric, опубликованная в 2003 году. Суть разработки заключается в совмещении сварки и послесварочной термообработки в одном процессе. Разработка направлена на решение задачи снижения образования трещин в сварном шве из-за сварочных напряжений для жаропрочных железо-кобальт-никелевых сплавов, применяемых в газовых турбинах. Схема процесса приведена на рис. 4.15.

Основной электронный пучок 20 с помощью разделительного устройства 18 разделяется на два пучка — сварочный 24 и пучок для термообработки 26. Функцию устройства для разделения выполняют отклоняющая система, линза и модулятор тока пучка. Диаметры пучков и их мощности могут отличаться, так же как и временные интервалы воздействия.

Сам термин «разделение пучка» не следует понимать буквально, ведь на самом деле речь идет о быстром перемещении пучка с одной.

Рис. 4.15. Схема процесса сварки, совмещенного с послссварочной обработкой.

позиции на другую, и удерживанием его на обеих позициях в течение заданного интервала времени, что реализовано путем подачи на отклоняющую катушку знакопеременного напряжения с прямоугольной формой импульсов.

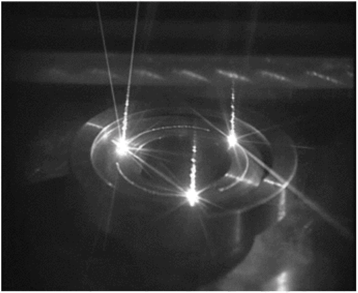

Аналогичный метод разделения электронного пучка применяется во внедренной в 1990;е годы на предприятиях автомобилестроения ФРГ технологии электронно-лучевой «многованной» сварки. Эта Рисунок 4.16. Применение технологии одновременной сварки тремя электронными пучками.

технология позволяет повысить производительность операции сварки путем проведения одновременной сварки нескольких деталей, а также способствует повышению качества сварных соединений деталей, подверженных действию сварочных деформаций. На рисунке 4.16 показан пример использования «многованной» электронно-лучевой сварки при сварке элемента шестерни коробки передач. Сварка осуществляется одновременно тремя пучками, что значительно снижает сварочные деформации и уровень остаточных напряжений в металле шва и зоне термического влияния.

Для таких систем крайне важными являются статические и динамические характеристики магнитных отклоняющих систем. От качества переходных процессов токов отклоняющих катушек напрямую будет зависеть точность мгновенного позиционирования пучка и пространственная дисперсия источника нагрева.

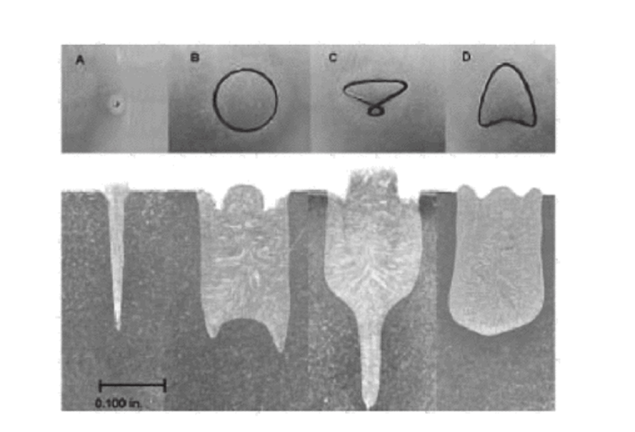

Еще одна современная тенденция развития технологии сварки заключается в применении разверток сложной формы для формирования швов с заданной формой поперечного сечения. Иллюстрация примера такой разработки, выполненной компанией Steirgerwald Strahltechnik, приведена на рис. 4.17.

Рисунок 4.17. Влияние траектории развертки пучка на поперечное сечение.

сварною шва:

А — отсутствие развертки, В — окружность, С — восьмерка,

D — наконечник стрелы

Применение цифровых генераторов сигналов позволяет создавать растры любой формы с достаточно высоким разрешением (разрядность генераторов современных генераторов достигает 24), что открывает широкие возможности в области термической обработки, сварки и пайки, а также играет ключевую роль при решении задачи наведения на стык.

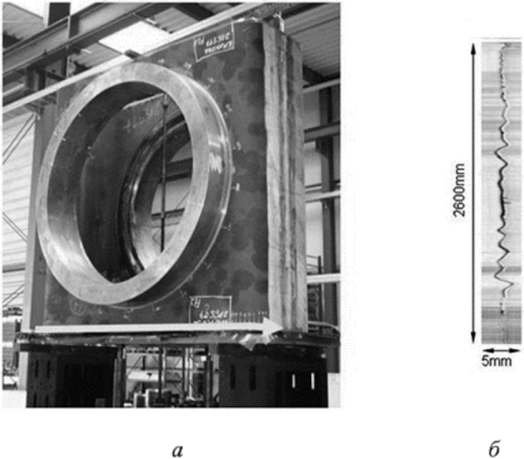

Использование технологий и автоматизированных устройств слежения за стыком в процессе электронно-лучевой сварки сегодня позволяет значительно повысить качество сварных соединений за счет снижения количества непроваров и других дефектов, вызванных смещением электронного луча относительно стыка (непопаданием в стык). Особенно это актуально при сварке крупногабаритных изделий с большой длиной стыка, в тех случаях, когда невозможно обеспечить равномерный зазор и высокую точность размеров изделия на протяжении всей длины стыка. На рисунке 4.18 показан пример крупногабаритного изделия (заслонки) и представлено изображение сварного шва в масштабе, позволяющем оценить отклонение положения стыка сварного соединения по длине в процессе сварки. Нежелательное отклонение луча в процессе сварки происходит за счет остаточной намагниченности материала. Из-за невозможности размагничивая столь крупного изделия траектория сварки была скорректирована с применением системы слежения и программного управления, разработанной компанией Pro beam, ФРГ.

Рис. 4.18. Крупногабаритное изделие (а) и изображение сварного шва (б).

Для наведения на стык, а также для контроля процессов формирования канала можно использовать сигналы, характеризующие отражение и вторичную эмиссию электронов из сварочной ванны.

При пересечении стыка пучком электронов изменяются интенсивность потока отраженных электронов и ее распределение в пространстве. Сигнал отраженных электронов можно регистрировать с помощью коллектора, представляющего собой пластину, соединенную через сопротивление с корпусом установки. Схема сканирования стыка в процессе сварки приведена на рисунке 4.19.

Как только первичный пучок начнет перекрывать линию стыка, т. е. хотя бы частично станет проникать сквозь зазор между кромками, отраженный ток уменьшится. Степень его изменения, а следовательно, форма и величина полезного сигнала в нагрузке датчика, зависят от смещения центра электронного пучка относительно середины стыка и соотношения радиуса пучка и ширины зазора в стыке.

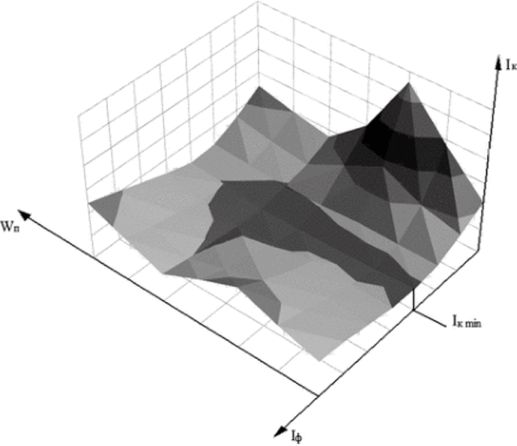

Рисунок 4.19. Схема сканировании стыка в процессе сварки Вопросам управления процессом ЭЛС по сигналу вторичноэлектронной эмиссии посвящено множество работ. При увеличении глубины канала проплавления снижается вероятность выхода из канала отраженных, вторичных и термоэлектронов, и ток коллектора электронов /к, установленного над изделием снижается. На рисунке 4.20 приведена зависимость тока коллектора /к оттока магнитной фокусирующей линзы /ф при различных значениях погонной энергии сварки.

Если сделать допущение о том, что потери при ЭЛС определяются в основном, отражением электронов, то в этом случае минимум зависимости тока коллектора I Ла будет соответствовать режиму с максимальным термическим КДД сварки. Зависимость глубины сварного шва от погонной энергии и тока фокусировки отличается от приведенной, однако между ними существует взаимосвязь, что позволяет использовать сигнал тока коллектора /к для управления процессом формирования сварного соединения.

Рисунок 4.20. Характерная зависимость постоянной составляющей тока коллектора /к оттока фокусировки /ф при различных значениях погонной.

энергии сварки Wu

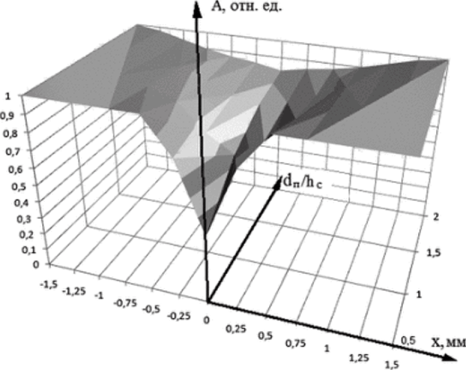

Кроме того, разработаны системы, обеспечивающие слежение за стыком и шириной сварного шва при ЭЛС по сигналу рентгеновского излучения. Для измерения ширины канала проплавления электронный пучок на некоторое время (/ ~ 0,1 мс) периодически выводится из сварочной ванны и затем пересекает канал проплавления. За время движения пучка состояние канала проплавления не успевает измениться. Для устранения искажений, вызванных колебанием канала, измерения производятся по нескольким реализациям и обрабатываются методом синхронного накопления. На рисунке 4.21 показаны зависимости нормированной интенсивности рентгеновского излучения А от места положения луча на стыке при различных значениях диаметра пучка.

Рисунок 4.21. Зависимость нормированной интенсивности рентгеновскою излучении А от места положения луча на стыке х (мм) и отношения условного диаметра пучка da к ширине стыка Лс при ширине стыка.

Лс — 0,3 мм

Весьма перспективным нововведением представляется использование растров для полного управления процессом сварки малогабаритных деталей, или для формирования сварных швов, занимающих небольшую площадь.

Максимальные углы отклонения электронного пучка, при которых плотность теплового потока, генерируемого в изделии, обеспечивает формирование кинжального проплавления, составляют 5—7 градусов. Для некоторых типов сварных соединений представляется возможным обеспечить перемещение электронного пучка вдоль стыка только за счет применения отклоняющей системы. Учитывая тот факт, что частота отклонения пучка может превышать 100 Гц, это обстоятельство позволяет формировать сварные швы при скоростях сварки более 100 метров в час при разрешении позиционирования менее 1 мкм для типичных расстояний «пушка—изделие».

При сварке изделий с линейными размерами несколько десятков миллиметров и более использование растров приводит к отклонению оси симметрии шва от вертикальной оси, что может сказаться на механических характеристиках сварного соединения. В случае, если траектория сварного шва вписана в площадь, покрываемую отклонением луча на малые углы (1—2 градуса), этим обстоятельством можно пренебречь.

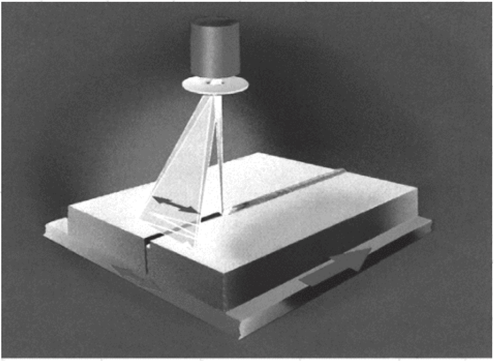

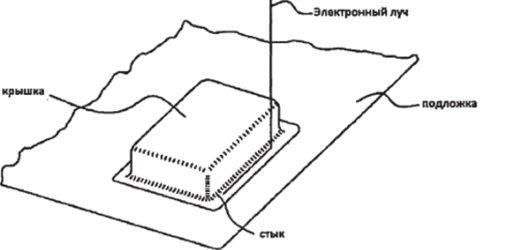

Такие уникальные особенности электронного пучка нашли свое применение в микросварке и технологии герметизации корпусов микросхем, обычно реализуемых без механических перемещений. В качестве примера такой технологии можно привести разработку компании Exponent, США, выполненную в 2004 г., иллюстрация которой приведена на рисунке 4.22.

Крышка корпуса микросхемы, представляющая собой тонкую пленку (10 мкм), сваривается с подложкой. Ускоряющее напряжение — 80 кВ, ток луча — 300 мкА, скорость сварки — 20 метров в секунду.

Рисунок 4.22. Иллюстрация к патенту «Метод и устройство для электроннолучевой сварки с использованием управляемого объемною источника тепла».

Главной задачей при сварке-герметизации таких изделий, является обеспечение «мягкого режима», «кинжальный» режим проплавления в данном случае недопустим. Это продиктовано необходимостью исключения испарения материала — осаждение паров на полупроводниковый прибор, установленный внутри корпуса, может привести к его выходу из строя. Для удовлетворения этому требованию разработчики даже вводят терминологию «сварка с контролируемым числом Пекле[1] от 1 до 10». В соответствии с приведенными данными для определенных режимов сварки скорость может составлять сотни метров в секунду. Такие скорости при столь высоких требованиях к точности позиционирования недоступны для электромеханических систем. Поэтому сварка ведется с применением растров или программ для управления отклоняющими системами электронного пучка.

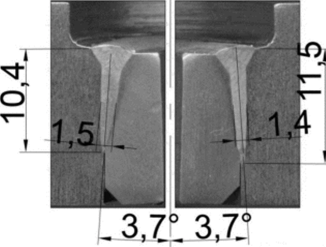

Такая же технология применима и для сварки конструкционных элементов больших толщин. На рисунке 4.23 приведены поперечные макрошлифы сварных соединений крышек защитното модуля Международного экспериментального термоядерного реактора (ИТЭР) толщиной 5 мм, полученных без каких-либо механических перемещений (только с применением магнитных отклоняющих систем). Технология разработана в НИУ «МЭИ».

Применение такого способа для сварки с кинжальным проплавлением допустимо в том случае, если смещение корня шва вследствие наклона электронного пучка не приводит к возникновению дефектов в виде непроваров.

Рисунок 4.23. Поперечные шлифы крышек бланкета защитного модуля ИТЭР, сваренных без механических перемещений пушки и изделия в НИУ «МЭИ».

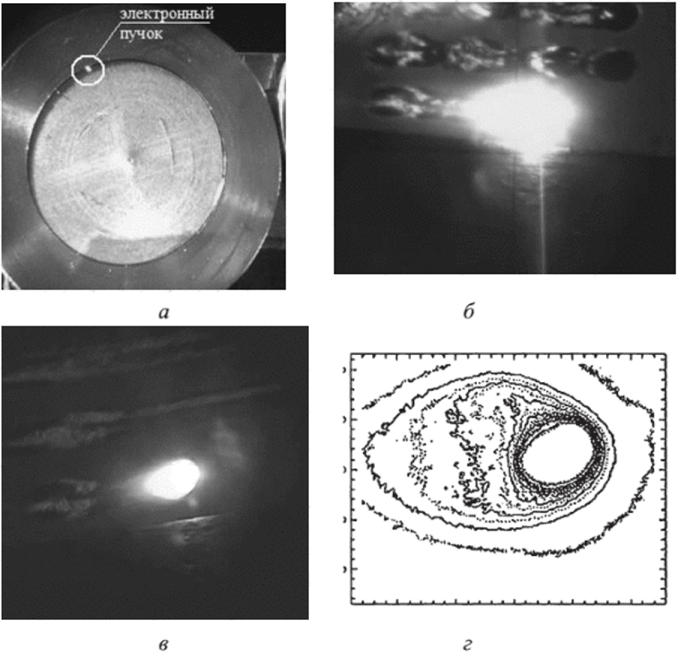

Высокие скорости перемещения луча и малые размеры сварочной ванны затрудняют процесс настройки фокусировки пучка по «свечению» на поверхности изделия, и управления мощностью в процессе сварки. В настоящее время разработаны устройства, позволяющие использовать изображения в видимом и инфракрасном спектре для автоматического определения параметров сварки. Как правило, в таких устройствах используется цифровая видеокамера. Для защиты оптических поверхностей устройств от осаждения паров разработаны различные методы, например, съемка ведется через удлиненную форсунку, через которую продувается инертный газ. На рисунке 4.24 приведены изображения, получаемые с использованием оптических сенсоров различного типа. На рисунке 4.24, а показано изображение, полученное с помощью цифровой видеокамеры, установленной над свариваемыми изделиями. По свечению нагреваемого металла устанавливается положение электронного пучка, что необходимо для наведения его на стык свариваемых деталей. Наведение осуществляется в режиме малых токов (обычно 5—10 мА), при повышении тока из-за напыления частиц металла на объектив происходит полная потеря изображения. Однако даже в случае использования защитных устройств стандартные видеокамеры нс обеспечивают четкого изображения сварочной ванны из-за интенсивного свечения металла и продуктов выброса, о чем свидетельствует изображение (см. рис. 4.24, б), предоставленное фирмой Melt Tools (Новая Зеландия). Для устранения эффекта «засветки» фоточувствительных элементов применяются светофильтры, например интерференционного типа. На рисунке 4.24, в приведена фотография сварочной ванны, полученная с помощью устройства Meltview-100, разработанного фирмой Melt Tools. Для получения картины температурного поля на поверхности изделия необходимо использовать сенсоры другого типа, обеспечивающие получение изображений в ИК области. На рисунке 4.24, г приведен снимок сварочной ванны, полученный при исследовании процесса ЭЛС разнородных сталей с помощью инфракрасной камеры Santa-Barbara Focal Plane ST-8. Использование быстродействующих камер обеспечивает возможность создания «следящих» систем управления процессами, происходящими в сварочной ванне. Например, при заданном положении фокуса электронного пучка для получения требуемой температуры и размеров сварочной ванны необходимо регулировать величину тока пучка или скорость сварки, что может быть реализовано аппаратным путем.

К сожалению, оптические методы обладают рядом недостатков и не позволяют контролировать глубину сварного шва и гидродинамические процессы в канале проплавления. Кроме того, процессы испарения могут контролироваться только косвенным путем, по свечению приповерхностной плазмы, которое обычно наблюдается при «острой» фокусировке луча. Для получения изображения стыка свариваемых деталей кроме сигналов фотоприемных устройств можно использовать сигналы, характеризующие отражение и вторичную эмиссию электронов из сварочной ванны.

Рис. 4.24. Изображения, полученные с помощью систем оптического контроля процесса электронно-лучевой сварки:

а — ПЗС-камера, наведение на стык, режим малого тока; б — стандартная ПЗС-камера с защитным устройством, режим сварки; в — аналоговая камера с защитным устройством и интерференционным фильтром, режим сварки; г — быстродействующая камера ИК-диапазона

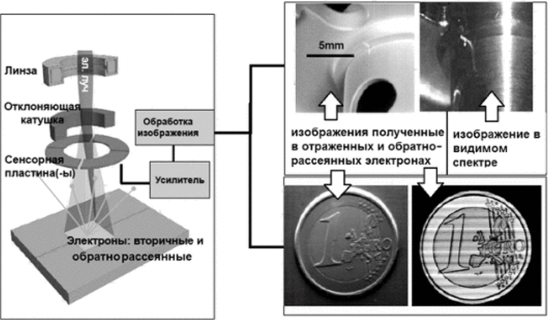

Метод получения изображения изделия по сигналам вторичных и обратнорассеянных электронов полностью аналогичен тому, что используется в растровой электронной микроскопии. Схема метода представлена на рисунке 4.25. Изображение формируется путем записи усиленного сигнала вторичных и обратнорасссянных электронов, снимаемого с сенсорной пластины при одновременном перемещении луча, но поверхности изделия. Луч обычно перемещается по телевизионному растру (строчно-кадровый метод перемещения). Ток луча во время сканирования снижается до значений, при которых нс происходит плавление или модификация поверхности изделия (обычно менее 1 мА).

Рис. 4.25. Схема получения изображении изделии с помощью сигналов вторичных и обратнорассеииных электронов.

Получаемое изображение позволяет оператору идентифицировать текущее положение луча относительно стыка, скорректировать траекторию перемещения изделия относительно луча, устранив таким образом возможные отклонения параметров сварки или обработки, позиционировать луч относительно изделий при переходе от одного изделия к другому, а также наблюдать результаты сварки или обработки.

Для позиционирования изделий в вакуумной камере применяют специальные координатные столы и манипуляторы, описанные в следующем параграфе.

- [1] Число Пекле — критерий подобия, который характеризует соотношение междуконвективным и молекулярным процессами переноса тепла в потоке жидкости (соотношение конвекции и диффузии), а также является критерием подобия дляпроцессов конвективною теплообмена.