Шаровой размол порошков и их компактирование

Это выражение определяет уровень накопленных во время деформации напряжений, при котором невозможно создать дислокационное скопление, состоящее из двух дислокаций. Данная модель предполагает, что чем труднее идет процесс возврата в материале, тем сильнее можно измельчить микроструктуру. Это подтверждает экспериментально тот факт, что материалы с более высокой температурой плавления… Читать ещё >

Шаровой размол порошков и их компактирование (реферат, курсовая, диплом, контрольная)

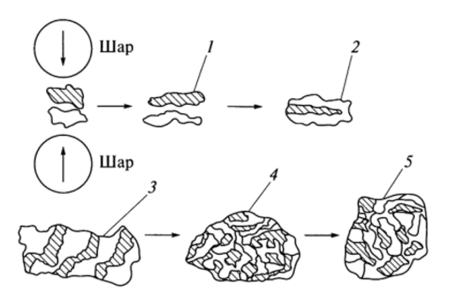

Основа метода шарового размола — механическая обработка твердых смесей, при которой происходят измельчение и пластическая деформация веществ, ускоряется перенос массы, а также осуществляется перемешивание компонентов смеси на атомарном уровне, активируется химическое взаимодействие твердых реагентов. В результате механического воздействия в приконтактных областях твердого вещества создается поле напряжений. Релаксация его может происходить путем выделения теплоты, образования новой поверхности, возникновения различных дефектов в кристаллах, возбуждения химических реакций в твердой фазе. Схематично данный процесс может быть представлен так, как показано на рис. 5.2. Преимущественное направление релаксации зависит от.

Рис. 5.2. Схема воздействия на материал во время шарового размола: 1—5 — стадии размола.

свойств вещества, условий нагружения (мощности подведенной энергии, соотношения между давлением и сдвигом), размеров и формы частиц. По мере увеличения мощности механического импульса и времени воздействия происходит постепенный переход от релаксации путем выделения теплоты к релаксации, связанной с разрушением, диспергированием и пластической деформацией материала и появлением аморфных структур различной природы.

Наконец, каналом релаксации поля напряжений может быть химическая реакция, инициируемая разными механизмами, такими как прямое возбуждение и разрыв связи, реализованные в вершине трещины, локальный тепловой разогрев, безызлучательный распад экситонов и др.

Механическое воздействие при измельчении материалов является импульсным, поэтому возникновение поля напряжений и его последующая релаксация происходят не в течение всего пребывания частиц в реакторе, а только в момент соударения частиц и в короткое время после него. По этой причине при механохимическом синтезе нужно учитывать характер формирования поля напряжений и кинетику последующих релаксационных процессов. Механическое воздействие не только импульсное, но и локальное, так как происходит не во всей массе твердого вещества, а лишь там, где возникает и затем релаксирует поле напряжений.

Механический размол — наиболее производительный способ получения больших количеств нанокристаллических порошков различных материалов: металлов, сплавов, интерметаллидов, керамических материалов, композитов. В результате механического истирания и механического сплавления может быть достигнута полная растворимость в твердом состоянии таких элементов, взаимная растворимость которых в равновесных условиях пренебрежимо мала.

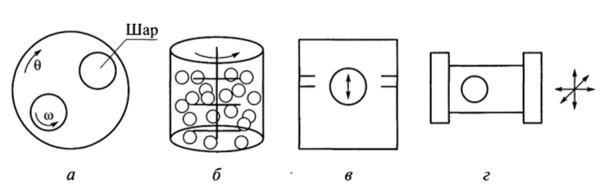

Для размола и механохимического синтеза применяют планетарные, шаровые и вибрационные мельницы (рис. 5.3), обеспечивающие получение среднего размера частиц порошков от 200 до 5 нм. Так, при помоле в шаровой мельнице борида a-FeB удалось получить порошок a-FeB со средним размером кристаллитов около 8 нм. Механическая обработка титаната бария ВаТЮ3 в планетарной мельнице позволила получить нанокристаллический порошок со средним размером частиц 5…25 нм.

Во время размола материал подвергают высокоскоростной деформации большой степени. Высокий уровень внутренних напряжений создается из-за большой плотности внесенных во время деформации дислокаций, дисклинаций, вакансий и других дефектов кристаллической решетки. Дислокационные скопления претерпевают возврат и образуют ячеистую упорядоченную структуру и деформационные полосы сдвига, которые могут преобразовываться по мере увеличения степени накопленной деформации в новые высокоугловые границы зерен. Несмотря на возврат структуры, протекающий при пониженных температурах, уровень внутренних напряжений остается высоким.

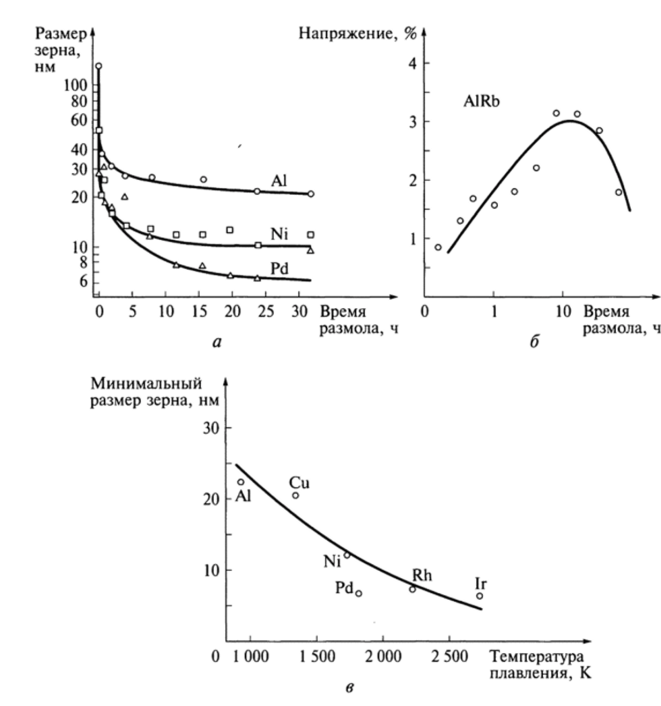

На рис. 5.4 показаны изменения среднего размера зерна (рис. 5.4, а) и внутренних напряжений (рис. 5.4, б) как функции времени размола, а также зависимость конечной величины среднего размера зерен (рис. 5.4, в) как функция температуры плавления для некоторых металлов с ГЦК и ОЦК решеткой. Примерно после 10 ч размола средний размер зерен становится оптимальным и дальнейшее воздействие более не приводит к измельчению структуры. Это время является критическим и для внутреннего напряжения, которое также начинает уменьшаться после 10 ч размола. Снижение внутреннего напряжения при продолжении процесса размола объясняется тем, что при уменьшении среднего размера.

Рис. 5.3. Мельницы для шарового размола: а — планетарная; б — аттриктор; в — одномерная вибрационная; г — трехмерная вибрационная; 0 — угловая скорость барабана; со — угловая скорость шара.

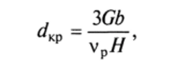

Рис. 5.4. Зависимость размера зерна (а) и внутренних напряжений (б) от времени размола, минимально достижимый размер зерна как функция температуры плавления (в) зерна в нанометрическую область (менее 10 нм) требуется слишком высокий уровень внешних напряжений для генерации новых дислокаций, и дислокационные скопления могут состоять из двухтрех дислокаций. Тогда можно определить минимально возможный размер зерна из следующего соотношения:

где G — модуль сдвига; b — вектор Бюргерса; vp — коэффициент Пуассона; Н — твердость материала.

Это выражение определяет уровень накопленных во время деформации напряжений, при котором невозможно создать дислокационное скопление, состоящее из двух дислокаций. Данная модель предполагает, что чем труднее идет процесс возврата в материале, тем сильнее можно измельчить микроструктуру. Это подтверждает экспериментально тот факт, что материалы с более высокой температурой плавления (и соответственно с более высокой температурой начала возврата структуры) измельчаются сильнее (см. рис. 5.4, в). Любые способы задержки процесса возврата в структуре (многофазные материалы, композиты и т. д.) приводят к меньшему размеру измельченного зерна при шаровом размоле.