Реакторы комбинированной конверсии метана

В работе описан реактор со стенками, «интегрирующими тепло». Схема его приведена на рис. 2.13. Реактор состоит из непористой керамической трубки, на внешней и внутренней поверхности которой нанесен катализатор 4,6% Rh/Al203. Керамическая трубка помещена в другой трубке с низкой теплопроводностью. Газовая смесь входит во внутреннюю трубку, где протекает экзотермическое горение метана. Значительная… Читать ещё >

Реакторы комбинированной конверсии метана (реферат, курсовая, диплом, контрольная)

Комбинируя реакции паровой (2.1) и кислородной (2.2) конверсии метана в синтез-газ, можно получать смесь СО + Н2 состава Н2: СО от 2 до 3. Реакция.

(2.1) — эндотермическая, а реакция (2.2) — экзотермическая. При их сочетании, в принципе, можно получить термонейтральную реакцию. Для этого можно использовать смеси СН4 + Н20 + 02. В пилотных установках использовали различные комбинированные реакторы.

Моделирование автотермического реактора с неподвижным слоем катализатора Ni/MgO • А1203 для смеси СН4: 02: Н20 = 1: 0,6: 2 при 2,5 МПа и температуре выходящего газа 950 °C было проведено в работе [16]. Для расчета использовали данные по кинетике восьми основных реакций, полученные авторами. Учитывались также изменение степени окисленности Ni по длине реактора и диффузионные явления. Оказалось, что для смеси СН4 + 02 максимальная температура разогрева (вблизи от точки ввода реагентов) достигает 1500 °C. При такой температуре Ni расплавляется. При добавлении Н20 или С02 расчетное распределение температур более равномерно, максимальная расчетная температура достигает 1100−1200°С. Добавление С02 уменьшает коксообразование, хотя и увеличивает область, в которой кокс отлагается. Если вместо кислорода использовать воздух, температура будет еще ниже, но процесс удорожается из-за необходимости отделения азота.

В работах [99, 141] показано, что для проведения смешанного риформинга СН4 + 02 + Н20 выгодно использовать комбинацию двух катализаторов: лучшего катализатора глубокого окисления Pt/6-Al203 и лучшего катализатора паровой конверсии Ni/MgO • А1203. Однако последовательное расположение катализаторов (сначала Pt, затем Ni) оказалось хуже, чем смешение обоих катализаторов. Для избежания коксообразования выгодно поддерживать отношение Н20: СН4 выше 3.

Фирма Топсе [6, 142] предложила комбинацию некаталитического парциального окисления и паровой конверсии в одном автотермическом реакторе. Сначала в керамической трубе происходит гомогенная реакция при 900−1150°С (температуры в зоне горения до 1900°С) вплоть до термодинамического равновесия. Затем при той же температуре 900−1150°С на Ni-катализаторе протекает паровая конверсия. Процесс характеризуется низким потреблением кислорода (02: СН4 = = 0,55−0,60). Некоторый избыток пара предотвращает образование углерода. Регулируя состав входящего газа, можно добиться получения синтез-газа состава Н2: СО = 2:1, необходимого для синтеза метанола. В первой зоне катализатор может отравляться нежелательным образованием сажи.

На рис. 2.12 приведена схема комбинированной конверсии метана [4], в которой теплота, необходимая для паровой конверсии, поступает Рис. 2.12. Схема реактора комбинированной (паровой + кислородной) конверсии метана [4]

![Схема комбинированного реактора окисления метана, интегрированного по теплу [143].](/img/s/8/71/1338871_1.png)

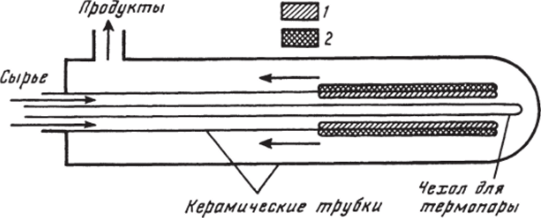

Рис. 2.13. Схема комбинированного реактора окисления метана, интегрированного по теплу [143].

1 — пленка катализатора сжигания; 2 — пленка катализатора конверсии.

посредством теплообмена с газом из реактора парциального окисления метана. Комбинация двух реакторов уменьшает размер аппаратов на -50% по сравнению с паровой конверсией метана и уменьшает капитальные затраты. Такой реактор удобен для метанольных заводов.

В работе [143] описан реактор со стенками, «интегрирующими тепло». Схема его приведена на рис. 2.13. Реактор состоит из непористой керамической трубки, на внешней и внутренней поверхности которой нанесен катализатор 4,6% Rh/Al203. Керамическая трубка помещена в другой трубке с низкой теплопроводностью. Газовая смесь входит во внутреннюю трубку, где протекает экзотермическое горение метана. Значительная доля генерируемого тепла транспортируется через стенку к внешней поверхности, на которой протекают эндотермические реакции. Благодаря такому устройству удается поддерживать довольно постоянную температуру. На рис. 2.14 показан профиль температуры по длине обычного реактора (кривая /) и в реакторе, интегрированном по теплу (кривая 2).

В автотермическом реакторе фирмы «Экссон» [4] смесь СН4: Н20 = 2:1 поступает на дно реактора во флюидный слой катализатора паровой конверсии Ni/a-Al203, а кислород вводится отдельными порциями во флюидный слой. Благодаря этому углерод, отложенный на поверхности, сгорает.

![Распределение температуры в обычном реакторе окисления метана (7) и в реакторе, интегрированном по теплу (2) [143].](/img/s/8/71/1338871_3.png)

Рис. 2.14. Распределение температуры в обычном реакторе окисления метана (7) и в реакторе, интегрированном по теплу (2) [143].

![Схема автотермичсского реактора паровой и кислородной конверсии метана[4].](/img/s/8/71/1338871_4.png)

Рис. 2.15. Схема автотермичсского реактора паровой и кислородной конверсии метана[4].

На новых аммиачных заводах вместо паровой конверсии метана используют сдвоенные реакторы (рис. 2.15) [4]. В обогреваемом реакторе примерно 75% метана в смеси с водяным паром при 700 °C и 4 МПа превращается в синтез-газ. Теплота для этого процесса поставляется газами из второго реактора, в котором непревращенный метан из первого реактора взаимодействует с кислородом. На аммиачных заводах в смеси с 02 присутствует и азот, необходимый для синтеза NH3.

В настоящее время комбинированный риформинг (СН4 + Н20 + 02) применяется на трех промышленных предприятиях: на метанольном заводе в Малайзии (2 тыс. т в день), на крупнейшем заводе по производству синтез-газа в Южной Африке (15,3 млн м3 в день) и на метанольном заводе в США (2 тыс. т в день) [144].