Основы производства металлов

Свод печи; 2 — рабочее пространство печи; 3 — завалочные окна; 4 — металл; 5 — шлак; 6,7 — воздушные и газовые каналы в головке печи; 8, 9 — воздушные и газовые регенераторы; 10 — перекидные устройства; 11 — дымоход; 12 — под печи; 13 — головка печи; А—Б — уровень рабочей площадки Благодаря наличию регенераторов 8,9 в плавильное устройство 2 поступают уже нагретый горючий газ (топливо) и воздух… Читать ещё >

Основы производства металлов (реферат, курсовая, диплом, контрольная)

Получение стали

Сырьем для массового производства стали являются передельный чугун и стальной скрап (лом). Чугун, как известно, содержит больше углерода, а также примесей в виде марганца, кремния и других элементов. Поэтому при выплавке стали избыток углерода и примесей удаляют в процессе окислительных реакций, которые могут протекать с помощью окислительного шлака или продувкой металла кислородом.

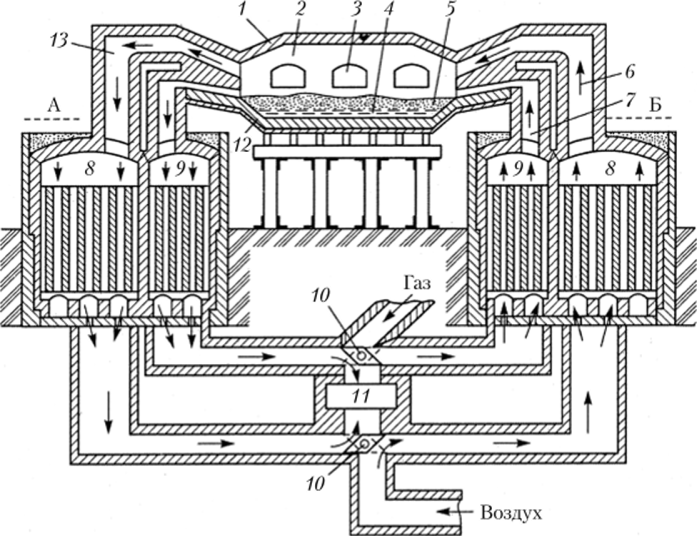

Первый вариант реализуется в мартеновских (пламенных регенеративных) печах (рис. 12.1).

Рис. 12.1. Схема мартеновской печи:

1 — свод печи; 2 — рабочее пространство печи; 3 — завалочные окна; 4 — металл; 5 — шлак; 6,7 — воздушные и газовые каналы в головке печи; 8, 9 — воздушные и газовые регенераторы; 10 — перекидные устройства; 11 — дымоход; 12 — под печи; 13 — головка печи; А—Б — уровень рабочей площадки Благодаря наличию регенераторов 8,9 в плавильное устройство 2 поступают уже нагретый горючий газ (топливо) и воздух, что существенно повышает тепловую эффективность и экономичность мартеновской печи как плавильного устройства. Вместимость печи может быть от 10 до 900 т стали.

При наличии шлака процесс окисления углерода в расплавленном чугуне включает в себя следующие стадии:

- 1) поступление кислорода в металл при поглощении шлаком из атмосферы;

- 2) взаимодействие растворенного кислорода и углерода:

- а) диффузия кислорода и углерода к месту реакции;

- б) химическое взаимодействие углерода и кислорода;

- 3) образование пузырьков СО (кипение);

- 4) удаление СО в виде пузырьков в газовую фазу.

Взаимодействие углерода с кислородом в жидком расплаве в основном протекает по реакции.

и только порядка 2% реакций заканчивается образованием С02:

Процесс «кипения» металла как показатель процесса интенсивного удаления из чугуна углерода (обезуглероживание) начинается только при условии хорошо прогретой ванны. Это наблюдается в конце плавки. Достаточно большая продолжительность мартеновского процесса хотя и снижает его производительность, но позволяет более тщательно отслеживать химический состав получаемых сталей, поэтому качество мартеновских сталей высокое. Однако из-за низкой производительности во всем мире наблюдаются существенные сокращения мартеновского производства.

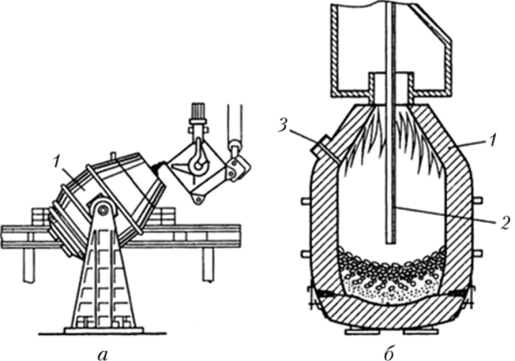

Следует отмегить, что реакция с образованием СО наиболее типична при продувке расплавленного чугуна кислородом (рис. 12.2), что относится к другому, так называемому конвертерному способу получения стали.

Конвертер — это сосуд 1 емкостью 130—350 т жидкого чугуна, выложенный изнутри основным кирпичом. Кислород подается в конвертер сверху с помощью водоохлаждаемой фурмы 2 через его горловину. Струя кислорода способствует интенсивному перемешиванию жидкого металла, который заполняет емкость конвертера, и окисляет его.

В результате температура расплава в зоне воздействия струи кислорода достигает 240 °C.

Окисление примесей в чугуне кислородом, растворенным в расплаве, протекает по реакциям

Рис. 12.2. Кислородный конвертер:

а — заливка чугуна; б — продувка кислородом; 1 — корпус конвертера; 2 — водоохлаждаемая фурма для подачи кислорода; 3 — выпускное отверстие для стали (летка) В зависимости от степени раскисления стали бывают кипящие, спокойные и полуспокойные.

Для слива готовой стали конвертер поворачивается относительно цапф. Сливается сталь через летку 3.

Процесс производства стали в конвертерах очень производителен: плавка стали массой 130—300 т заканчивается уже через 25— 50 мин, но требует наличия методов оперативного контроля за составом стали. Без наличия надежного экспресс-анализа сложно в таком быстротекущем процессе получать сталь строго заданного состава.

Стали более высокого качества получают в электрических печах, позволяющих осуществлять плавку в разных средах: окислительной, восстановительной.

Реже для вакуумной выплавки сталей используют печи с индукционным нагревом, обычно это метод переплава стальных отходов. По сравнению с дуговыми печами индукционные позволяют уменьшить насыщаемость металла водородом и азотом, чему способствует высокая температура электрической дуги, вызывающая также увеличение угара металла. Упрощается с использованием этих печей процесс плавки в инертном газе или вакууме, так как небольшие по размерам индукционные печи можно размещать в больших по размерам камерах, заполненных необходимым газом.

К недостаткам индукционных печей следует отнести меньшую производительность по сравнению с предыдущими методами плавки, проблемы с удалением вредных примесей серы и фосфора из-за недостаточной для этого температуры шлаков в процессе индукционного нагрева: в данном случае шлак нагревается в основном за счет нагретого металла.