Балансировка сборочных единиц

Таким образом, динамическая балансировка заключается в создании дополнительной пары сил при помощи уравновешивающих грузов. Из сказанного следует, что в таких деталях, как шкивы, диски сцепления, маховики, не может быть большого плеча пары сил, поэтому их динамическая неуравновешенность меньше статической. Вследствие же большого диаметра статическая неуравновешенность этих деталей может быть… Читать ещё >

Балансировка сборочных единиц (реферат, курсовая, диплом, контрольная)

Неуравновешенность вращающейся детали или сборочной единицы является причиной появления в машине при ее работе динамических сил, которые дополнительно нагружают опоры, повышают интенсивность износа подшипников, а также вызывают вибрации и связанные с ним усталостные напряжения.

Неуравновешенность может сильно снижать качество машины: металлорежущий станок не дает требуемой точности и шероховатости обработки; неуравновешенность маховиков и роторов турбин выбывает интенсивную вибрацию, разрушение фундаментов.

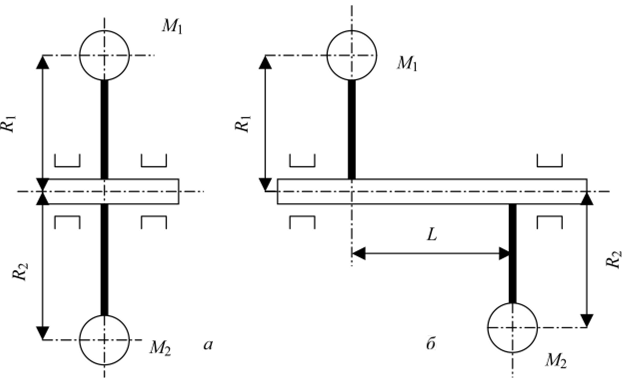

Различают два основных вида неуравновешенности (рис. 6.2): неуравновешенность масс — характерна для деталей, у которых диаметральные размеры значительно превышают осевые, и неуравновешенность моментов — возникает в сборочных единицах, у которых массы распределены вдоль оси.

Рис. 6.2. Схема образования неуравновешенности масс (а) при М * Mi или/и R Ф Т?2 и неуравновешенности моментов (б) при М = Mi и R = R2.

Балансировку быстровращающихся деталей обычно выполняют в механических цехах в процессе изготовления. Однако при сборке за счет зазоров, эксцентриситетов, погрешностей установки (напрессовки) появляется неуравновешенность всей сборочной единицы.

Точность уравновешивания, допустимые дисбалансы устанавливаются техническими условиями исходя из особенностей конструкции и назначения машин, скорости их вращения, допустимых вибраций машины, необходимой надежности и долговечности, возможных физиологических ощущений оператора.

Например, статическую несбалансированность дисков ротора турбин назначают из условия, при котором неуравновешенная сила не превышала бы 5% массы диска. Точность динамической балансировки собранного ротора устанавливают такой, чтобы возмущающая сила на подшипнике не превышала.

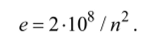

1…2% массы ротора. Иногда точность балансировки характеризуют допускаемым остаточным эксцентриситетом е мкм, в зависимости от частоты вращения:

Чаще устанавливается остаточная неуравновешенность на 1 кг массы балансируемого узла, измеряемая в 0,01 Н-мм/кг, что равносильно смещению центра тяжести на 1 мкм. Например, для колес автомобилей наибольшая величина неуравновешенности составляет 2,5 Н мм/кг, а минимальная величина для валов прецизионных шлифовальных станков — 0,002 Н-мм/кг!

Численное значение дисбаланса устанавливается при конструировании, но окончательно определяется в процессе испытаний нового образца. Излишне жесткие требования к сбалансированности удорожают изделие.

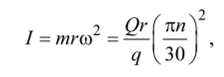

Статической балансировкой устраняют неуравновешенность, вызываемую несовпадением центра тяжести с осью вращения детали. При смешении центра тяжести детали от оси ее вращения возникает неуравновешенная центробежная сила, вызывающая вибрацию. Величина центробежной силы определяется по формуле.

где т — неуравновешенная масса; Q — вес вращающейся детали, кг; q — ускорение силы тяжести, м/с2; г — величина смещения центра тяжести детали, м; п — частота вращения детали в секунду.

При статической балансировке опытным путем определяется величина и расположение дополнительной массы, которую необходимо прибавить к детали или удалить с нее, чтобы центр тяжести уравновешиваемой детали совпал с осью ее вращения.

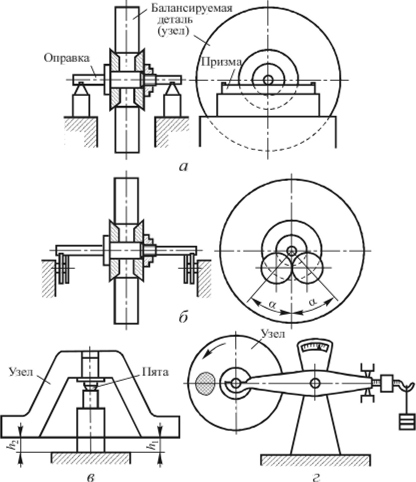

Статическая балансировка с.е. и деталей выполняется на горизонтальных параллелях (призмах) (рис. 6.3, а), на дисковых роликах (рис. 6.3, б), на сферической пяте (рис. 6.3, в), на весах (рис. 6.3, г) и на специальных станках.

Если деталь, имеющую дисбаланс, установить на призмы или ролики, то под влиянием веса неуравновешенной массы создается крутящий момент Мк = 0!, стремящийся повернуть деталь до тех пор, пока утяжеленная сторона с весом неуравновешенной массы не займет нижнее положение. Величину веса уравновешивающего груза ?>2 и расстояние его Г2 от оси вращения подбирают таким образом, чтобы соблюдалось равенство.

Рис. 6.3. Схемы статической балансировки Устранение дисбаланса производится удалением эквивалентного количества металла с утяжеленной стороны сверлением, фрезерованием, шабрением, опиловкой или прикреплением корректирующего груза, что, впрочем, встречается редко.

Точность балансировки деталей на призмах зависит от силы трения, возникающей между призмами и шейками валов или оправок, на которых устанавливаются проверяемые детали. Поэтому для повышения точности балансировки необходимо рабочие поверхности призм и шейки оправок подвергать закалке до высокой твердости HRC 50…56 и чистовому шлифованию (Ra 0,1 мкм).

При статической балансировке на роликах применяемые роликовые устройства снабжены шариковыми или роликовыми подшипниками. Процесс статической балансировки на вращающихся роликах производится так же, как и на призмах.

Статической балансировке подвергают детали, имеющие небольшую длину и относительно большой диаметр: шкивы, маховики, диски сцепления.

Эти методы статической балансировки применяют в мелкосерийном и единичном производствах. В условиях крупносерийного и массового производства используют более точный и производительный метод статической балансировки в динамическом режиме, когда ротор вращается. Такие станки обеспечивают остаточный дисбаланс не более 0,5… 1 г — см на 1 кг массы балансируемой сборочной единицы, при этом устранение дисбаланса производится без съема детали со станка, часто автоматически.

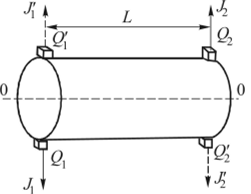

Рис. 6.4. Схема динамической неуравновешенности.

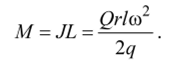

Динамическая балансировка. Для деталей, длина которых значительно превышает диаметр (коленчатые и карданные валы), применяют динамическую балансировку. Если статически отбалансированную деталь с грузами Q и Q2 (рис. 6.4), расположенными диаметрально противоположно, вращать вокруг оси, то по ее концам возникнут две противоположно направленные центробежные силы J и Ji, образующие пару сил. Эти центробежные силы стремятся вывести деталь из ее опор, нагружая их и вызывая возможность появления вибрации. Величина динамической неуравновешенности будет тем больше, чем больше длина L плеча возмущающей пары сил. Величина возмущающего момента.

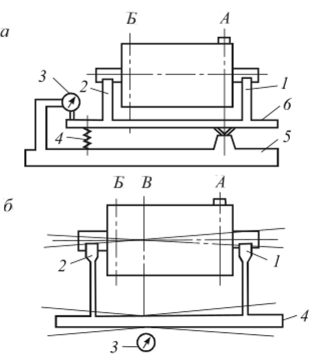

Для динамической уравновешенности детали необходимо в точках, противоположных участкам размещения грузов Q и Qj, установить равные им грузы Q' и Q'2. Деталь можно уравновесить и грузами G| и Gi, установленными в любой плоскости, перпендикулярной оси вала, при том условии, что моменты центробежных сил, возникающих от этих грузов, в процессе вращения детали Динамическую балансировку производят при вращении детали, помещая ее на упругие опоры, которые будут колебаться иод действием центробежных сил инерции и их моментов. Замеряют амплитуду максимальных колебаний одной из опор. К детали прикрепляют пробный груз и добиваются прекращения колебаний этой опоры. Тс же операции повторяют и в отношении другой опоры. Балансировка считается законченной после прекращения колебаний опор. Балансировочные машины, работающие на этом принципе, являются наиболее подходящими для ремонтного производства. Схемы действия этих машин приводятся на рис. 6.5. По первой схеме (рис. 6.5, а) балансируемая деталь устанавливается на опоры /, 2, смонтированные на подвижной раме 6. Рама б опирается на станину 5 балансировочной машины в плоскости А и на другом конце поддерживается пружиной 4. Неуравновешенная масса любой части детали, кроме расположенной в плоскости А, в процессе вращения детали вызовет колебание рамы 6. По амплитуде колебания рамы, фиксируемой амплитудомером (индикатором) 3, судят о дисбалансе.

будут равны моментам центробежных сил J и J2, образующихся от грузов Q и Q2, т. е. при условии, что JL = Gl, где / - плечо нары возмущающих сил; L — плечо пары уравновешивающих сил.

Таким образом, динамическая балансировка заключается в создании дополнительной пары сил при помощи уравновешивающих грузов. Из сказанного следует, что в таких деталях, как шкивы, диски сцепления, маховики, не может быть большого плеча пары сил, поэтому их динамическая неуравновешенность меньше статической. Вследствие же большого диаметра статическая неуравновешенность этих деталей может быть большой, почему они и подвергаются этому виду балансировки. И, наоборот, для коленчатых и карданных валов гораздо большее значение имеет динамическая неуравновешенность. Динамическая неуравновешенность включает статическую неуравновешенность, но не наоборот.

Рис. 6.5. Схемы работы станков для динамической балансировки Балансируемая деталь по второй схеме (рис. 6.5, б) укладывается в подшипники /, 2 рамы 4, качающейся при вращении детали. Рама будет качаться относительно плоскости В расположения вершин конусов, описываемых осью детали. 11оказания индикатора, подведенного к раме в плоскости #, будут равны нулю, в то время как в плоскостях А и Б они будут пропорциональны неуравновешенным массам, расположенным по обеим сторонам от плоскости В. Имеются и другие схемы устройства балансировочных станков.