Холодноканальные литниковые системы

При изготовлении плоских изделий толщиной более 2,5 мм, заливаемых в торец, применение тоннельных литников позволяет направить струю расплава полимера в дно полости, что обеспечивает ее рассеяние, способствующее равномерному заполнению полости расплавом материала (рис. 4.46, а). Применение тоннельных литников дает возможность также введением дополнительных элементов 1 в конструкцию формы… Читать ещё >

Холодноканальные литниковые системы (реферат, курсовая, диплом, контрольная)

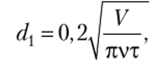

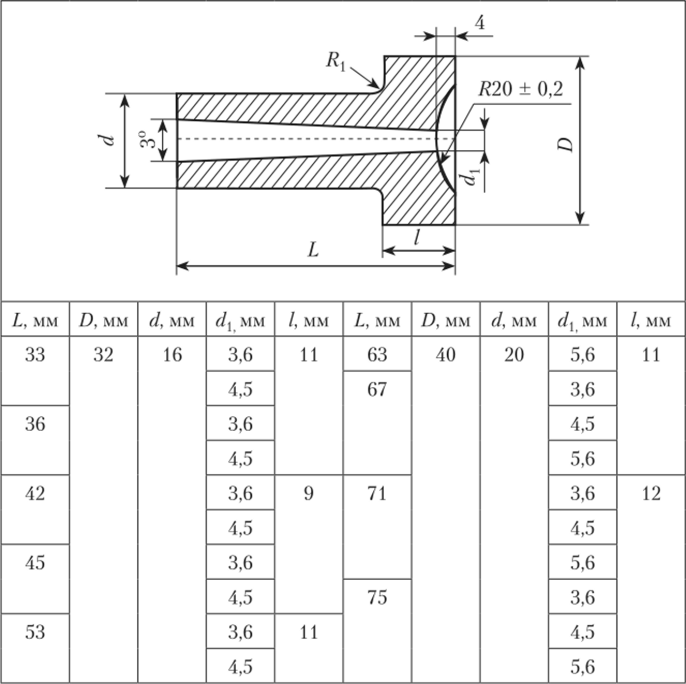

Центральный (основной) литник оформляется в центральной литниковой втулке. Эти втулки стандартизированы по ГОСТ 22 077.

Центральный литниковый канал является либо частью литниковой системы, либо единственным ее элементом (для симметричного изделия, получаемого в одногнездной форме).

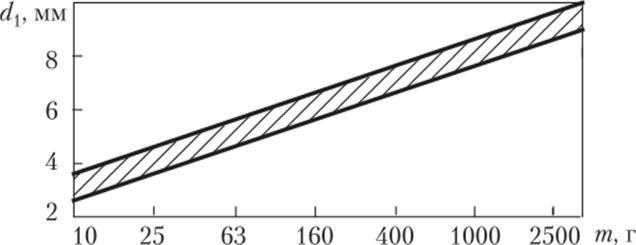

Центральный литник, а следовательно, и центральный литниковый канал должны иметь достаточно большое сечение, возрастающее с увеличением вязкости расплава и толщины стенки изделия. Однако сечение центрального литника не должно быть слишком большим, так как это увеличивает время охлаждения, расход материала и может ухудшить внешний вид изделия за счет утяжин под литником при литье в одногнездной форме. Диаметр dx отверстия центрального литникового канала (см. рис. в табл. 4.4) на входе в литниковую втулку можно либо принять по эмпирической зависимости, приведенной на рис. 4.35 (заштрихованная область), либо вычислить по формуле.

где V — объем впрыска, см3; v — средняя скорость течения материала в литниковой втулке, см/с; т — продолжительность впрыска, с.

Таблица 4.4

Стандартные размеры литниковых втулок.

Окончание табл. 4.4.

L, мм. | А мм. | <7, мм. | 4Л мм. | /, ММ. | L, мм. | А мм. | d, мм. | d{ мм. | /, мм. |

3,6. | 3,6. | ||||||||

4,5. | 4,5. | ||||||||

3,6. | 3,6. | ||||||||

4,5. | 4,5. | ||||||||

3,6. | 4,5. | ||||||||

4,5. | 5,6. | ||||||||

3,6. | 4,5. | ||||||||

4,5. | 5,6. | ||||||||

5,6. | 4,5. | ||||||||

3,6. | 5,6. | ||||||||

4,5. | 4,5. | ||||||||

5,6. | 5,6. | ||||||||

3,6. | 4,5. | ||||||||

4,5. | 5,6. | ||||||||

5,6. | 4,5. | ||||||||

3,6. | 5,6. | ||||||||

4,5. | 4,5. | ||||||||

5,6. | 5,6. | ||||||||

3,6. | 4,5. | ||||||||

4,5. | 5,6. |

Рис. 4.35. Зависимость диаметра литниковой втулки d{ от массы т отливки Рекомендуемые значения средней скорости: для отливок объемом до 100 см3 v = 300 см/с; для отливок объемом до 500 см3 v= 450 см/с; для отливок объемом более 500 см3 v = 550—600 см/с.

Угол у вершины конуса основного литника обычно 2—4°.

Время впрыска полимера т выбирают в соответствии с характеристикой литьевой машины. Оно должно быть увязано с массой и толщиной отливки: для тонкостенных отливок и отливок малой массы время впрыска меньше, а для толстостенных отливок и отливок большой массы — больше.

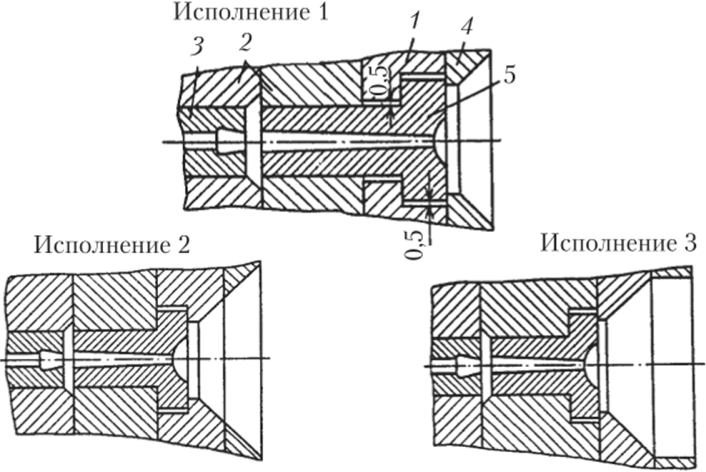

Конструкция и примеры установки стандартной литниковой втулки показаны на рис. 4.36.

Рис. 4.36. Конструкция и примеры установки стандартной.

литниковой втулки:

- 1 — плита крепления; 2 — плита; 3 — втулка центральная; 4 — фланец;

- 5 — втулка литниковая

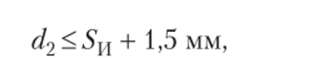

Для нормального касания центральной литниковой втулки и сопла машины радиус скругления у входного торца втулки делается на 0,5 / 1 мм больше, чем у сопла. Если центральный литник подводится непосредственно к изделию, то его больший диаметр d2 (со стороны изделия) во избежание утяжин должен отвечать следующему условию

где 5И — толщина стенки изделия в месте подвода центрального литника.

Если соблюсти это условие по той или иной причине невозможно, то, во-первых, может быть использована нестандартная литниковая втулка (рис. 4.37). Форма поперечного сечения канала такой втулки уменьшает или полностью предотвращает образование утяжин на изделии.

Рис. 437. Схема нестандартной литьевой втулки.

Во-вторых, можно увеличить время впрыска и использовать меньший диаметр литникового капала.

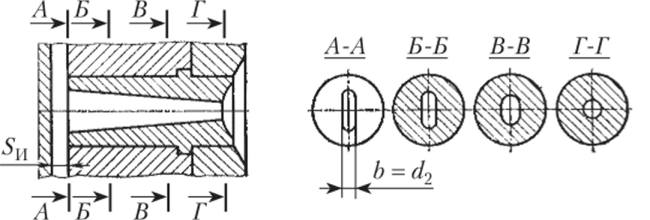

При конструировании разводящих литников необходимо учитывать, что наибольшая подвижность материала всегда наблюдается в середине литникового канала. В зонах, близких к стенкам, происходит быстрое охлаждение полимера (возрастает его вязкость), а также наблюдается сильное трение материала о стенки. Поэтому отношение / = площадь поверхности канала должно стрсмиться

V объем канала.

/ площадь поверхности канала к минимуму, а отношение — =—-должно П периметр канала стремиться к максимуму.

Большое сечение разводного литника облегчает заполнение формы, позволяет снизить давление литья, но увеличивает массу литниковой системы.

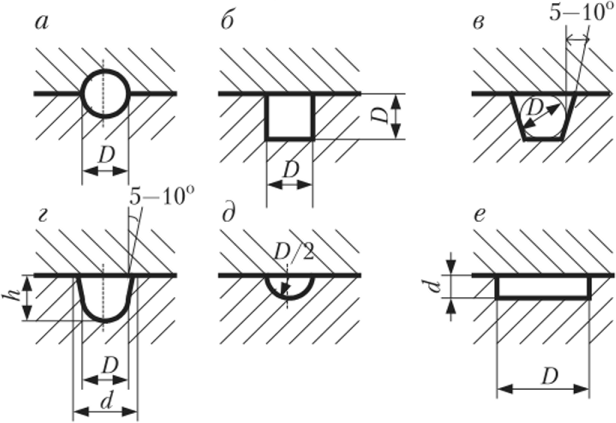

Типы поперечных сечений разводящих каналов представлены на рис. 4.38. Определим для различных форм сечений литниковых каналов критерий —. Для канала круглого сечения (рис. 4.38, а) он равен П.

и если судить только по этому критерию, то он наряду с каналом квадратного сечения (рис. 4.38, б), у которого также.

наиболее оптимален, но он одновременно и самый дорогой в изготовлении, так как его надо делать в двух полуформах.

Примерно то же значение -^"0,25D имеет и трапецеидальный литниковый канал (рис. 4.38, в). Угол, а в этой конструкции канала берется примерно 10°. Канал с полукруглым поперечным сечением.

(рис. 4.38, д) имеет значение — = 0,153D.

П.

Рис. 438. Типы поперечных сечений разводящих каналов.

Канал прямоугольного сечения (рис. 4.38, е) выполняется обычно с соотношением D = (2 / 5)d, и в зависимости от этого соотношения критерий ^ приобретает для него значения от 0,1 D до 0,07Ш. Чаще других используются каналы параболической формы (рис. 4.38, г), которые весьма технологичны в изготовлении.

f

и имеют критерий ^ = 0,2D. Угол, а в этих каналах составляет 5—10°, h = 0,66D.

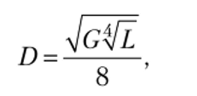

Для деталей массой менее 200 г размер D может быть определен по эмпирической формуле:

где G — масса детали, г; L — длина разводящего литника, мм.

Минимальное значение размера D в разводящих литниках равно примерно 3 мм. Кроме того, площадь поперечного сечения разводящего литника не должна быть слишком большой, чтобы нс изменилась продолжительность цикла литья, что возможно при литье тонкостенных изделий. Поэтому максимальное значение D обычно не превышает 10 мм.

Как уже говорилось, разводящие литники используют не только в многогнездных формах, но и для получения изделий сложной формы в одногнездиых формах.

Впускные литники являются продолжением разводящих, представляя их суженную часть, примыкающую к самому изделию. Выбор места расположения впускного литника связан:

- — с обеспечением наименьшего пути течения массы;

- — движением массы, но направлению, которое совпадает с направлением действия наибольших усилий при эксплуатации изделий;

- — возможностью механической обработки следа от впускного литника в том или ином месте изделия.

Сечение впускных литников должно быть по возможности минимальным для облегчения отделения твердых изделий от застывшей литниковой системы. Для этого используются различные варианты расположения впускных литников (рис. 4.39).

Рис. 439. Варианты расположения впускных литников:

а — центральный стержневой; б — точечный отрывной; в — боковой;

г — туннельный В одногнездных литьевых формах вся литниковая система может состоять из одного центрального литника. После затвердевания центральный литник образует с таким изделием одно целое и удаляется из формы вместе с отливкой. Естественно, возникает необходимость отделять его механическим способом с последующей зачисткой поверхности изделия.

Применение точечных отрывных литников позволяет исключить этот недостаток (рис. 4.39, б, в, г) и отделять изделие при раскрытии формы, конструкция которой предусматривает эту операцию (форма с отрывом литника). Точечный литник может использоваться как в одно-, так и в многогнездной форме.

Туннельный впускной канал может применяться практически для всех термопластов и позволяет не только автоматически отрывать изделие от литника, но и разделить их сброс во времени.

Специальный переход от разводящего литника к впускному нецелесообразен, так как при этом увеличивается потеря давления, а скорость течения повышается прежде, чем расплав поступает во впускной канал. Кроме того, оставшийся на стенках канала материал «срывается» и попадает в оформляющую полость, что снижает качество изделия.

Идеальное расположение впускного литника — по линии центра литника разводящего. Такое расположение достигается только при круглом разводящем литнике. Разводящий литник в виде трапеции с этой точки зрения неудовлетворителен.

Впускной литник должен иметь минимальные размеры, хорошо извлекаться из формы и легко удаляться с изделия, не оставляя на нем заметных следов. За счет изменения сечений впускных литников можно существенно сбалансировать форму. Однако чрезмерное уменьшение сечения впускного литника приводит:

- — к ухудшению условий заполнения формы;

- — перегреву материала и его деструкции.

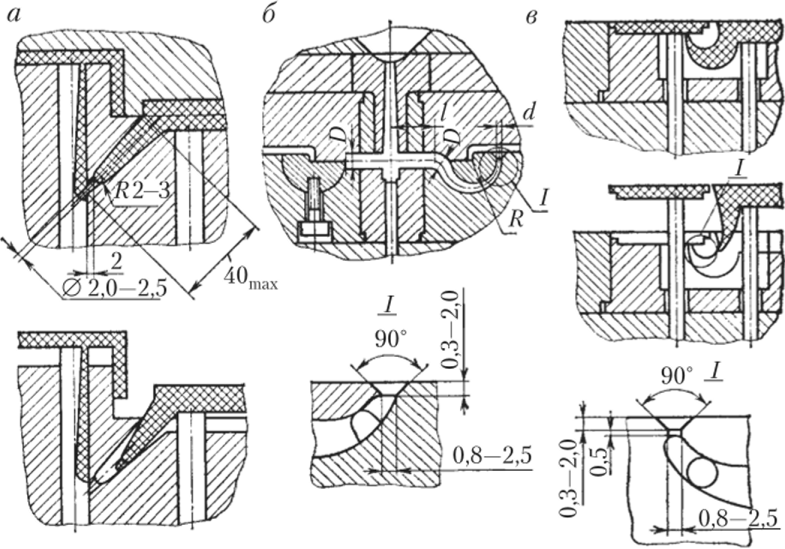

Впускные литники по своей конструкции и положению относительно изделия подразделяются на торцевые (рис. 4.40, а, б), наклонные (рис. 4.40, в), накладные (рис. 4.40, г), щелевые (рис. 4.40, Э), веерные (рис. 4.40, к), кольцевые (рис. 4.40, ж, з, и) и зонтичные (рис. 4.40, л).

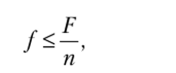

Предварительный размер впускного литника определяется по формуле

где / — поперечное сечение впускного литника; F — поперечное сечение разводящего литника (или центрального, если разводящие литники отсутствуют); п — число впускных каналов.

Глубина впускного канала может быть рассчитана как.

где k — постоянная (при литье полиэтилена k = 0,6; поликарбоната k = 0,7; полиамида k = 0,8; поливинилхлорида k = 0,9); S — толщина изделия.

Длина впускного литника должна быть минимальной.

При конструировании крупногабаритных изделий, получаемых в одногнездных формах, места впуска необходимо располагать так, чтобы длина течения расплава на разных участках изделия была бы примерно одинакова.

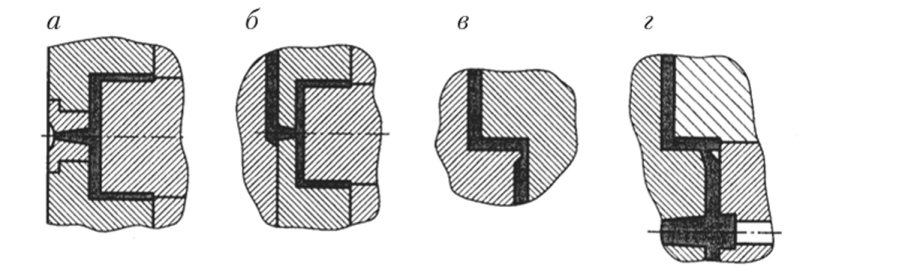

Рассмотрим простейший пример (рис. 4.41). В варианте а длина течения Р{ не равна длине Р2, поэтому потоки расплава полимера не сбалансированы. В варианте 6Р2>Р * Р3. Такой вариант приводит к повышенной усадке в центральной области. В варианте в все три пути течения полимера примерно равны, поэтому его можно считать наиболее оптимальным.

Рис. 4.40. Схемы конструкций впускных литников.

Рис. 4.41. Пример расположения впускных литников на крупногабаритном изделии.

Еще один пример расположения впускных литников на сложном крупногабаритном изделии приведен на рис. 4.42. Изделие представляет собой плоскую доску с отверстием для руки посередине. Все варианты расположения впускных литников в рассматриваемом примере имеют свои достоинства и недостатки, поэтому на практике приходится выбирать один из альтернативных вариантов в зависимости от тех требований, которые мы хотим предъявить к изделию.

Так, вариант, приведенный на рис. 4.42, а, имеет следующие недостатки: потоки из впусков А будут отклоняться потоком В; область около впуска В будет переуплотнена и будет иметь более низкое значение усадки. Частично эти недостатки можно компенсировать разными сечениями впусков А.

При реализации варианта, приведенного на рис. 4.42, бу линия «холодного» спая окажется в центре тонкой части изделия, что, безусловно, понизит его общую прочность.

Следующий вариант (рис. 4.42, в) отличается тем, что в нем используется литниковая перемычка, за счет которой не происходит отклонения потоков из впусков А потоком из впуска В, наблюдавшегося в первом из вариантов. Однако такое решение влечет за собой дополнительные затраты на механическую обработку.

Последний из рассматриваемых вариантов (рис. 4.42, г) увеличивает количество линий «холодного» спая, но делает их менее опасными с точки зрения прочности изделия. Однако он существенно увеличивает длину разводящих литников.

Точечные литники дают следующие преимущества:

- — возможность изготовления тонкостенных изделий (до 3 мм) без утечки в месте подвода литника;

- — возможность отрывать литник непосредственно в момент размыкания формы;

- — возможность полной автоматизации работы машины;

- — возможность полной ликвидации литниковых отходов.

Рис. 4.42. Пример расположения литников на сложном крупногабаритном изделии:

1 — линии «холодного» спая; 2 — литниковая перемычка;

А, В — места впусков В результате быстрого затвердевания полимера в точечном впуске снижается остаточное давление в форме, что уменьшает уровень остаточных напряжений в изделии.

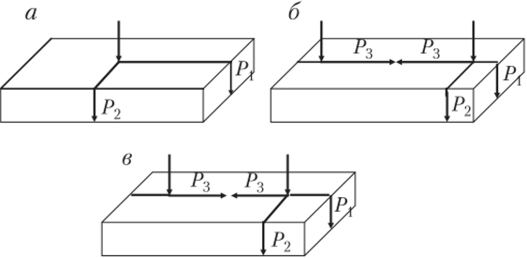

В зависимости от конструкции точечные впуски бывают: с отрывным литником (рис. 4.43, а); безлитниковые (рис. 4.43, б); с предкамерой (рис. 4.44).

Рис. 4.43. Схемы впускных каналов с отрывным литником (а).

и безлитниковые (б)

В варианте с отрывным литником расплав к впускному каналу подводится через основной или разводящий литниковый канал.

Этот вариант точечного литникового впуска используется либо в случае применения многогнездной формы, либо при литье крупногабаритного изделия с несколькими впускными литниками.

При безлитниковом впуске расплав к впускному каналу подается непосредственно из сопла машины. Этот метод, как и последующий, наиболее целесообразно использовать при литье в одногнездной форме изделий с одним впускным литником.

Размеры точечных впускных каналов (диаметр d и длина /) зависят от массы и толщины стенки изделий, его материала и площади проекции изделия на плоскость разъема формы.

В варианте с предкамерой (через специальную камеру, постоянно заполненную расплавом) исключаются потери материала на литник, так как материал в предкамере постоянно остается в вязкотекучем состоянии (рис. 4.44). Наиболее целесообразно применять предкамеру при литье тонкостенных изделий, с малым по времени циклом литья и из материалов, обладающих высокой термостабильностью. Объем предкамеры должен быть таким, чтобы полимер, заполняющий ее, оставался вязкотекучим до момента следующего впрыска.

Рис. 4.44. Впускные каналы с предкамерой. Пояснения в тексте.

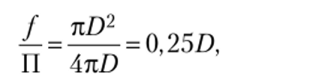

Основными элементами предкамерного узла являются мундштук 1 и предкамера 2 или 5. Предкамера 2 (вариант I на рис. 4.44) закрепляется в конусном отверстии дна матрицы 4 ив промежутке между впрысками полимера при отходе мундштука под действием пружины 3 имеет возможность приподниматься на 3—4 мм. Это необходимо для сохранения относительно высокой температуры предкамеры по отношению к охлаждаемой матрице, а также для получения качественной поверхности дна изделия.

Если к дну изделия не предъявляются особые требования, то возможно жесткое закрепление предкамеры 5 в матрице (вариант II на рис. 4.44). Мундштук в этом случае не отводится в промежутках между впрысками.

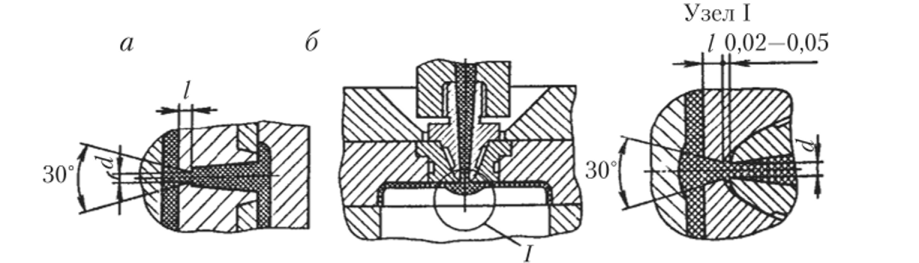

Тоннельные литники — это разновидность точечных литников. Они всегда являются частью разветвленной литниковой системы. Тоннельные литники отличаются тем, что в каналы для их получения расплав подводится в оформляющую полость не по поверхности разъема формы, а через тоннель, выполненный в стенке матрицы. Рекомендуемые размеры тоннеля даны на рис. 4.45 (для хрупких материалов, а < 20°, для эластичных, а < 50°). Между изделием и туннелем образуется острая кромка, отрезающая литниковую систему при удалении отливки из формы. Размеры изготовляемых изделий практически не ограничивают применение тоннельных литников, которые можно использовать при переработке почти всех видов термопластов, в том числе стеклонаполненных. При раскрытии формы разводящие литники изгибаются и литник легко извлекается из тоннеля.

При переработке хрупких материалов изгиб разводящего литника может вызвать его разрушение, особенно если этот литник небольшой длины. В связи с этим необходимо, чтобы его приведенный диаметр не менее чем на 1,5 мм превышал наибольшую толщину отливаемого изделия. В этом случае он не полностью затвердевает к моменту выталкивания изделия из формы и остается достаточно упругим.

Рис. 4.45. Схемы конструкций тоннельных литников.

Применение тоннельных литников позволяет автоматизировать процесс литья, исключить последующую механическую обработку литника, так как острые кромки тоннельного впускного канала в оформляющей полости обеспечивают чистый срез литника с изделия при извлечении его из формы.

Тоннельный литниковый канал при необходимости позволяет осуществить подвод к внутренней полости изделия (рис. 4.45, а).

Изогнутый литниковый канал (рис. 4.45, б, в) целесообразно применять при литье полиэтилена и пластифицированного поливинилхлорида. При этом для надежного извлечения литника он должен иметь достаточную длину разводящего канала / = (3 — 6) мм, d > 1,5 мм (рис. 4.45, б), минимальный угол конуса изогнутой части 3°, радиус изогнутой части R = (2,5 — 3)d.

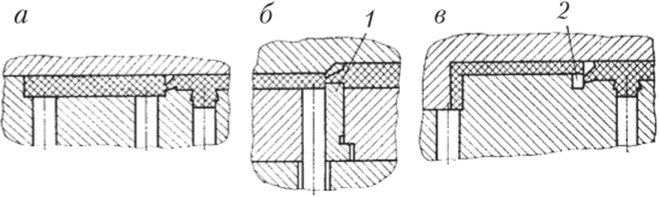

При изготовлении плоских изделий толщиной более 2,5 мм, заливаемых в торец, применение тоннельных литников позволяет направить струю расплава полимера в дно полости, что обеспечивает ее рассеяние, способствующее равномерному заполнению полости расплавом материала (рис. 4.46, а). Применение тоннельных литников дает возможность также введением дополнительных элементов 1 в конструкцию формы (рис. 4.46, б) или в конструкцию изделия 2, если это допустимо (рис. 4.46, в), успешно отливать изделия с толщиной стенки менее 2,5 мм.

Рис 4.46. Направление тоннельных литников в дно полости.

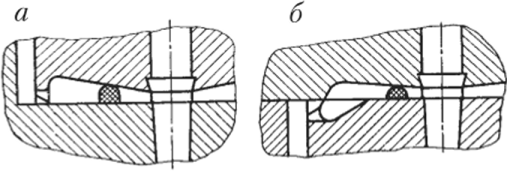

Если по конструктивным соображениям разводящий литник короткий, то его выполняют меньшего сечения вблизи центрального литника с утолщением на конце (рис. 4.47). При этом тоннельные впускные каналы можно располагать как в неподвижной части формы (рис. 4.47, а), так и в подвижной (рис. 4.47, б).

Рис. 4.47. Варианты сочетания коротких тоннельных литников с разводящими литниками переменного сечения.

При расположении их в неподвижной части формы срез литника с изделия и его извлечение из тоннельного канала происходят в момент раскрытия формы. При расположении впуска в подвижной части формы срез литника с изделия и его извлечение из тоннельного канала происходят в процессе выталкивания изделия. Расположение тоннельного канала в неподвижной части формы обеспечивает более надежный срез литника и облегчает автоматизацию работы формы.