Конусные дробилки.

Оборудование заводов пластмасс

Конусные дробилки по технологическому назначению делят на дробилки крупного дробления (ККД), которые обеспечивают степень измельчения /=5 + 8; дробилки среднего (КСД) и мелкого (КМД) дробления (степень измельчения /=20 + 50). Эти машины отличаются высокой производительностью. В химической промышленности в основном используют дробилки КСД и КМД. Рабочими органами конусной дробилки являются… Читать ещё >

Конусные дробилки. Оборудование заводов пластмасс (реферат, курсовая, диплом, контрольная)

Конусные дробилки по технологическому назначению делят на дробилки крупного дробления (ККД), которые обеспечивают степень измельчения /=5 + 8; дробилки среднего (КСД) и мелкого (КМД) дробления (степень измельчения /=20 + 50). Эти машины отличаются высокой производительностью. В химической промышленности в основном используют дробилки КСД и КМД. Рабочими органами конусной дробилки являются неподвижный усеченный конус, футерованный изнутри износостойким материалом, и расположенный внутри него подвижный дробящий конус, ось которого отклонена на угол гирации у от оси неподвижного конуса и совершает относительно ее вращательное (гирационное) движение. Камеру дробления образует объем между коническими поверхностями. При подаче в камеру материала дробящий конус обкатывает куски материала, осуществляя их раздавливание и излом, поскольку рабочие поверхности имеют кривизну. Попеременное сближение рабочих поверхностей позволяет рассматривать конусную дробилку как аналог щековой.

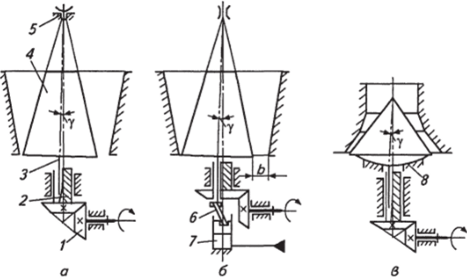

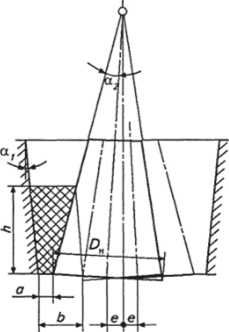

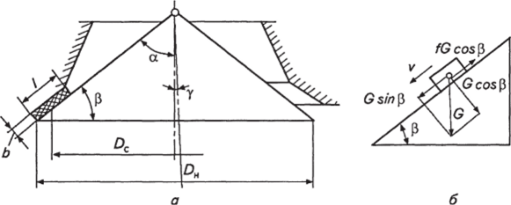

По конструктивному признаку — способу опирания вала дробящего конуса — различают дробилки с подвешенным валом, опорным пестом и с консольным валом (рис. 1.25). Последнюю конструкцию используют в машинах КСД и КМД.

В дробилках с подвешенным валом (рис. 1.25, а) вал 3 дробящего конуса 4 в верхней точке, совпадающей с точкой пересечения осей конусов, подвешен к опоре 5, воспринимающей осевую и радиальную нагрузки. Нижний конец вала размещен в эксцентри;

Рис. 1.25. Схемы конусных дробилок:

а — с подвешенным валом; б—с опорным пестом; в — с консольным валом ке 2, опоры которого также воспринимают радиальную нагрузку дробящего конуса. Для привода эксцентрика во вращение применяют коническую зубчатую передачу 7. Аналогичную систему привода эксцентрика используют и в конусных дробилках других типов.

В дробилке с опорным пестом (рис. 1.25, 6) осевая нагрузка дробящего конуса с пяты вала передается на пест 6 и далее на плунжер гидроцилиндра 7, который уравновешивается давлением жидкости. Такая система позволяет оперативно регулировать ширину в выходной щели.

В дробилках с консольным валом (рис. 1.25, в), в которых дробящий конус является пологим, осевая нагрузка воспринимается сферической пятой 8, а радиальная — опорой эксцентрика.

Типоразмер дробилок ККД определяется шириной приемного отверстия (от 500 до 1500 мм), дробилок КСД и КМД —диаметром основания подвижного конуса (от 600 до 2200 мм).

К нормированным параметрам конусных дробилок с подвешенным валом и опорным пестом относятся: наибольший размер загружаемых кусков материала, номинальная ширина разгрузочной щели, производительность при номинальной ширине разгрузочной щели, мощность электродвигателя, габаритные размеры, масса дробилки. Для дробилок с консольным валом указывают диапазон регулирования ширины разгрузочной щели в фазе сближения профилей (вместо номинальной ширины разгрузочной щели).

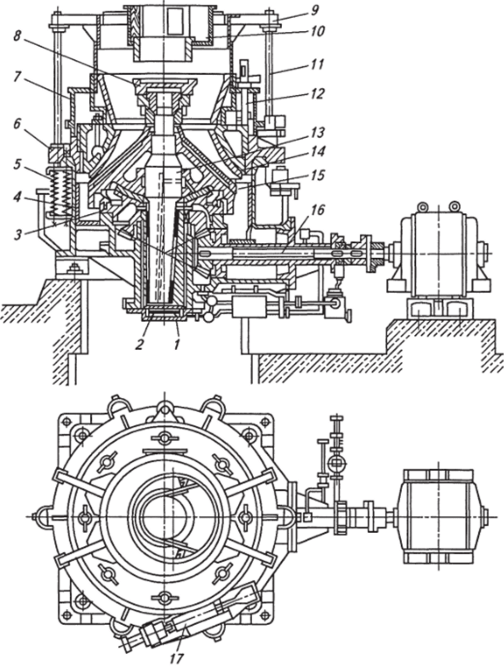

Конусная дробилка мелкого дробления КМД предназначена для дробления руд и нерудных материалов (кроме пластичных) с пределом прочности 300 МПа.

Дробилка (рис. 1.26) состоит из станины 4 с опорным кольцом 6 и предохранительными пружинами 5, эксцентрика 7, установленного в центральном стакане станины на четырехдисковом подпятнике 2. Через конические зубчатые колеса эксцентрик связан с приводным валом 16, расположенным в горизонтальном патрубке станины 4. С коническим отверстием эксцентрика 1 сопряжен конический хвостовик вала 13 дробящего конуса, опирающегося на сферический подпятник опорной чаши 3.

Рабочая камера дробилки образуется наружной поверхностью дробящего конуса, футерованного броней 15 из высокомарганцовистой стали, и внутренней поверхностью неподвижной брони 14 регулирующего кольца, сопрягающегося упорной резьбой с опорным кольцом 6. Для обеспечения правильной работы резьбы под нагрузкой осевой люфт в резьбе выбирается при подтягивании регулирующего кольца колоннами 12 с клиньями; последние опираются на кожух 7, установленный на опорном кольце 6.

В верхней части дробилка оборудована герметичным загрузочным устройством 9, установленным на четырех стойках 7/ и ста;

Рис. 1.26. Дробилка КМД с консольным валом.

нине 4. Материал, подлежащий дроблению, поступает в приемную коробку 10 загрузочного устройства и через патрубок ссыпается на распределительную плиту 8 дробящего конуса.

При вращении эксцентрика дробящему конусу сообщается гирационное движение. В результате обеспечиваются равномерная по окружности загрузка рабочего пространства (благодаря качанию распределительной плиты), дробление материала при сближении конусов и его выгрузка при расхождении конусов. Крупность дробленого материала определяется шириной b разгрузочной щели, а также физико-механическими свойствами перерабатываемого материала. Ширину b изменяют вращением регулирующего кольца в резьбе опорного кольца 6 гидравлическим механизмом поворота 17. Механизм поворота является также стопором регулирующего кольца (исключает его самоотвинчивание).

Масло под давлением подается в нижнюю часть центрального стакана, смазывает подпятник и по зазорам попадает на боковые поверхности вала и эксцентрика. Одновременно по центральному каналу вала подвижного конуса масло подается к сферическому подпятнику, а на обратном пути омывает шестерни конической передачи.

Угол гирации в дробилках КСД и КМД обычно составляет 2— 2,5°. Зазор между броней и корпусом дробящего конуса заливают цементным раствором или цинком. Опорное кольцо 6 прижато к фланцу станины системой пружин, равномерно расположенных по окружности кольца; пружины установлены с натягом, обеспечивающим нераскрытие стыка опорного кольца с фланцем станины при дроблении. При попадании недробимых предметов усилие, действующее на неподвижный конус и, следовательно, на опорное кольцо, превышает расчетное, пружины сжимаются, опорное кольцо с неподвижным конусом приподнимается и пропускает недробимый предмет.

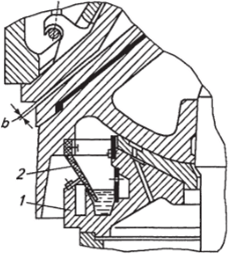

Характерная особенность дробилок КСД и КМД заключается в том, что камеры дробления имеют «параллельную зону» — участок, на котором зазор между образующими конусов постоянен; это обеспечивает получение однородного продукта, близкого по размерам к зазору b (рис. 1.27). Защиту от пыли узлов трения и конической передачи выполняет гидравлический затвор. В подпятнике / имеется кольцевая канавка, заполненная маслом или водой, которые подаются и отводятся по трубопроводам и системе каналов.

Воротник 2 при работе дробилки все время погружен в жидкость, заполняющую канавку.

Условия захвата и дробления материала в конусных дробилках аналогичны рассмотренным ранее для щековых дробилок. Как установлено, угол захвата не должен превышать Рис. 1.27. Гидравлический затвор дробящего конуса двойного угла трения [см. формулу (1.10)]. Для конусных дробилок это эквивалентно условию.

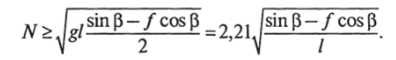

Частоту вращения эксцентрика в дробилках ККД (рис. 1.28) по условию свободного выпадения материала (из камеры дробления) с высоты, А через щель шириной b за время полуоборота эксцентрика можно определить из уравнения (1.12) подстановкой 5Н = 2е:

где N— частота вращения, с-1; е — эксцентриситет на уровне основания подвижного конуса.

Расчетную частоту вращения эксцентрика рекомендуют уменьшать на 10—30% [см. формулу (1.13)].

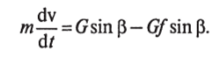

Для дробилок КСД и КМД частоту вращения эксцентрика определяют (рис. 1.29) по условию обязательного воздействия дробящих конусов на каждый измельчаемый кусок во время его пребывания в «параллельной зоне». Предположив, что движение куска материала массой т вниз по дробящему конусу происходит под действием силы тяжести G = mg, можно записать:

Второй член правой части уравнения представляет собой силу трения; влияние малого угла у не учитываем; угол р = 90°— а;/—.

коэффициент трения измельчаемого материала по дробящему конусу.

Интегрирование уравнения позволяет определить скорость и длину пути, пройденного куском материала.

За время одного оборота эксцентриковой втулки t = /N кусок материала должен пройти путь не более дли;

Рне. 1.28. Схема к расчету частоты вращения эксцентрика конусной дробилки с подвешенным валом.

Рис. 1.29. К расчету частоты вращения эксцентрика конусной дробилки с консольным валом:

а — положение образующей дробящего конуса в «параллельной зоне»; б— схема сил, действующих на кусок материала при разгрузке ны / «параллельной зоны», т. е. />0,5g (l//V)2(sin р — /cos Р), откуда.

Производительность ККД рассчитывают по объему V кольца материала, выпадающего из щели за один оборот эксцентрика (см. рис. 1.28). По аналогии со щековой дробилкой, подставив в формулу (1.14) значения SH = 2е, L =nDH (где D" — диаметр основания дробящего конуса) и b = а + 2е, получим:

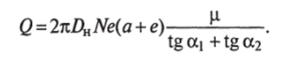

При расчете производительности дробилок КСД и КМД полагают, что за один оборот эксцентрика выгружается кольцевой объем материала сечением Ы (см. рис. 1.29) и средним диаметром кольца Dc. Поскольку обычно / = Д/12, примем Д." Дн; тогда.

Мощность двигателя конусных дробилок определяют по затратам энергии на дробление материала и преодоление сопротивлений в узлах трения. При расчете мощности двигателя используют опытные данные, вносящие существенные коррективы в теоретические расчеты; по этой причине предпочтительно использование эмпирических формул.

В. А. Олевский рекомендует определять установочную мощность электродвигателя (кВт) с учетом пиковой нагрузки при пуске машины:

для дробилок ККД.

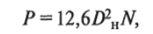

для дробилок КСД и КМД.

где Д, — диаметр основания подвижного конуса, м; е — эксцентриситет, м; N— частота вращения эксцентрика, об/с.