Производительность двухшнековых экструдеров со встречным и односторонним вращением шнеков

Ле (2.140). Разность Qmax — Qp = o = А (?с соответствует величине потока утечек, образующегося в результате перепада давления в С-образных секциях от выжимающего действия витков сопряженного шнека и относительного движения поверхностей винтового канала в цилиндре, а разность Qmax — Qp = о = AQc — величина потоков утечек, обусловленных сопротивлением головки (формующего инструмента). Оказалось… Читать ещё >

Производительность двухшнековых экструдеров со встречным и односторонним вращением шнеков (реферат, курсовая, диплом, контрольная)

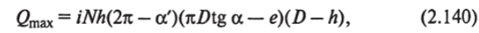

Впервые уравнение для расчета производительности двухшнековых экструдеров было предложено Г. Шенкелем в виде.

где / — число заходов винтовой нарезки; N— частота вращения шнеков; А Л, а — наружный диаметр, глубина и угол подъема винтового канала шнека; o' — угол перекрытия, который определяется по формуле.

Уравнение (2.140) определяет производительность двухшнекового экструдера для крайнего (предельного) случая, когда С-образные секции винтовых каналов полностью изолированы друг от друга, и выражает следующий физический смысл: весь материал, заполняющий объем С-образных секций, выдавливается из каждого шнека за один оборот. Однако необходимость обеспечения геометрической совместимости обусловливает наличие зазоров их зацепления и, как следствие, отсутствие изолированности С-образных секций. Сопротивление формующего инструмента, на входе в который устанавливается давление р, выжимающее действие сопряженного шнека, а также относительное движение стенок винтовых каналов и цилиндра являются причинами возникновения потоков утечек через зазоры зацепления шнеков.

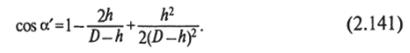

С целью исследования влияния конструкции шнеков и направления их вращения на производительность двухшнековых экструдеров В. С. Кимом с сотр. проводились исследования их напорнорасходных характеристик. Эксперименты проводились на модельном экструдере с прозрачным цилиндром (рис. 2.62), основным элементом которого является прозрачный корпус 8, выполненный из оргстекла, с загрузочной воронкой 11 и штуцером 10. Установка была укомплектована набором однозаходных шнеков 9 без компрессии с длиной нарезной части 0,3 м и с различными конфигурацией и геометрическими размерами поперечного сечения винтового канала.

Для размещения шнеков корпус имел два отверстия диаметром 0,04 м с межцентровым расстоянием 0,032 м.

Из табл. 2.2 видно, что шнеки были изготовлены таким образом, чтобы можно было получить различную степень замкнутости С-образных секций винтового канала, варьируя величины межвалковых и боковых зазоров зацепления. Плотность зацепления оценивалась коэффициентом К, рассчитываемым как отношение площади зазора зацепления шнеков 5] к суммарной площади Si нормальных сечений винтового канала и кольцевого зазора между внутренней поверхностью корпуса экструдера и гребнем нарезки на длине одного шага (см. рис. 2.62).

Конструкция установки позволяла производить быструю смену шнеков, а ее универсальный привод 12 — плавно изменять частоту и направление вращения со встречного на одностороннее. На выходе модельного экструдера был установлен пробковый кран 7, с помощью которого можно было менять давление в головке, а следовательно, и производительность установки. Для определения зависимости потоков утечек от сопротивления головки модельная.

Рис. 2.62. Схема экспериментальной установки для исследования напорио-расходовой характеристики двухшнековых экструдеров.

жидкость (глицерин вязкостью 9,31 • 10-1 Па • с) по гибкому шлангу 6 нагнеталась на входе установки при неподвижных шнеках 9 в направлении загрузочного отверстия 11. Эксперимент проводился при постоянном давлении в головке, контролируемом динамометром 3 и установленными в отверстиях 2 манометрическими трубками 1. Подача модельной жидкости осуществлялась из резервуара 5 под действием сжатого азота, подаваемого из баллона 4. Отбор глицерина при этом производился через штуцер 10. Манометрические трубки 1 служили также для замера давления по длине экструдера. Прозрачный корпус 8 позволял визуально исследовать распределение потоков модельной жидкости в рабочей полости экструдера. Эксперименты проводились по следующей методике.

Соединив гибким шлангом 6 выход из экструдера со штуцером загрузочного отверстия и обеспечив тем самым рециркуляцию модельной жидкости, с помощью универсального привода устанавливали определенную частоту вращения шнеков. После вывода экструдера на стационарный режим работы гибкий шланг отсоеТаблица 2.2. Профиль поперечного сечения шнеков и их геометрические параметры

№ шнека. | Профиль нарезки. | А мм | d, мм | /, мм | е, мм | И, мм | К | Вращение шнеков. |

| 39,5 | 23,45 | 8,8/4,85* | 8,05 | 0,3077 | Одностороннее | ||

| 39,45 | 23,05 | 8,25/4,1* | 8,2 | 0,4935 | |||

| 39,40 | 24,2 | 4,2 | 7,6 | 0,5765 | |||

| 39,20 | 23,55 | 19,9 | 5,9 | 7,825 | 0,67 089 | ||

| 39,30 | 23,7 | 3,½, 6* | 7,8 | 0,78 089 | |||

| 39,30 | 23,1 | 3.4 | 8,1 | 0,81 107 | |||

| 39,5 | 22,7 | 6,9 | 8,3 | 0,40 837 | Встречное | ||

| 39,4 | 23,6 | 7,9 | 0,47 255 | ||||

| 39,0 | 23,2 | 17,7 | 9,6/4,8* | 7,9 | 0,6028 | ||

| 39,4 | 22,5 | 8,45 | 0,7947 |

•В числителе — толщина гребня винтовой нарезки шнека в зоне загрузки, в знаменателе — в зоне выдавливания (дозирования).

диняли от штуцера загрузочного отверстия, и выходящий поток модельной жидкости направлялся в мерный цилиндр для определения производительности установки. Подача глицерина в загрузочное отверстие при этом осуществлялась периодически с помощью мерного сосуда с пробковым краном, которым поддерживался постоянный уровень модельной жидкости в загрузочном отверстии. Распределение давления по длине экструдера р =/(?), начальной точкой отсчета которой являлась середина загрузочной воронки, фиксировалось с помощью манометрических трубок. Производительность экструдера варьировали пробковым краном, установленным на выходе из экструдера. В каждом эксперименте замеряли давление р на выходе из экструдера и производительность, получая при этом данные для построения рабочей характеристики Q =/(/>) при N = const. Зависимости р = f (L) и Q-f (p) при других значениях частоты вращения шнеков определяли по аналогичной методике. Для выявления суммарной величины потоков утечек через зазоры зацепления при неподвижных шнеках (N= 0) сжатым газом из резервуара 4 глицерин при р = const нагнетался в экструдер. Гибким шлангом, соединенным со штуцером загрузочного отверстия, модельная жидкость направлялась в мерный цилиндр. При этом, как и при снятии рабочих характеристик, фиксировалось давление по длине экструдера. Качественную оценку потоков, образующихся при перемещении материала в винтовых каналах шнеков и зазорах, осуществляли наблюдением за вводимым в поток модельной жидкости индикатором, представляющим собой смесь глицерина и мелкодисперсной алюминиевой пудры.

На рис. 2.63 и 2.64 представлены данные, полученные в экспериментах по исследованию распределения давления по длине шнеков двухшнекового экструдера со встречным и односторонним их вращением. Из этих рисунков видно, что как при jV = 0.

Рис. 2.63. Изменение давления р по длине шнека L; значение Q • 1 О*.

м3/с:

- 1,06; 2−0,85; 3−0,431; 4−0,41; 5−0,31; 6−0,133;

- — — одностороннее вращение шнеков, /4= 0,167 с-1 (шнек № 1, X=0,3077,

табл. 2.2);—встречное вращение шнеков, 74=0 (шнек N9 7, X = 0,4084, табл. 2.2).

(неподвижные шнеки), так и при Nф 0 для шнеков одностороннего вращения изменение давления носит линейный характер, т. е. dp/dL = const. Следовательно, перепад давления между отдельными С-образными секциями шнеков постоянен. При встречном вращении шнеков зависимость р =f (L) криволинейна, что говорит о том, что перепад давления между С-образными секциями непостоянен, т. е. dp/dL = var, причем с ростом длины экструдера растет и величина dp/dL.

С увеличением плотности зацепления шнеков (см. рис. 2.63 и 2.64; см. также табл. 2.2) возрастает градиент давления dp/dL по длине шнека.

На рис. 2.65 представлены рабочие характеристики двухшнековых экструдеров с односторонним и встречным направлением вращения шнеков, полученные при N = 0,333 с-1. Из этого рисунка видно, что характеристики экструдеров со шнеками с разной плотностью зацепления К (см. табл. 2.2 и числа у кривых, соответствующие номерам шнеков) отличаются друг от друга только значениями dQ/dp. Следовательно, величина dQ/dp, определяемая как тангенс угла наклона прямых к оси абсцисс, может характеризовать напорную способность двухшнекового экструдера. Чем больше dQ/dp, тем лучше эксплуатационные показатели (больше производительность на единицу давления) двухшнекового экструдера.

Рис. 2.64. Изменение давления р по длине шнека L; TV*0,167 с-1. Числа у кривых — номера шнеков по табл. 2.2.

Рис. 2.65. Рабочие характеристики двухшнекового экструдера; N = 0,333 с" 1. Числа у кривых — номера шнеков по табл. 2.2:

—одностороннее,———встречное вращение шнеков.

Рис. 2.66. Зависимость dQJdp от коэффициента плотности зацепления шнеков К:

/ — одностороннее; 2—встречное вращение шнеков Из графиков (рис. 2.66) следует, что при одном и том же значении коэффициента плотности зацепления транспортирующая способность двухшнекового экструдера со встречным вращением шнеков выше, чем с односторонним. Рабочие характеристики двухшнековых экструдеров, полученные при различных частотах вращения шнеков, независимо от его направления (рис. 2.67) показывают их эквидистантность друг другу, что свидетельствует об идентичности процессов течения материала в рабочих органах машины при разных частотах вращения шнеков.

Анализ рабочих характеристик двухшнекового экструдера (рис. 2.68) показал, что действительная его производительность Qr намного меньше теоретической Qmax, рассчитанной по форму;

Рис. 2.67. Рабочие характеристики двухшнекового экструдера:

а — одностороннее вращение шнеков (шнек № 1, Кш 0,3077 по табл. 2.2); б— встречное вращение шнеков (шнек № 7, Xе 0,4084 по табл. 2.2).

Рис. 2.68. К расчету производительности двухшнековых экструдеров.

ле (2.140). Разность Qmax — Qp = o = А (?с соответствует величине потока утечек, образующегося в результате перепада давления в С-образных секциях от выжимающего действия витков сопряженного шнека и относительного движения поверхностей винтового канала в цилиндре, а разность Qmax — Qp = о = AQc — величина потоков утечек, обусловленных сопротивлением головки (формующего инструмента). Оказалось, что уменьшение производительности на AQC равно расходу жидкости через каналы и зазоры зацепления при неподвижных шнеках и том же давлении при нагнетании жидкости со стороны головки. Поток утечек из С-образных секций, обусловленный только выжимающим действием витков сопряженного шнека, зависит только от коэффициента плотности зацепления К, характеризующего степень замкнутости указанных секций.

На рис. 2.69 приведена зависимость относительного потока утечек из С-образных секций 0р=о/0ттгх от коэффициента плотности зацепления шнеков К.

Рис. 2.69. Зависимость QPm^/Qrmxx от коэффициента плотности зацепления шнеков К.