Сварка титановых сплавов

Наиболее распространенными методами сварки титановых сплавов являются аргонодуговая, электронно-лучевая, плазменная, автоматическая под слоем специальных бескислородных флюсов, электрошлаковая с применением этих же флюсов, контактная и термодиффузионная сварка в вакууме. Все эти методы обеспечивают хорошую защиту металла от взаимодействия с атмосферой. Повышенная активность титана по отношению… Читать ещё >

Сварка титановых сплавов (реферат, курсовая, диплом, контрольная)

Титановые сплавы обладают высокой прочностью, хорошей пластичностью, малой удельной плотностью (4,5 х х 103 кг/м3) и высокой коррозионной стойкостью, которая обусловлена наличием на поверхности металла прочной и плотной оксидной пленки.

Особенно важным является то, что титановые сплавы имеют удельную прочность выше, чем у многих конструкционных материалов. При одной и той же прочности ав = 1470 МПа высокопрочная сталь имеет удельную прочность ав / у порядка 19, а титановый сплав такой же прочности — 33. Благодаря этому титановые сплавы находят все большее применение в авиационной технике.

Удельную прочность, подобную титановым сплавам, стали будут иметь в том случае, если их подвергать термообработке на (ств = 2450+ +2548 МПа. Однако известно, что при этом сталь обладает низкой пластичностью и не обеспечивает требуемой прочности конструкции.

Титановые сплавы имеют и недостатки, в том числе более низкий, чем у сталей, модуль упругости. Это ухудшает работоспособность элементов из титана на сжатие. Кроме того, при нагреве свыше 700 К титан чрезвычайно химически активен по отношению к ряду газов и прежде всего к кислороду, что усложняет его сварку, горячую штамповку и термообработку.

По своей структуре титановые сплавы делятся на следующие три группы.

- 1. Сплавы с a-структурой (технический титан ВТ1, сплав ВТ5, ВТ5−1 и др.), а также сплавы с небольшим количеством (3-фазы — псевдо а-сплавы (ОТ4−0, ОТ4−1, ОТ4, ВТ4 и др.). Специфических трудностей для сварки указанных сплавов нет, они относятся к хорошо свариваемым сплавам, обеспечивая прочность до 800 МПа.

- 2. Сплавы со структурой, а + (3 (ВТЗ-1, ВТ6С, ВТ23 и др.) свариваются также хорошо. При существенном увеличении (3-стабилизаторов свариваемость их может ухудшаться: появляется склонность к охрупчиванию околошовной зоны и образованию трещин под влиянием остаточных напряжений и объемных напряжений, возникающих при распаде нестабильных фазовых составляющих. После сварки этих сплавов необходима термическая обработка. Прочность их достигает 1250 МПа.

- 3. Сплавы с механически стабильной (3-структурой (сплав 4201) и псевдо (3-сплавы, содержащие метастабильную (3-фазу и небольшое количество a-фазы (ВТ15, ТС6). Особенностью указанных сплавов с (3-структурой является удовлетворительная свариваемость при сохранении высокими и других технологических свойств. Их прочность достигает 1400—1500 МПа, поэтому они весьма перспективны.

Многие особенности технологии сварки титана обусловлены его химической активностью. Титановые сплавы при температуре выше 623 К начинают растворять оксиды, а при температуре выше 873 К окисление вглубь активизируется, и свойства сварного соединения, особенно пластичность, резко ухудшаются. Водород и азот, растворяясь в титане, существенно снижают его пластичность, в том числе ударную вязкость. Углерод в титановых сплавах также ухудшает свариваемость, образуя хрупкие карбиды TiC. Активность титана и его сплавов по отношению к кислороду, азоту и водороду требует тщательной защиты нагретого при сварке металла от воздействия атмосферы.

При сварке титановых сплавов существует вероятность образования холодных трещин из-за наличия в металле водорода, образующего хрупкие нестабильные гидриды, и появления метастабильной со-фазы, вызывающей изменение объема металла и образование внутренних напряжений. Длительное воздействие внутренних напряжений может привести к возникновению трещин. Для устранения возможности образования трещин проводят комплекс мер, повышающих чистоту металла по водороду: травление проволоки и деталей, вакуумный отжиг, механическую зачистку, обезжиривание. Для снятия внутренних напряжений сварные узлы после сварки подвергают отжигу при температуре 923—1023 К. Содержание кислорода, азота и влаги в защитных газах и контролируемой атмосфере камеры сводят к минимуму. Хрупкий, газонасыщенный наружный слой деталей и узлов, проходивших обработку, связанную с нагревом на воздухе, снимают с помощью пескоструйной обработки и травления.

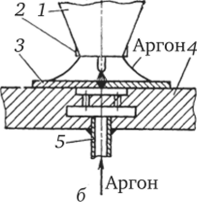

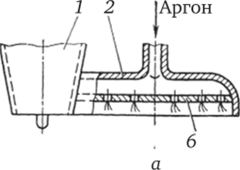

Наиболее распространенными методами сварки титановых сплавов являются аргонодуговая, электронно-лучевая, плазменная, автоматическая под слоем специальных бескислородных флюсов, электрошлаковая с применением этих же флюсов, контактная и термодиффузионная сварка в вакууме. Все эти методы обеспечивают хорошую защиту металла от взаимодействия с атмосферой. Повышенная активность титана по отношению к газам при температурах выше 700 К требует защиты не только расплавленного металла, но и той части шва, которая нагрета до высокой температуры. При аргонодуговой сварке это достигается благодаря использованию хвостовика у сопла горелки (рис. 4.16,.

а), в который подается аргон, и специальных подкладок, позволяющих защитить аргоном обратную сторону шва (рис. 4.16, б). Более радикальным способом защиты является сварка в камерах с контролируемой атмосферой, когда деталь защищается равномерно со всех сторон. При электрошлаковой и автоматической сварке под флюсом нагретые участки сварных соединений, не закрытые шлаком, защищают аргоном.

Рис. 4.16. Устройства для дополнительной защиты титана от окисления:

а — хвостовик; б — специальная подкладка; 1 — сопло горелки;

2 — хвостовик; 3 — свариваемые детали; 4 — подкладка с каналом для подвода аргона; 5 — штуцер; б — перегородка с отверстиями.