Оборудование для разделения жидких пищевых сред

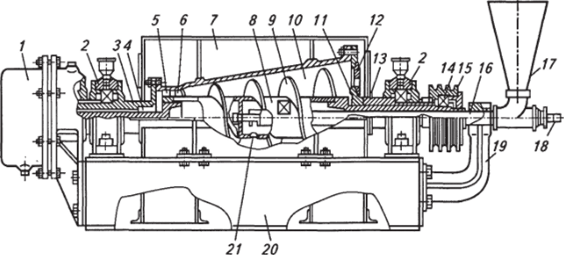

Редуктор; 2—коренные подшипники; 3— задняя цапфа ротора; 4, 13— уплотнения; 5— обратный виток; 6— окна для осадка; 7— кожух; 8— пустотелый вал шнека; 9— конический шнек ротора; 10— конический ротор; 11— передняя цапфа ротора; 12— вставки сливных окон; /4 — подшипник; /5—приводной шкив; 16— питающая труба; /7—приемная воронка; 18— промывная труба; 19— кронштейн; 20— рама; 21— окна для подачи… Читать ещё >

Оборудование для разделения жидких пищевых сред (реферат, курсовая, диплом, контрольная)

Отстойник системы Чугунова используют в сахарной промышленности для разделения сока I сатурации. Общая площадь поверхности отстаивания 9,4 м2 на 100 т перерабатываемой свеклы при высоте всех секций 800 мм.

Сок I сатурации поступает в подготовительную секцию / (рис. 5.1) с мешалкой 5, где от него отделяется пена, затем с помощью специальной лопасти направляется в приемник 3. Далее сок через окна 4 поступает во внутреннюю часть трубовала 2, откуда через насадки 17 попадает в отдельные секции отстойника. Равномерное распределение сока по отдельным секциям достигается с помощью вставок 6. Осветленный сок отводится через кольцевые трубы 7, расположенные по периферии в верхней части секций. Корпус 9 отстойника оборудован воздушной оттяжкой 10 и люками 15.

Сгущенная суспензия с днищ 14 отдельных секций лопастями 16 мешалок 11 направляется в сборники 13, в которых перемешивается лопатками 12. Сгущенная суспензия отводится из каждой секции по трубам 8.

Производительность отстойника 1000т/сут.

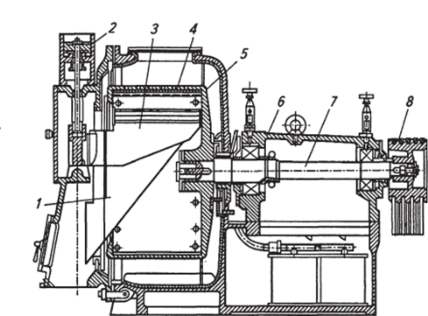

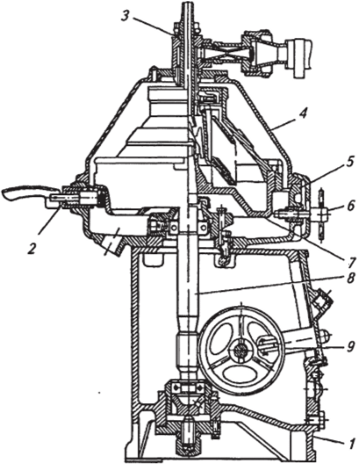

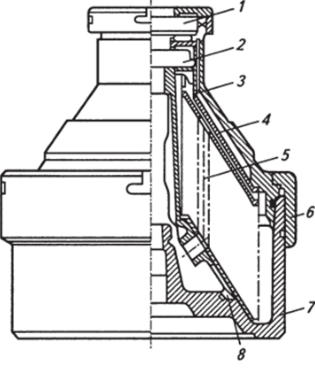

Горизонтальная центрифуга с ножевой выгрузкой осадка на ходу показана на рис. 5.2. Основной рабочий орган — перфорированный ротор, расположенный внутри литого корпуса. Он с помощью шпонки крепится на валу, который вращается от электродвигателя через клиноременную передачу. Нож перемещается к по;

Рис. 5.1. Отстойник системы Чугунова:

/—подготовительная секция; 2— трубовал; 3— приемник; 4— окна; 5—мешалка I секции; б—вставки; 7—кольцевые трубы; 8— трубы; 9— корпус; 10— воздушная оттяжка; 11 — мешалки; /2 —лопатки; 13— сборники; 14 — днища секций; /5—люки; 16— лопасти мешалок;

17— насадки верхности барабана гидроцилиндром. При подъеме нож срезает осадок, который падает в желоб и выводится по нему наружу. Суспензия подается по трубе со щелевидным окном на участке, расположенном внутри ротора, через определенные промежутки времени загрузочным клапаном с гидравлическим управлением. Центрифуга управляется электрогидравлическим автоматом, отличительная особенность которого заключается в возможности контролировать наполнение центрифуги не по времени, а по толщине слоя осадка.

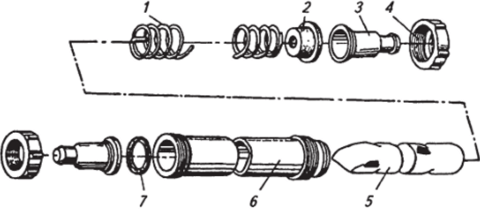

Рис. 5.2. Центрифуга с ножевой выгрузкой осадка:

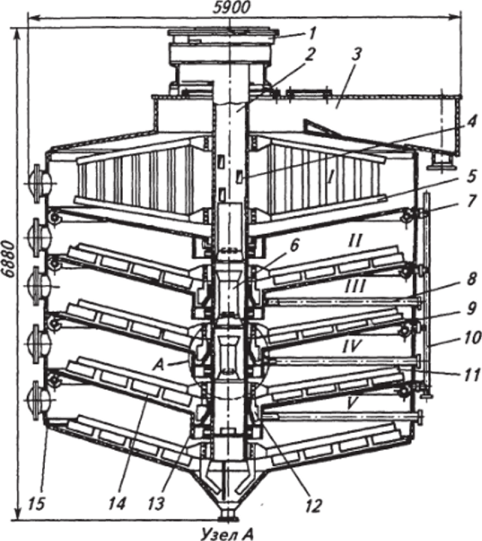

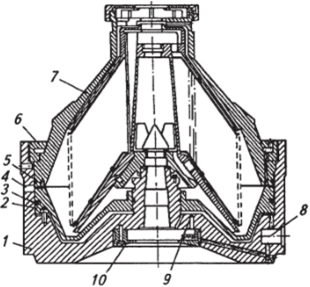

/— наклонный желоб; 2— гидроцилиндр; 3—нож; 3—сетка; 5—ротор; б— корпус центрифуги; 7— вал; 8— шкив Центрифуга со шнековой выгрузкой осадка показана на рис. 5.3. Два концентрических барабана — наружный и внутренний — вращаются с разной частотой. Наружный барабан предназначен для центрифугирования, внутренний — для крепления спиральной ленты или лопаток по винтовой линии. Осадок, образующийся на стенках наружного барабана, транспортируется спиральной лентой или лопатками к выгрузным окнам, через которые выбрасывается в приемник.

Существенным преимуществом таких центрифуг является непрерывность действия.

Барабаны отстойных (осадительных) центрифуг со шнековой выгрузкой могут быть конической или цилиндрической формы. Пока суспензия перемещается в барабане от его узкого сопла к широкому, образующийся осадок транспортируется в противоположном направлении. При этом осадок выводится шнеком из суспензии и по пути к выгрузке проходит через зону осушки, где теряет часть жидкой фазы.

Для разделения суспензий с концентрацией твердой фазы.

1…40% используют отстойные центрифуги со шнековой выгрузкой осадка. В отличие от фильтрующих центрифуг они выдают осадок с содержанием жидкой фазы 30…40%. По сравнению с отстойными центрифугами с ножевым съемом осадка расход энергии у них меньше в 3…4 раза, а металла — в 5…6 раз. Однако по сравнению с другими центрифугами расход энергии на 1 т продук;

Рис. 5.3. Центрифуга со шнековой выгрузкой осадка:

/ — редуктор; 2—коренные подшипники; 3— задняя цапфа ротора; 4, 13— уплотнения; 5— обратный виток; 6— окна для осадка; 7— кожух; 8— пустотелый вал шнека; 9— конический шнек ротора; 10— конический ротор; 11— передняя цапфа ротора; 12— вставки сливных окон; /4 — подшипник; /5—приводной шкив; 16— питающая труба; /7—приемная воронка; 18— промывная труба; 19— кронштейн; 20— рама; 21— окна для подачи суспензии та у них в 4…6 раз больше. Осадительные центрифуги со шнековой выгрузкой применимы для суспензий довольно широкого диапазона дисперсности с размерами частиц примерно 0,01… 1 мм.

Все большее применение в пищевой промышленности находят непрерывно действующие конические центрифуги с центробежной выгрузкой осадка.

В таких центрифугах продукт непрерывной струей течет в приемник с малым углом раствора конуса, где он разгоняется до окружной скорости вращения, и поступает на фильтрующее сито. При движении обрабатываемого материала вдоль ротора отделяется межкристаллитная жидкость, осадок промывается и пропаривается. Жидкая фаза попадает в кольцевой приемник. Угол раствора фильтрующего конуса обеспечивает движение продукта в верхней зоне ротора под действием подпора новых порций продукта. Продукт выбрасывается в приемник и направляется на дальнейшую переработку.

Для конических центрифуг применяют фильтрующие сита с малыми отверстиями в виде щелей шириной 0,04…0,15 мм.

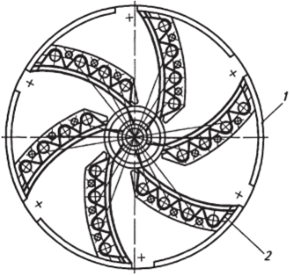

Лопастные центрифуги с центробежной выгрузкой осадка применяют в крахмалопаточной промышленности. Лопастное сито по конструкции аналогично центробежному насосу. Отличается оно лишь тем, что имеет выгнутые вперед (в направлении вращения) лопатки в виде сит (рис. 5.4).

При центральном питании ротора обрабатываемая суспензия течет вдоль ситовой лопатки, жидкая фаза с тонкой фракцией Рис. 5.4. Ротор лопастной центрифуги:

1 — корпус ротора; 2— лопасть проходит через сито, а грубая фракция задерживается и выбрасывается в радиальном направлении.

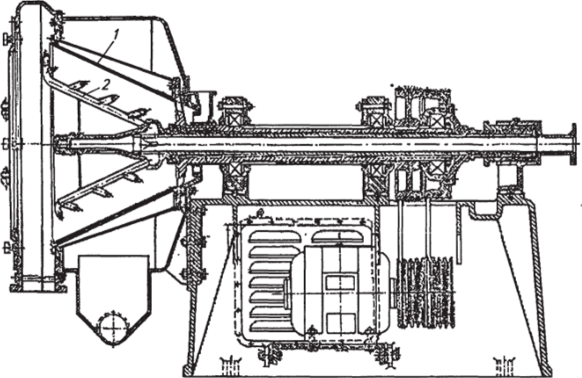

Центрифуга с фильтрующим ротором, выполненным из фильтрующего сита, показана на рис. 5.5. Внутри ротора расположено устройство, состоящее из системы сопел для подачи промывных вод, которое вращается с определенной скоростью относительно конического ротора. Во время прохождения продукта по конической поверхности ротора сопла подают воду, промывающую продукт и уносящую из него тонкие фракции.

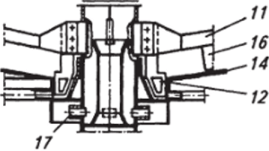

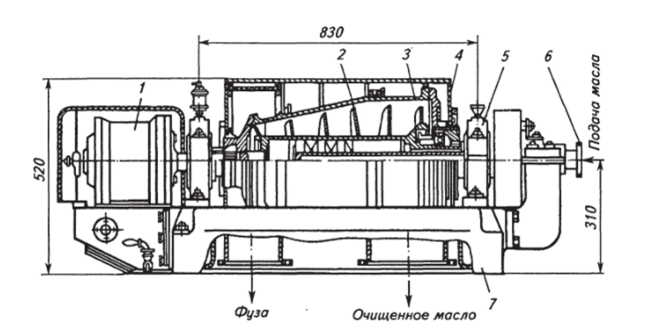

Центрифуга НОГШ-325 используется в схеме очистки растительного масла для дополнительного отжима увлеченного шламом.

Рис. 5.5. Центрифуга с фильтрующим ротором:

/—фильтрующий ротор; 2— устройство, несущее систему сопел.

Рис. 5.6. Центрифуга НОГШ-325:

/—планетарный редуктор; 2— шнек; 3— ротор; •/—кожух; 5— подшипники; б—питающая труба; 7—станина масла. Ее можно также применять непосредственно для отделения взвешенных частиц от масла. Процесс осаждения механических частиц в центробежном поле происходит значительно интенсивнее, чем отстаивание в поле гравитационных сил. Центрифуга относится к отстойным шнековым центрифугам непрерывного действия.

Основной узел центрифуги — ротор 3 (рис. 5.6), установленный горизонтально в подшипниках 5. Сверху ротор закрыт кожухом 4, с торцов — крышками с цапфами, которые опираются на подшипники. Ротор приводится во вращение от электродвигателя через клиноременную передачу. Шнек 2 для вывода шлама, осевшего на внутренние стенки ротора, приводится во вращение от ротора центрифуги через планетарный редуктор 1. Ротор со шнеком, кожух, опоры, планетарный редуктор смонтированы на станине 7.

Центрифуга работает следующим образом. Суспензия, подлежащая разделению, поступает во внутреннюю полость шнека через питающую трубу, откуда через окна обечайки шнека попадает в ротор. Твердые взвешенные частицы под действием центробежных сил осаждаются на внутреннюю поверхность ротора и направляются шнеком к выгрузочным отверстиям, расположенным в узкой части ротора. Осадок поступает в приемник. Осветленная жидкость направляется к сливным окнам, переливается через сливной борт и выбрасывается из ротора в приемный отсек кожуха центрифуги.

Режим процесса можно регулировать изменением скорости подачи суспензии, частоты вращения ротора, диаметра сливного борта.

Основные технические данные центрифуги НОГШ-325.

Производительность при очистке масла, т/ч 2,0.

Частота вращения ротора, мин-1 2500; 3000; 5500.

Относительная частота вращения шнека, мин-1 16,5; 20; 23,5 Мощность электродвигателя, кВт 7.

Габаритные размеры, мм:

длина 1512.

ширина 1465.

высота 520.

Масса, кг 722.

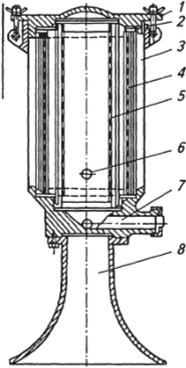

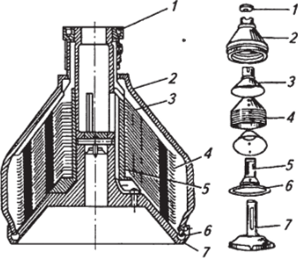

Цилиндрический фильтр с одноразовым фильтрующим элементом

(рис. 5.7) применяют в доильных установках с молокопроводом, его можно использовать в любой технологической линии по переработке молока. Фильтр состоит из корпуса, спирали, фильтрующего элемента рукавного типа, пробки, прокладки и гайки.

Фильтрующий элемент надевают на спираль, а открытый его конец заправляют внутрь спирали и крепят пробкой. Уплотнение фильтра в корпусе достигается прокладкой и пробкой.

При работе фильтра молоко под давлением поступает в корпус и просачивается через фильтрующий элемент, на котором оседают механические частицы. После фильтрации определенной порции молока фильтрующий элемент заменяют новым.

Цилиндрический фильтр с фильтрующим элементом многоразового действия (рис. 5.8) представляет собой цилиндрический корпус с коническим днищем и сферической крышкой. Внизу корпуса расположены патрубки для подвода продукта и отвода очищенного молока. Внутри корпуса помещены две латунные сетки с филь;

Рис. 5.7. Фильтр с одноразовым фильтрующим элементом:

/ — спираль; 2— пробка; 3— переходник; 4— гайка; 5— фильтрующий элемент; 6— корпус;

7— прокладка.

Рис. 5.8. Цилиндрический филыр:

Рис. 5.9. Дисковый филыр:

1 — корпус; 2— патрубок для входа молока; 3— стойка; 4— патрубок для выхода молока; 5—цилиндрический стакан; б— фильтрующий элемент; 7—отверстие; 8— диск; 9— клапан для выпуска воздуха; 10 — крышка.

/ — крышка; 2 — резиновая прокладка; 3— корпус; 4— наружная сетка; 5—внутренняя сетка; 6 — отводящий патрубок; 7— подводящий патрубок; 8— подставка трующей тканью: внутренней и наружной. Молоко под давлением поступает через патрубок в фильтр и последовательно проходит внутреннюю и внешнюю сетки. Из фильтра оно удаляется через патрубок.

Дисковый фильтр периодического действия (рис. 5.9) состоит из корпуса, закрытого сверху крышкой, с клапаном. Сбоку корпуса размещен патрубок для входа молока, снизу — патрубок с трубой для выхода молока из фильтра. Внутри корпуса установлен набор дисков с отверстиями. Между дисками зажаты фильтрующие элементы.

Молоко поступает под давлением внутрь центрального цилиндрического стакана через патрубок, проходит через отверстия в дисках и фильтрующие элементы и выводится из стакана по трубе.

При средней загрязненности молока (содержание примесей 0,05…0,07%) цилиндрические фильтры могут работать без разборки 1,5…2 ч, дисковые несколько дольше —2,5…Зч, поэтому для длительной непрерывной работы фильтров их выполняют двухкамерными с возможностью поочередной работы каждой из камер.

Фильтры обладают преимуществом перед центробежными молокоочистителями в том случае, если молоко очищается от частиц плотностью ниже, чем плотность плазмы молока. Фильтр задерживает частицы определенного размера независимо от их плотности, поэтому если скот содержат на торфяной подстилке, то фильтры задерживают легкие торфяные частички, чего нельзя достичь с помощью центробежных молокоочистителей.

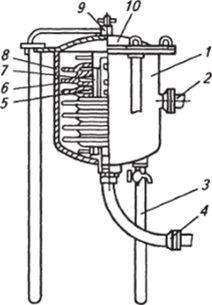

В перерабатывающих производствах для разделения пищевых сред используют установки, работающие на основе мембранных методов разделения жидкостных систем. С помощью таких установок вырабатывают, например, молочный белок и концентрированное обезжиренное молоко для некоторых технологических производств.

Исполнительный орган установок для фильтрации и обратного осмоса — полупроницаемая мембрана на основе ацетата целлюлозы и пористых полимерных материалов. Для ультрафильтрации применяют мембраны с размерами пор 500… 100 нм. Такие мембраны задерживают молекулы, размеры которых больше, чем размеры пор, и пропускают мелкие молекулы. Процесс ультрафильтрации проводят под давлением 0,1…0,5 МПа. Для обратного осмоса используют полупроницаемые мембраны с размерами пор менее 50 нм, процесс ведут при давлении 1…10 МПа.

Промышленные мембранные аппараты представляют собой наборы (пакеты, блоки, комплексы) мембранных элементов: ячеек, секций, модулей.

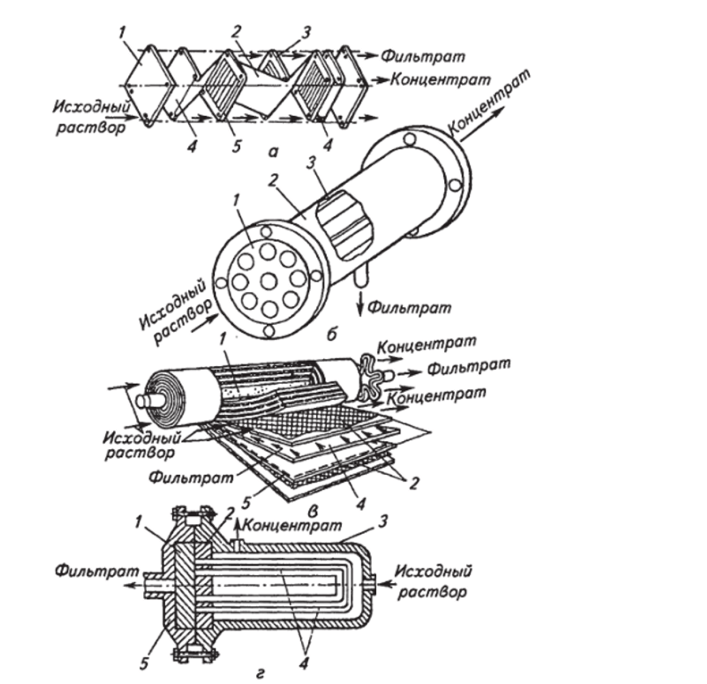

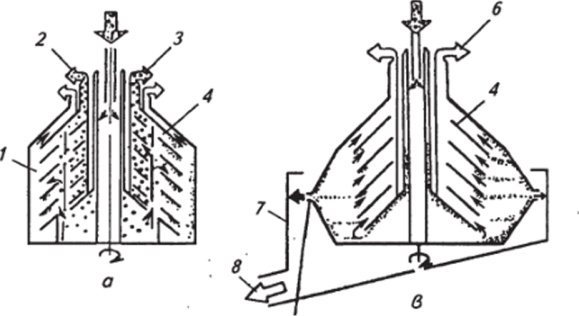

Для баромембранного разделения применяют четыре типа мембранных аппаратов: плоскорамные, трубчатые, рулонные и с полыми волокнами. На рис. 5.10 показаны основные типы мембранных аппаратов.

Мембранный аппарат обычно представляет собой часть ультрафильтрационной установки периодического или непрерывного действия. Такая установка состоит из фильтрующего аппарата, насоса для подачи в аппарат продукта, насоса для проталкивания его через мембранные фильтры, соединительных трубопроводов и регулирующих вентилей.

На первой стадии в результате ультрафильтрации получают концентрат, содержащий от 3 до 15% белка и лактозно-солевой раствор. На второй — лактозно-солевой раствор пропускают через обратноосмотическую мембрану и получают концентрированный раствор лактозы (10…20%) и фильтрат, который представляет собой 1%-й раствор солей.

Конструкции ультрафильтрационных установок для обработки пищевых продуктов разнообразны. В наиболее совершенных, например в системе «Сартокон-2», фильтруемая жидкость проталкивается с помощью насоса через тонкие каналы между двумя фильтрами. Часть жидкости проходит через мембранные фильтры, а остальная попадает в емкость с исходным продуктом, чтобы вновь.

Рис. 5.10. Мембранные аппараты:

а — плоскорамный: / — фланец; 2 — мембрана; 3—дренажная пластина; 4 — уплотнительная пластина; $ — разделительная пластина; б —трубчатый: / — герметизирующий материал (компаунд); 2— корпус; 3—трубчатая мембрана; в — рулонный: / — трубка для отвода фильтрата; 2— мембрана; 3— каналообразующий элемент (турбулизатор); 4 — подложка-дренаж; 5—клеевое соединение; г —с полыми волокнами: /-подложка-дренаж; 2—шайба с полым волокном; 3— корпус; 4— полос волокно; 5— крышка рециркулировать через систему. Непрерывный тангенциальный поток вдоль поверхности фильтра обеспечивает эффективную фильтрацию, так как не позволяет задержанным частицам или веществам осесть на поверхности фильтров и блокировать их. Эффект очистки усиливается благодаря использованию в узком канале между фильтрами специальной сетки, вызывающей турбулентность потока.

В системе применяют модули «Микросарт» с мембранными фильтрами из ацетата целлюлозы или полиолефина с порами раз;

Рис. 5.11. Сепаратор-молокоочиститель полузакрытого типа с ручной выгрузкой.

осадка:

/—корпус станины; 2 —тормоз; 3— приемно-выводное устройство; 4— крышка сепаратора; 5—чаша станины; б—стопор барабана; 7—барабан; 8— вертикальный вал (веретено); 9— зубчатое колесо горизонтального вала мером 0,1; 0,3; 0,45 мкм или модули «Ультрасарт» с ультрафильтрами из триацетата целлюлозы или полисульфона.

Производительность системы «Сартокон-2» зависит от числа установленных в ней модулей, площадь поверхности которых может изменяться в диапазоне 0,7…4,9 м2 при ультрафильтрации и 0,7…4,2 м2 — при микрофильтрации.

Сепараторы служат для разделения гетерогенных пищевых сред. Основные узлы сепаратора любого типа (рис. 5.11): станина, состоящая из корпуса и чаши, барабан, приемно-выводное устройство и приводной механизм, включающий в себя вертикальный вал (веретено) и горизонтальный вал с зубчатым колесом.

В корпусе станины размещен приводной механизм, на вертикальном валу которого установлен барабан. Чаша станины закрыта крышкой, в которой размещено приемно-выводное устройство.

Саморазгружающиеся и сопловые сепараторы снабжены приемником осадка или сгущенной фракции (например, творожного сгустка). Электродвигатель фланцевого исполнения расположен сбоку станины, и его вал соединен с приводным механизмом через разгонную центробежную фрикционную муфту.

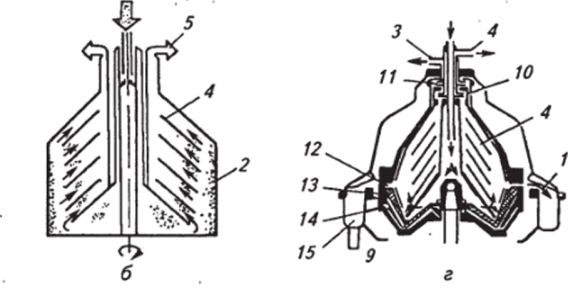

В зависимости от технологического назначения сепараторов их барабаны различаются не только схемами (рис. 5.12), но и конструктивным исполнением.

Барабан сепаратора-сливкоотделителя открытого типа с ручной выгрузкой осадка (рис. 5.13) состоит из основания, уплотнительного кольца, тарелкодержателя, пакета тарелок, разделитель;

а — барабан сепаратора-разделителя (сливкоотделителя); б — барабан сепаратора-осветлителя (молокоочистителя); в — барабан соплового сепаратора (творожного); г—барабан сепаратора с периодической центробежной выгрузкой осадка (слева — выход осадка закрыт, справа — открыт); / — осадок (сепараторная слизь); 2— тяжелая фракция (обезжиренное молоко); 3 — легкая (сливочная) фракция; 4—тарельчатые вставки; 5 — осветленная жидкость (чистое молоко); 6 — творожная сыворотка; /— приемник творога; 8— творожный сгусток; 9—сопло; 10— напорный диск сливок; 11— напорный диск обезжиренного молока; 12— разгрузочные окна; 13— подвижное днище (поршень); 14— клапан управления движением поршня; 15—.

приемник осадка.

Рис. 5.12. Технологические схемы сепараторов различных типов:

Рис. 5.13. Барабан сепаратора-сливкоотделителя открытого типа с ручной выгрузкой осадка:

7 — стяжная гайка; 2— корпус барабана; 3 — разделительная тарелка; 4— пакет тарелок; 5— тарелкодержатель; 6— уплотнительное кольцо; 7— основание барабана ной тарелки, корпуса и стяжной гайки. Основание барабана сложной формы представляет собой днище с центральной трубкой. Молоко проходит в тарелкодержатель по трем прямоугольным каналам, находящимся в трубке. В верхней части трубки выполнена резьба для крепления стяжной гайки. На ободе основания сделан вырез под фиксатор корпуса, а на конической части основания — выступ для фиксации тарелкодержателя с пакетом тарелок. Снизу, в центре основания, имеется продолговатый выступ, обеспечивающий надежное зацепление барабана с вертикальным валом сепаратора.

Тарелкодержатель предназначен для фиксации тарелок в виде пакета и распределения молока по трем каналам. В основании тарелкодержателя выполнено отверстие для фиксации его относительно основания барабана.

Пакет тарелок образует межтарелочное пространство, в котором молоко разделяется на сливки и обрат. Пространство образуется 48…56 тарелками, в зазор между которыми проходит молоко.

Зазор межтарелочного пространства образован тремя шипами высотой 0,4 мм, расположенными на внешней стороне каждой тарелки. Последняя тарелка имеет шипы с обеих сторон, таким образом зазор образуется не только с соседней тарелкой, но и с основанием барабана. В каждой тарелке по три отверстия. При сборке тарелок в пакет формируются вертикальные каналы, через которые молоко распределяется в межтарелочном пространстве.

Разделительная тарелка разделяет обезжиренное молоко и сливки на два потока. На ее верхней поверхности выполнены три ребра, обеспечивающие необходимый зазор между внутренней поверхностью корпуса барабана и разделительной тарелкой. В верхней цилиндрической части есть отверстие для отвода сливок.

Корпус барабана конической формы, к основанию расширяется, в результате образуется грязевое пространство. В нижней части корпуса с наружной стороны расположен фиксатор, входящий при сборке в вырез основания барабана. В верхней части шейки корпуса выполнены два щелевых выходных канала для отвода обезжиренного молока, отверстие для выхода сливок и регулировочный винт, представляющий собой втулку с резьбой.

Количественное соотношение между сливками и обезжиренным молоком в сепараторах может изменяться в весьма широких пределах (от 1:3 до 1:12). При этом необходимое соотношение достигается с помощью регулировочных устройств, принцип действия которых основан либо на изменении скорости истечения сливок или обезжиренного молока путем изменения напора, либо на изменении сечения выходного отверстия. Первый способ осуществляется регулировочным винтом с отверстием неизменного сечения. Если винт ввертывать внутрь, то скорость истечения сливок из отверстия снижается, так как центробежная сила по мере приближения винта к оси вращения уменьшается, а с ней уменьшается и напор. Сливок при этом будет выходить меньше, но они будут более густыми, т. е. содержать больше жира.

Второй способ регулирования жирности сливок реализован в полузакрытых сепараторах-сливкоотделителях. Отличительная особенность барабана сепаратора такого типа заключается в конструкции разделительной тарелки (рис. 5.14), в верхней части которой размещены две напорные камеры. В одной камере находится напорный диск сливок приемно-выводного устройства сепара;

Рис. 5.14. Барабан сепаратора-сливкоотделителя полузакрытого типа с ручной выгрузкой осадка:

1 — напорная камера обезжиренного молока; 2— напорная камера сливок; 3—

viuiva, ля — naitv/^пол iuii*iwpa v;inov^f •/ —.

разделительная тарелка; 4 — пакет тарелок;

- 5— канал для молока в пакете тарелок;

- 6— стяжная гайка; 7—основание барабана; 8— тарелкодсржатсль тора. В другой камере, расположенной в горловине крышки барабана, размещен напорный диск обезжиренного молока. В таких сепараторах соотношение количества сливок и обезжиренного молока регулируют вентилями (дросселями), установленными на патрубках приемно-выводного устройства.

В герметичных сепараторах молоко подается через полый вертикальный вал, на котором установлен барабан. Далее оно попадает под тарелкодержатель, а затем по вертикальным каналам, образованным отверстиями тарелок, распределяется в межтарелочном пространстве пакета тарелок. Сливки в таком барабане собираются в центральной трубке и выводятся из нее за счет давления, создаваемого на входе в сепаратор.

Более сложно устроены барабаны сепараторов с центробежной периодической выгрузкой сепараторной слизи (осадка). В основании барабана (рис. 5.15) расположено подвижное днище (поршень). Уплотнение между основанием, а также крышкой барабана и поршнем обеспечивают уплотнительные кольца. На уровне стыка между поршнем и крышкой барабана выполнены окна для выгрузки осадка. В верхнем положении поршня окна закрыты, а при опускании его вниз через них в приемник выгружается сепараторный осадок.

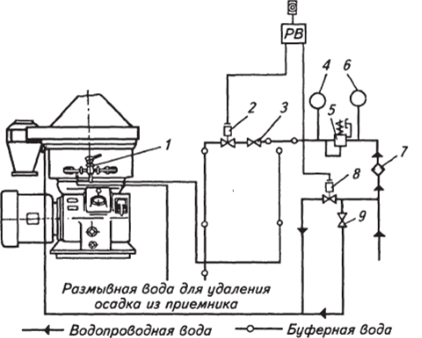

Принцип работы барабана сепаратора-сливкоотделителя с центробежной периодической выгрузкой осадка основан на создании определенного перепада давления между молоком в барабане и жидкостью (буферной водой) под подвижным днищем (поршнем). Для этого сепаратор снабжен гидравлической системой управления разгрузкой, которая может работать в ручном и автоматическом режимах. Основные элементы системы — гидроузел и пульт управления.

В состав гидроузла входят фильтр (рис. 5.16), редуктор для регулирования давления воды в системе разгрузки барабана (буфер;

Рис. 5.15. Барабан сепаратора-сливкоотделителя с центробежной периодической выгрузкой осадка:

7 —основание барабана; 2—подвижное днище (поршень); 3, 5— уплотнительные кольца; 4 — окно для выгрузки осадка; б—затяжное кольцо; 7—крышка барабана; 8 — клапан разгрузки; 9 — жиклер; 10— распределительное кольцо буферной воды.

Рис. 5.16. Схема подключения гидроузла саморазгружающегося сепаратора:

1 — трехходовой кран режимов работы; 2 — электромагнитный вентиль подачи буферной воды; 3, 9— вентили ручного управления; 4, 6— манометры; 5— редуктор давления; 7— фильтр; 8— электромагнитный вентиль впуска размывочной воды ной воды), манометры, электромагнитный вентиль для подачи размывочной воды в приемник осадка, ручные вентили для управления работой сепаратора вручную, а также трехходовой кран для подпитки водой полости под подвижным днищем (поршнем) барабана в закрытом положении.

Пульт управления включает в себя три реле времени, кнопки включения пульта и ручной разгрузки, сигнальные лампы и предохранители. Программное реле времени устанавливает интервал между разгрузками (30… 100 мин), а также управляет работой двух других реле. Одно из них необходимо для управления работой электромагнитным вентилем впуска размывочной воды; второе — для регулирования времени разгрузки (0,2…0,5 с) барабана сепаратора.

Гидравлическая система управления разгрузкой сепаратора воздействует на подвижное днище (поршень) барабана с помощью двух клапанов разгрузки (см. рис. 5.14), расположенных в корпусе барабана под углом 180°. Клапаны соединены высверленными в теле основания каналами с полостью под поршнем и с устройством подачи буферной воды под основанием барабана. Они открываются в пространство между вертикальной стенкой барабана и кожухом сепаратора.

Приемно-выводные устройства сепараторов предназначены для ввода молока в сепаратор и отвода продуктов сепарирования.