Стыковая контактная сварка

После взрыва часть расплавленного металла остается на заготовках, а его другая часть испаряется, создавая благоприятные условия для кратковременного дугового разряда. Разряд быстро затухает, и сопротивление резко возрастает (участок Г—Д). Наложение друг на друга циклических процессов роста и взрыва перемычек приводит к колебанию Яопл. В результате Rjn + 2+ 2Ri «RK, что приводит к выделению… Читать ещё >

Стыковая контактная сварка (реферат, курсовая, диплом, контрольная)

Для осуществления СКС усилие осадки прикладывают к заготовкам во время нагрева (сварка сопротивлением) или по окончании нагрева (сварка оплавлением).

При сварке сопротивлением ток пропускают через предварительно сжатые заготовки. По мере их нагрева усилие сжатия уменьшают. Обычно при завершении нагрева сжатие резко увеличивают. Усилие сжатия снимают после отключения тока.

При сварке оплавлением заготовки предварительно сжимают под действием низкого давления (около 7 кПа). При сближении заготовки контактируют по вершинам микронеровностей. В этих точках возникают электрические контакты, плотность тока в которых достигает Ю… 100 кА/мм2.

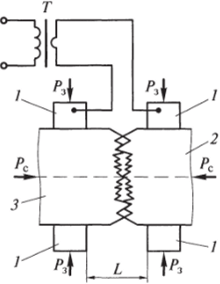

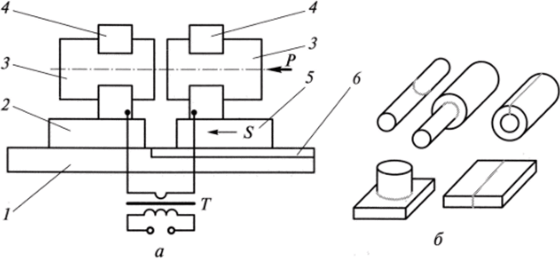

Металл в точках контакта плавится и взрывообразно разрушается; появляются кратеры с расплавленным металлом. При оплавлении пары металла выбрасываются из зоны сварки и препятствуРис. 6.1. Схема контактной сварки:

/ — зажимы; 2, 3 — заготовки; Я, — усилие зажима; Рс — усилие сжатия; Т — трансформатор; L — установочная длина ют ее окислению. После оплавления заготовок их концы быстро осаживают на требуемую величину, формируя сварное соединение.

Для обеих разновидностей СКС разогрев стыка заготовок обусловлен протеканием однотипных физических процессов. Ток к заготовкам 2 и 3 (рис. 6.1) подводят через губки зажимов 1 с использованием понижающего трансформатора Т. Количество теплоты, Дж, выделяемой при прохождении электрического тока через твердый или жидкий проводник (сварочную цепь), определяется законом Джоуля—Ленца:

где к — коэффициент пропорциональности; / — сила сварочного тока, A; Zz — полное электрическое сопротивление сварочной цепи, Ом; t — время прохождения тока по сварочной цепи, с.

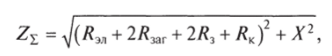

Полное сопротивление сварочной цепи складывается из омического и индуктивного сопротивлений электрической цепи:

где — внутреннее омическое сопротивление сварочной машины; Rar — омическое сопротивление заготовки; /?, — омическое переходное сопротивление контакта заготовка —зажим; RK — омическое сопротивление свариваемого стыка (контакта); X — индуктивное сопротивление сварочного контура.

Омическое сопротивление заготовок определяют по формуле.

где m — коэффициент, учитывающий неравномерность распределения силы тока по сечению проводника; рмг — удельное сопротивление материала заготовок при текущей температуре; L — установочная длина, условно равная расстоянию между губками; F — площадь сечения заготовки.

С повышением температуры возрастает удельное сопротивление материала заготовок. Однако их общее омическое сопротивление даже при повышенных температурах составляет 0,01… 10 мкОм.

Сопротивление /?к зависит от рельефа и состояния (наличия оксидных и иных пленок) поверхностей контакта заготовок с губками, степени нагрева заготовок и усилия сжатия.

Сначала ток, протекая по небольшим контактным поверхностям между заготовками, испытывает большое сопротивление. По мере нагрева заготовок увеличивается размер контактных площадок, ток распределяется более равномерно, и RK уменьшается. При сварке сопротивлением

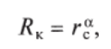

где гс — контактное сопротивление при усилии сжатия Рс = 10 Н (для очищенной от окалины низкоуглеродистой стали гс = 5 мОм, для алюминия rc = 1 мОм); а — показатель степени, изменяющийся в зависимости от вида материала (для стали, а = 0,75; для алюминия, а = 0,75…0,85). Наличие окалины на свариваемых поверхностях увеличивает гс в 200 — 500 раз.

При сварке оплавлением RK равно сопротивлению оплавления /?опл, которое складывается из сопротивлений единичных перемычек и зависит от их числа, характера и скорости оплавления.

При питании сварочной цепи переменным током в течение одного полупериода происходит рост и взрыв перемычек. На участке А—Б (рис. 6.2, а) сопротивление единичной перемычки с.

Рис. 6.2. Изменение омического сопротивления перемычки госп (а) при ее нагреве (б—г) и взрыве (д):

t — время; А—Д — граничные точки состояния перемычки; /" — полупериод синусоидального колебания силы тока течением времени быстро уменьшается, а затем растет (участок Б—В). Расплавленная перемычка сжимается под действием собственного электромагнитного поля, и рост сопротивления увеличивается (участок В —Г). Вследствие перегрева перемычка взрывается.

После взрыва часть расплавленного металла остается на заготовках, а его другая часть испаряется, создавая благоприятные условия для кратковременного дугового разряда. Разряд быстро затухает, и сопротивление резко возрастает (участок Г—Д). Наложение друг на друга циклических процессов роста и взрыва перемычек приводит к колебанию Яопл. В результате Rjn + 2+ 2Ri «RK, что приводит к выделению основной доли теплоты в свариваемом стыке.

Схема установки для СКС показана на рис. 6.3, а. На станине / размешены две плиты —* неподвижная 2 и подвижная 5, перемещаемая по направляющим 6. Заготовки 3 устанавливаются в зажимах 4. Сварочный ток подается от трансформатора Т Плита 5 перемещается и сжимает заготовки с усилием Р, обеспечивающим их осадку (проковку).

Стыковой контактной сваркой соединяют круглые и некруглые стержни одинакового и разных диаметров, стержни — с плоскими заготовками, плоские и кольцевые заготовки (рис. 6.3, б).

Проковка заготовок сопровождается уменьшением их линейных размеров. При необходимости обеспечения осевого размера свариваемого изделия с заданным допуском выполняют контроль изменения длины заготовок (на современных станках используются контроллеры, управляющие процессом сварки на.

Рис. 6.3. Стыковая контактная сварка:

а — схема установки; б — примеры изделий; / — станина; 2 — неподвижная плита; 3— заготовки; 4— зажимы; 5— подвижная плита; 6— направляющие; Р — усилие осадки; S — перемещение подвижной плиты; Т — сварочный трансформатор

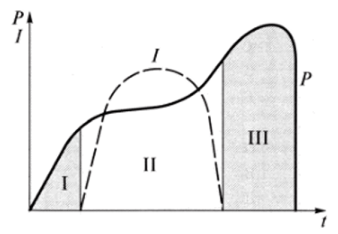

Рис. 6.4. Циклограмма стыковой контактной сварки сопротивлением:

Р — осевое усилие; А — сила тока; / — время; I — предварительный прижим заготовок; II — разогрев торцов; III — проковка (прижатие заготовок и выдержка).

Рис. 6.5. Схема установки заготовок при стыковой контактной сварке сопротивлением:

L2 — установочная длина заготовок; б — осадка основе данных о скорости изменения длины заготовок на стадии проковки).

При осуществлении СКС сопротивлением нагрев металла производят без оплавления стыкуемых торцов.

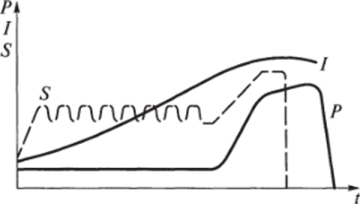

Для правильного формирования сварного шва необходимо, чтобы этапы процесса сварки протекали в определенной последовательности. Совместное графическое изображение изменяющихся в ходе сварки осевого усилия Р и силы тока / называют циклограммой сварки (рис. 6.4). Процесс сварки включает в себя три этапа: I — предварительный прижим заготовок, II — разогрев торцов и III — проковка (прижатие заготовок и выдержка).

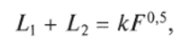

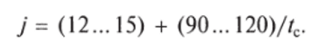

Режим СКС сопротивлением определяется установочной длиной заготовок (рис. 6.5), плотностью тока, длительностью сварки начальным и конечным осевыми усилиями и величиной осадки.

От установочной длины зависит продольная устойчивость заготовок, а также интенсивность их нагрева и охлаждения. Установочную длину L, + L2, мм, выбирают в зависимости от площади сечения заготовок F, мм2:

где к — поправочный коэффициент (для углеродистых сталей к- = 1,2; для легированных к = 1,1). Плотность тока j, А/мм2, зависит от длительности сварки Ас, с:

Считают, что величина осадки, мм,

Давление, соответствующее начальному осевому усилию, обычно составляет 3…8 МПа; давление, МПа, отвечающее конечному осевому усилию, рассчитывают по формуле.

где р — коэффициент объемно-напряженного состояния, равный для круглого сечения 1,3, а для прямоугольного — 2,0; Дн — ширина зоны нагрева до температур свыше 900 °C; S — периметр сечения заготовок, мм; от — предел текучести, МПа, при температуре, средней между температурой сварки и 900 °C.

Перед сваркой заготовки следует очистить от оксидных пленок, их торцы механически обработать и плотно прижать друг к другу. Необходимо, чтобы торцы соответствовали друг другу по форме, которая должна быть простой (круг, квадрат или прямоугольник, близкий к квадрату).

Соединения, сваренные СКС сопротивлением, характеризуются плавными очертаниями. При медленном нагреве в ЗТВ заметно возрастают размеры зерен. При сварке стали без специальной защиты часто появляются оксидные включения. Иногда при отсутствии видимых неметаллических включений в стыке обнаруживается слой окисленного феррита. Все это существенно снижает пластичность соединения.

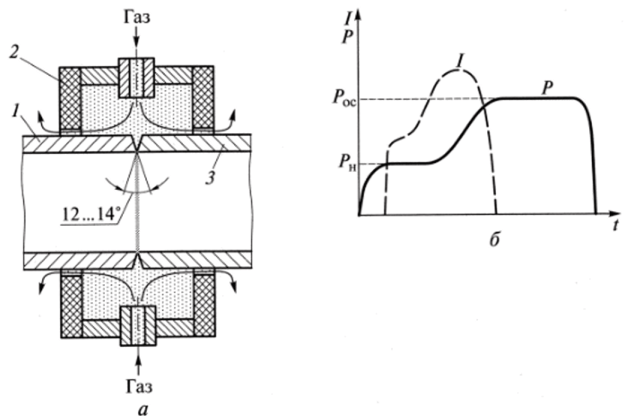

Трубчатые заготовки большого диаметра (с площадью сечения свыше 300 мм2) сваривают в атмосфере защитных газов. Применение таких газов позволяет обеспечить равномерный нагрев по контуру стыка и отсутствие в стыке оксидов. При сварке трубчатых заготовок 1 и 3 большого диаметра (рис. 6.6) их торцы обрабатывают со скосом под углом 6…7°, а в газозащитную камеру 2 подают тщательно осушенный и очищенный от кислорода газ (азот или азот с небольшой добавкой водорода).

При нагреве к заготовкам приложено относительно небольшое начальное усилие сжатия Рн, благодаря чему контактное сопротивление велико и теплота в зоне стыка выделяется очень интенсивно. Вследствие малой площади контакта торцов труб давление в начале нагрева очень значительно. Это приводит к тому, что при включении сварочного тока сразу достигается плотное взаимное прилегание кромок. Они нагреваются очень быстро и равномерно по всему контуру стыка. Острые кромки почти мгновенно свариваются, препятствуя выходу газа в атмосферу.

Дальнейший нагрев кромок, омываемых защитным газом, происходит без заметного окисления и сопровождается их постепенным пластическим деформированием. К концу нагрева (температура до 1 200°С, продолжительность нагрева 4…8 с) стык полно;

Рис. 6.6. Схема стыковой контактной сварки сопротивлением в атмосфере защитных газов трубчатых заготовок большого диаметра (а) и циклограмма сварки (б):

1,3 — заготовки; 2 — газозащитная камера; / — сила тока; Р — осевое усилие; Рн — начальное усилие сжатия; Рж — усилие осадки стью закрывается. Одновременно с выключением сварочного тока давление, под которым происходит осадка, резко увеличивают с.

5… 10 до 40…50 МПа. Тем самым обеспечивается пластическая деформация, необходимая для получения высококачественного сварного соединения без образования непровара и крупных зерен.

Сваркой сопротивлением соединяют заготовки из низкоуглеродистых и низколегированных конструкционных сталей, а также алюминиевых сплавов с площадью сечения до 200 мм2.

При СКС отавлением нагрев металла сопровождается оплавлением стыкуемых торцов.

Сварка оплавлением имеет две разновидности, отличающиеся друг от друга: с непрерывным и прерывистым оплавлением.

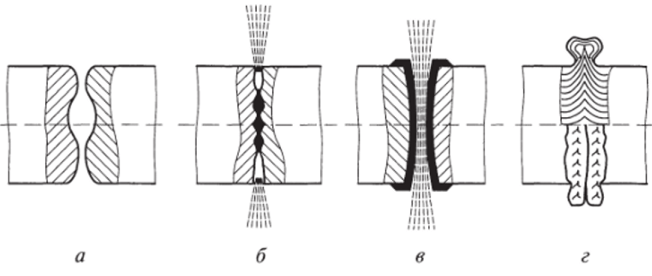

При непрерывном оплавлении заготовки помещают в электроды сварочной машины с небольшим зазором по торцам (рис. 6.7). После подключения источника питания заготовки сближают. Сначала их соприкосновение происходит по небольшим площадкам, через которые протекает ток высокой плотности. Между торцами заготовок появляются перемычки из жидкого металла. Одновременно возрастает сила сварочного тока, и развивается температура до 8 000 °С. Под воздействием высокой температуры перемычки испаряются. Давление паров металла в момент испарения перемычек достигает десятков мегапаскалей.

Под действием электромагнитного поля из стыка выбрасывается часть металла в виде искр (капель) и паров, а вместе с металлом — и загрязнения (оксидные пленки), которые находились на торцах.

По мере сближения заготовок число контактов (оплавленных выступов) увеличивается. После равномерного оплавления всей поверхности свариваемого стыка сварочный ток отключают и заготовки осаживают. При этом жидкий металл и часть пластически деформированного металла выдавливаются из. стыка наружу, образуя грат. Циклограмма сварки показана на рис. 6.8.

Режим С КС оплавлением определяется установочной длиной, величиной полной осадки, скоростями оплавления и осадки.

Установочная длина выбирается с учетом требования обеспечения широкой зоны нагрева без потери заготовками продольной устойчивости. Чем больше установочная длина, тем выше требуемые плотность тока и напряжение в сварочной цепи. При малой установочной длине заготовки нагреваются неравномерно, возрастают потери теплоты в токопроводящих губках, сокращается зона нагрева, и необходимо увеличение давления осадки. Для прутковых и трубчатых заготовок установочная длина равна (0,75… 1,0)6,.

Рис. 6.7. Схема стыковой контактной сварки оплавлением:

а — начальный контакт заготовок; б — появление и испарение жидких перемычек; в — выброс жидкого металла; г — образование грата после осадки Рис. 6.8. Циклограмма стыковой контактной сварки оплавлением:

Р — осевое усилие; / — сила тока; S — перемещение заготовок, а для плоских — (4… 5)6. Полная осадка равна сумме припусков на оплавление и осадку.

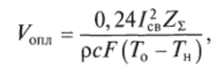

Большое влияние на качество сварки оказывает скорость оплавления. При чрезмерно низкой скорости оплавление неустойчиво, и часть расплава может кристаллизоваться. При очень большой скорости происходит короткое замыкание сварочной цепи. Скорость оплавления, м/с, рассчитывают по формуле.

где /св — сила сварочного тока, A; Z1 — полное сопротивление сварочной цепи, Ом; р — плотность материала заготовок, кг/м3; с — удельная теплоемкость материала заготовок, Дж/(кгК); F — площадь сечения свариваемого стыка, м2; Т0, Тн — температура оплавления и начальная температура заготовок, К.

Оптимальные скорости оплавления для низкоуглеродистых сталей составляют 1,0… 2,5 мм/с, а для легированных — 2,5… 3,5 мм/с. Скорость осадки выбирают исходя из условия предотвращения преждевременной кристаллизации и окисления расплава. Для низколегированных сталей скорость осадки составляет 50…60 мм/с, для легированных — 60… 100 мм/с.

Усилие осадки определяет качество сварного соединения. При выборе усилия осадки исходят из того, что для низкоуглеродистых сталей развиваемое осадочное давление должно составлять.

5… 10 МПа, а для легированных — 10… 18 МПа.

Усилие сжатия заготовок Рс зависит от усилия осадки Рж и коэффициентов трения f и /2 губок станка:

При прерывистом оплавлении заготовки под напряжением приводят в кратковременное соприкосновение и вновь разводят на небольшое расстояние. При смыкании заготовок происходит прерывистое оплавление торцов, заготовки укорачиваются на заданную величину и одновременно равномерно разогреваются по сечению. Число смыканий может составлять от двух до нескольких десятков в зависимости от размеров сечения заготовок. После равномерного оплавления всей поверхности свариваемого стыка сварочный ток отключают и заготовки осаживают.

В процессе СКС оплавлением выравниваются неровности стыка и удаляются из него все оксиды и загрязнения. Поэтому специальной предварительной подготовки торцов не требуется. Сварка позволяет соединять заготовки из разнородных металлов (быстрорежущая и углеродистая стали, медь, алюминий и т. д.) с сечениями сложной формы. Однако расплавленный металл, застывая, образует грат.

По окончании сварки обработка сварного соединения предусматривает удаление грата, правку изделия, а также нагрев шва и околошовной зоны для улучшения структуры сварного соединения. Грат удаляется продувкой газовыми смесями (трубчатые заготовки) и срезанием (губками, снабженными режущими кромками, или режущим инструментом). Крупногабаритные изделия подвергают высокотемпературному отпуску.

Оба способа СКС находят широкое применение:

- • для получения из проката длинных изделий или заготовок, подвергаемых дальнейшей переработке (например, трубчатых змеевиков поверхностей нагрева котлов, стыков труб нефтеи газопроводов, концов рулонов стальной ленты для обработки на линиях непрерывного волочения);

- • соединения железнодорожных рельсов в длинные плети, улучшающие условия прохождения по ним подвижного состава;

- • изготовления деталей замкнутой формы (звенья цепей, ободья автомобильных колес, кольца жесткости для реактивных двигателей, зубчатые венцы, оконные переплеты из легких сплавов и др.);

- • удешевления сложных деталей, создаваемых из простых катаных, кованых, штампованных или механически обработанных заготовок, зачастую подвергаемых перед сваркой термической обработке (например, кожух карданного вала автомобиля можно сварить из трубы и двух поковок, тягу самолета — из трубы и двух штампованных проушин);

- • экономии легированных сталей (например, при соединении рабочей части сверла из быстрорежущей стали с хвостовиком из низкоуглеродистой стали или получении заготовки клапана двигателя внутреннего сгорания сваркой стержня из жаропрочной стали, образующего после высадки головку клапана, с хвостовиком из конструкционной стали);

- • уменьшения количества отходов (например, при сварке прутков арматуры для железобетонных конструкций в бесконечную плеть с отрезкой от нее стержней заданной длины, сварке коротких угольников, швеллеров и т. д.).