Короткотактные прессы.

Оборудование и инструменты для изготовления изделий из полимерных композитов.

Часть 2

Общий вид короткотактного пресса представлен на рис. 4.25. На станине 7 рамного типа установлена нижняя неподвижная плита 1. Верхняя подвижная плита 2 закреплена на штоках рабочих цилиндров 6. Площадь плит короткотактных прессов достигает 12 м² и более, поэтому во избежание перекосов на прессах устанавливается в зависимости от их размеров несколько рабочих цилиндров. Обычно используются… Читать ещё >

Короткотактные прессы. Оборудование и инструменты для изготовления изделий из полимерных композитов. Часть 2 (реферат, курсовая, диплом, контрольная)

Как было показано в предыдущем разделе, высокая производительность этажных прессов достигается за счет одновременного формования большого количества изделий. Такая же производительность короткотактных прессов основывается на высоких скоростях холостых ходов рабочей плиты и малой продолжительности процесса отверждения перерабатываемого пресс-материала. На время отверждения прессматериала в основном влияют два фактора: время прохождения самой реакции отверждения и время нагрева материала до нужной температуры. В свою очередь, время нагрева является функцией теплофизических свойств перерабатываемого материала и толщины нагреваемого объекта. Теплофизические свойства заданы самой природой прессматериала и требованиями к условиям эксплуатации готовых изделий. На скорость реакции отверждения можно влиять, используя те или иные компоненты при составлении рецептуры термореактивных смол. Однако самый большой резерв для сокращения цикла прессования — уменьшение толщины изделия. Это обстоятельство объясняет основное назначение короткотактных прессов: они используются в основном для ламинирования древесно-волокнистых (ДВП) и древесно-стружечных (ДСП) плит декоративными бумажно-слоистыми пластиками. Практически всегда ДВП и ДСП ламинируются с двух сторон: либо с двух сторон наносят декоративные покрытия, либо с одной стороны декоративное, а с другой стороны (во избежание коробления плит) — компенсирующее, выполненное из более дешевых сортов бумаги без нанесения декорирующего печатного рисунка. Процесс ламинирования широко используется в мебельной промышленности и при производстве искусственного паркета.

В процессе ламинирования применяются бумажно-слоистые пластики малой толщины, в которых реакция отверждения прошла не полностью. При напрессовке их на ДВП или ДСП они за счет тепла, передаваемого от греющих плит пресса, очень быстро нагреваются до температуры плавления связующего. Недоотвержденная смола переходит в вязкотекучее состояние, и под действием температуры осуществляется как окончательное отверждение бумажно-слоистого пластика, так и его сшивание со смолой, которой были пропитаны ДВП или ДСП.

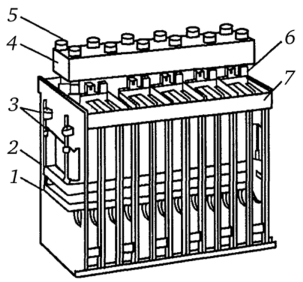

Общий вид короткотактного пресса представлен на рис. 4.25. На станине 7 рамного типа установлена нижняя неподвижная плита 1. Верхняя подвижная плита 2 закреплена на штоках рабочих цилиндров 6. Площадь плит короткотактных прессов достигает 12 м2 и более, поэтому во избежание перекосов на прессах устанавливается в зависимости от их размеров несколько рабочих цилиндров. Обычно используются гидроцилиндры плунжерного типа. Пресс, изображенный на рисунке, имеет 12 таких цилиндров. Подъем подвижной плиты осуществляется с помощью четырех ретурных цилиндров 3, расположенных по ее углам. Гидросистема вместе с гидробаком 4 располагается над станиной пресса. Гидробак оборудован воздушными клапанами 5 с фильтрами. Верхняя и нижняя плиты пресса снабжены жидкостным, паровым или электрическим обогревом.

Рис. 4.25. Общий вид короткотактного пресса.

Как и этажные, короткотактные прессы снабжаются развитой инфраструктурой[1] для обеспечения их работы в автоматическом режиме.

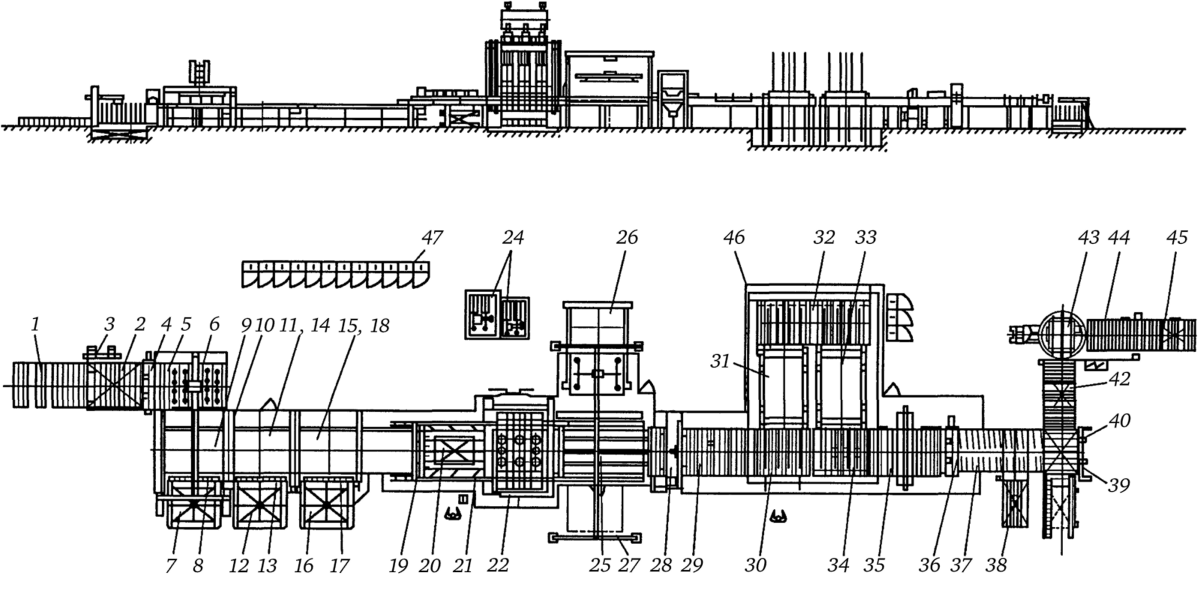

Схема автоматической линии на базе короткотактного пресса, используемого при производстве искусственного паркета, приведена на рис. 4.26. Штабель ДВП подается с помощью электропогрузчика на большегрузный роликовый транспортер 1. По транспортеру штабель попадает на подъемный стол 2, который, после того как загрузочное устройство 3 подаст верхнюю плиту на щеточный станок 4, поднимается ровно на толщину одной плиты и перемещает следующую плиту в исходное положение. Щеточный станок с вращающимися щетками удаляет с поверхности плит пыль и другие возможные загрязнения. По наклонному транспортеру 5 плита подается к порталу 6 и ориентируется под его вакуумными присосками.

На подъемный стол 7 электропогрузчиком укладывается стопа бумажно-слоистого пластика, предназначенного для создания компенсирующего слоя. С помощью укладочной станции 8 происходят отделение от стопы верхнего листа и его укладка на транспортер 9.

После этого портал 6 переносит с позиции 5 древесно-волокнистую плиту и укладывает ее поверх компенсирующего слоя на ленточный транспортер 9. Чтобы при дальнейшем движении набираемого пакета не произошло взаимного смещения компенсирующего слоя и древесноволокнистой плиты, нижний ионизатор 10 создает электростатический заряд, как бы «склеивающий» эти два слоя.

С транспортера 9 пакет поступает на ленточный транспортер 11. На подъемный стол 12 электропогрузчиком укладывается стопа бумажнослоистого пластика, предназначенного для создания декоративного слоя. С помощью укладочной станции 13 происходят отделение от стопы верхнего листа и его укладка на формируемый пакет поверх древесно-волокнистой плиты. Ионизатором 14 над пакетом создается электростатический заряд, препятствующий смещению декоративного слоя.

С транспортера 11 пакет передается на ленточный транспортер 15. На подъемный стол 16 электропогрузчиком укладывается стопа бумажно-слоистого пластика, предназначенного для создания защитного покрывного слоя (оверлея). С помощью укладочной станции 17 происходят отделение от стопы верхнего листа и его укладка на формируемый пакет поверх декоративного слоя. Ионизатором 18 над пакетом создается электростатический заряд, препятствующий смещению оверлея.

Транспортером 15 готовый пакет передается на подъемный стол с ременным конвейером 20, с которого производится установка пакета на загрузочно-разгрузочную тележку 21 пресса 22. Перед этим, чтобы гарантировать взаимное расположение слоев в пакете, еще раз создается электростатический заряд с помощью ионизатора 19.

Тележка 21 продвигается вправо и устанавливает пакет между плитами пресса. Плиты смыкаются, происходит процесс ламинирования. Затем плиты размыкаются, тележка 21 делает еще одно движение вправо и передает ламинированную плиту на ременный конвейер 25. После этого загрузочно-разгрузочная тележка возвращается в исходное положение к подъемному столу с ременным конвейером 20.

Рис. 4.26. Схема автоматической линии на базе.

короткотактного пресса Пресс 22 оборудован двумя нагревательными контурами. Первичный контур 23 (на рис. 4.26 не показан, так как это устройство монтируется, как правило, в другом помещении) отвечает за нагрев жидкого теплоносителя (масла), вторичный контур 24 — за регулирование температуры теплоносителя в греющих плитах.

По аналогии с этажными прессами в качестве пресс-форм на короткотактных прессах используются пресс-прокладки, однако они не удаляются из пресса с каждым отформованным пакетом, а устанавливаются на прессе стационарно. Срок их физического износа зависит от твердости оверлея, однако их периодически необходимо снимать с пресса для очистки, так как на них из прессуемых пакетов может попадать и отверждаться связующее.

В связи с большим размером рабочих плит пресса пресс-прокладки, используемые на короткотактных прессах, имеют большую массу и их замена, производимая при необходимости их чистки, смене рисунка тиснения ламинируемых плит или в случае выхода пресспрокладки из строя, должна быть механизирована. Для более равномерного распределения усилия по всей поверхности формуемых пакетов используются специальные нежесткие прокладки — так называемые «пресс-маты». Они ткутся из очень толстых нитей, выдерживающих высокие рабочие температуры греющих плит, и укладываются между плитами пресса и пресс-прокладками. В плетение пресс-матов добавляют медные нити, которые способствуют увеличению теплообмена между плитами пресса и пресс-прокладками.

Около пресса располагается стеллаж 26, на котором осуществляется промежуточное хранение пресс-прокладок. При необходимости замены пресс-прокладок они снимаются со стеллажа 26 порталом 27, оборудованным траверсой с вакуумными присосками, и доставляются к прессу. Пресс-прокладки, снятые с пресса, тем же порталом транспортируются на специальную площадку около стеллажа.

С ременного конвейера 25 ламинированная плита попадает на станок 28 по очистке кромок. Для того чтобы уменьшить возможные отходы за счет брака по периметру плиты, размеры бумажнослоистого пластика, укладываемого в качестве компенсационного, декоративного и покрывного слоев, на 10—20 мм превышают длину и ширину ламинируемой плиты. В назначение станка 28 входит также очистка кромок от выступающей бумаги.

Рольганг 29 принимает плиты с очистного станка и передает их к загрузочному устройству 30. С этого устройства плиты попадают в первую зону охлаждения 31. Зона представляет собой карусель с горизонтальной осью. По краям карусели установлены штыри, длина которых немного превышает ширину ламинируемых плит. Карусель вращается, и очередная пара штырей подхватывает вышедшую из-под плит пресса плиту и медленно перемещает ее к рольгангу 32. Плита остается на этом рольганге и транспортируется вправо ко второй зоне охлаждения 33, а освободившиеся штыри продолжают свое вращение, чтобы забрать очередную плиту с загрузочного устройства 30.

Устройство второй зоны 33 охлаждения аналогично. Остывшая плита попадает на рольганг 34 и передается к многопильному (с несколькими дисковыми пилами) станку 35, который разделяет плиту на отдельные доски. Затем на щеточном станке 36 поверхность досок очищается от опилок и пыли.

У первой зоны охлаждения один из операторов установки отслеживает возможные повреждения на ламинированных плитах. В случае необходимости он нажимает соответствующую кнопку на пульте, расположенном рядом, и путь поврежденной плиты автоматически отслеживается. Когда доски, нарезанные из бракованной плиты, достигают угловой передачи 37, она передает их на подъемный стол 38, на котором они скапливаются. Качественные доски по рольгангам попадают на подъемный стол 39, упираются в штабелирующую стенку 40 и накапливаются в штабеле. Чтобы не повредить готовые доски при их дальнейшей обработке, из магазина 41 на подъемный стол 39 под каждый новый штабель и поверх него укладываются неламинированные доски, которые находятся в постоянном обороте. По достижении штабелем заданной высоты он передается транспортером 42 на намоточное устройство 43, где обматывается стрейч-пленкой. Упакованный штабель по транспортеру 44 передается на стол 45, с которого забирается электропогрузчиком.

Автоматическая линия снабжена защитными ограждениями 46 и предохранительными фотореле. Управляющее электрооборудование смонтировано в отдельно стоящих щитах 47.

- [1] Под инфраструктурой пресса подразумеваются все устройства и механизмы, обеспечивающие загрузку пресса, выгрузку готовой продукции, дополнительное охлаждение готовых изделий, удаление излишков смолы и бумаги, обогрев плит пресса и т. д.