Рассчитаем размер и ритм партии изделий.

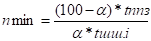

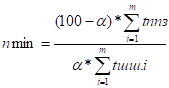

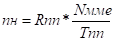

На первом этапе определим минимальный размер партии (nmin). Он определяется по допустимому проценту потерь на подготовительно-заключительное время по следующим формулам:

для одной операции.

шт.,.

для совокупности операций (например участка).

шт.,.

где б — допустимые потери рабочего времени на текущий ремонт и подналадку рабочих мест;

m — количество операций, выполняемых на рабочих местах участка;

tпз.i — подготовительно-заключительное время на выполнение i_й операции, мин. (табл. 1.3);

tштi — штучное время на выполнение i_й операции, мин. (табл. 1.5).

nmin=(100−2)*70/(2*39,89)=81 шт.

В качестве максимального размера партии (nmax) можно принять месячную программу собираемых изделий.

nmax =2050 шт.

На втором этапе осуществим корректировку полученных значений nmin и nmax по всем факторам, не учтенных в расчетах. К числу таких факторов относят:

- · необходимость согласованности размера партии изделий и программы их выпуска;

- · необходимость согласованности размеров партий на участке, в цехе, между цехами.

В результате будут получены пределы нормального размера партии:

шт.

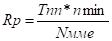

Ритм (периодичность чередования) партии определяется по формуле:

дней, где Tпл — продолжительность планового периода, дней;

nmin — минимальный размер партии изделий, шт.;

Nмес — заданная программа выпуска изделий в планируемом периоде, шт.

Rр =22*81/2050=0,87 дня Полученный ритм является неудобным (дробное число). Ближайший удобопланируемый ритм равен одному дню, т. е.

Rпр =1.

Корректируется размер партии по формуле:

шт.

nн =1*2050/22=93 шт.

Полученный размер партии удовлетворяет условию:

81?93?2050.

Расчет количества партий изделий ведется по формуле:

партий.

Кп =22/1=22 партии.

Размер партии для каждой операции рассчитывается по формуле:

шт.

nн =2050/22=93 шт.

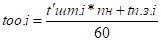

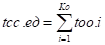

Определяем длительность операционного цикла партии изделий по операциям (tоп) и по сборочным единицам (tсб. ед). Расчет ведется по формулам:

ч;

ч, где t?шт.i — штучное время на каждой i_й операции с учетом коэффициента выполнения норм времени, мин;

Ко — количество операций определенной сборочной единицы.

Определим необходимое количество рабочих мест по формуле:

раб. мест, где m — общее количество сборочных операций.

Спр =64/(1*2*8)=4 раб. мест.

Закрепление операций за рабочими местами производим с таким расчетом, чтобы обеспечить максимальную загрузку каждого из них. Расчет и закрепление производим в табличной форме.

|

Условные обозначения сборочных единиц. | Номер операции закрепленной за рабочим местом. | Суммарная длительность операции. | Коэффициент загрузки рабочего места. |

Д, Е. | 1,2,3,4. | | |

В, Г, Д. | 5,6,7,8,9,10. | | |

Б, В. | 11,12,13,14. | | |

А, Б. | 15,16,17,18,19. | | |

Используя схему сборочного процесса, рассчитанную величину ритма, длительность операционных циклов выполнения операций на партию изделий по сборочным единицам, закрепляем операции за рабочими местами и строим стандарт-план участка серийной сборки.