Принципиальная технологическая схема и краткое описание технологического процесса использования аммиака на ОАО КПБН «Шихан»

Из маслоотделителя газообразный аммиак с давлением 1,35 МПа и температурой +90°С подается в испарительный конденсатор. Испарительный конденсатор — теплообменный аппарат, в котором осуществляется конденсация (сжижение) паров аммиака, при этом тепло аммиака отдается окружающей среде и орошаемой воде. Давление измеряется с помощью манометра, устанавливаемого на коллекторе перед входом… Читать ещё >

Принципиальная технологическая схема и краткое описание технологического процесса использования аммиака на ОАО КПБН «Шихан» (реферат, курсовая, диплом, контрольная)

В компрессорном цехе газообразный аммиак из коллектора после винтового компрессора с давлением 1,35 МПа и температурой +90°С поступает в маслоотделитель. Маслоотделитель представляет собой цилиндрическую емкость, где происходит отделение смазочного масла от аммиака. На маслоотделителе предусмотрена установка полноподъемного, сдвоенного, с переключающим устройством предохранительного клапана.

Из маслоотделителя газообразный аммиак с давлением 1,35 МПа и температурой +90°С подается в испарительный конденсатор. Испарительный конденсатор — теплообменный аппарат, в котором осуществляется конденсация (сжижение) паров аммиака, при этом тепло аммиака отдается окружающей среде и орошаемой воде. Давление измеряется с помощью манометра, устанавливаемого на коллекторе перед входом в испарительный конденсатор.

В испарительном конденсаторе аммиак поступает в гладкотрубный блок. В гладкотрубном блоке испарительного конденсатора происходит охлаждение и конденсация аммиака за счет воздуха, подаваемого вентиляторами и орошения гладкотрубного блока водой, подаваемого насосом.

Вода после орошения гладкотрубного блока собирается в поддоне испарительного конденсатора и самотеком сливается в бак оборотной воды, установленный в компрессорном цехе. В холодный период года отключается подача воды на орошение гладкотрубного блока испарительного конденсатора.

В гладкотрубном блоке испарительного конденсатора происходит охлаждение и конденсация аммиака за счет воздуха, подаваемого вентиляторами.

Для защиты от разрушения испарительного конденсатора, содержащего жидкий аммиак, на нагнетательном трубопроводе перед входом в испарительный конденсатор устанавливается полноподъемный, сдвоенный, с переключающим устройством предохранительный клапан, пропускная способность которого также обеспечивает отвод испаряющегося аммиака в условия пожара.

Жидкий аммиак из испарительного конденсатора с давлением 1,35 МПа и температурой +35°С поступает в линейный ресивер. Линейный ресивер представляет собой цилиндрический сосуд. Он служит для приема жидкого аммиака, поступающего из испарительного конденсатора, обеспечивающий компенсацию уровня жидкого аммиака в испарительных системах при изменении тепловых нагрузок, а также служащий гидравлическим затвором в аммиачной системе «пар-жидкость». В обвязке испарительного конденсатора и линейного ресивера предусмотрены уравнительная линия, линия отсоса паров, линия вакуумирования.

Для защиты от разрушений линейного ресивера, содержащего жидкий аммиак, устанавливается полноподъемный, сдвоенный, с переключающим устройством предохранительный клапан, пропускная способность которого также обеспечивает отвод испаряющего аммиака в условиях пожара.

Жидкий аммиак с давлением 1,35 МПа и температурой +35°С из линейного ресивера подается на маслоохладитель, который работает по принципу термосифона. Маслоохладитель представляет собой кожухотрубный теплообменник, в котором происходит охлаждение масла холодильным агентом. Горячее масло сливается из маслоотделителя с температурой +90°С в маслоохладитель. Охлажденное масло с температурой +60°С из маслоохладителя подается в систему на смазывание. Аммиак из маслоохладителя возвращается в линейный ресивер.

Из линейного ресивера жидкий аммиак с давлением 1,35 МПа и температурой +35°С подается через соленоидный вентиль, где дросселируется до давления 0,3 МПа и температуры кипения -9°С…-16°С, в испаритель холодильной машины. Пластинчатый испаритель — теплообменный аппарат, в котором осуществляется охлаждение пропиленгликоля за счет испарения аммиака. Пропиленгликоль с температурой +1°С…-5°С из трехсекционного бака подается насосами в испаритель холодильной машины, где охлаждается до температуры -12°С и сливается в трехсекционный бак.

Выкипающий аммиак из испарителя с давлением 0,3 МПа и температурой -9°С…-16С поступает в отделитель жидкости. Отделитель жидкости представляет собой вертикальный цилиндрический сосуд, устанавливаемый для отделения жидкого аммиака от всасываемых компрессором паров. Жидкий аммиак сливается на дно отделителя жидкости, а газообразный аммиак поступает на всасывание винтового компрессора.

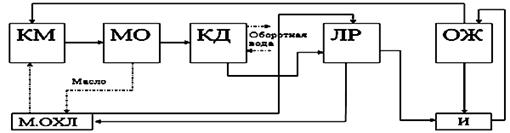

На отделителе жидкости смонтирован полноподъемный, сдвоенный, с переключающим устройством предохранительный клапан, пропускная способность которого также обеспечивает отвод испаряющегося аммиака в условиях пожара. Принципиальная технологическая схема с обозначением основного технологического оборудования представлена на рисунке 2.2.

КМ — компрессор; МО — маслоотделитель; КД — конденсатор; ЛР — линейный ресивер; ОЖ — отделитель жидкости; И — пластинчатый испаритель; МОХЛ — маслоохладитель Рисунок 2.2 Схема основных технологических потоков аммиака на аммиачной холодильной установке ОАО КПБН «Шихан».

Наибольшее количество аммиака в холодильной установке находится в линейном ресивере — сосуде, куда поступает холодильный агент из конденсатора. Жидкий аммиак находится в четырех линейных ресиверах типа Dm 820, расположенных в отдельном помещении. По мере потерь аммиака в холодильной системе производится периодическая его закачка от специально оборудованной спецмашины.

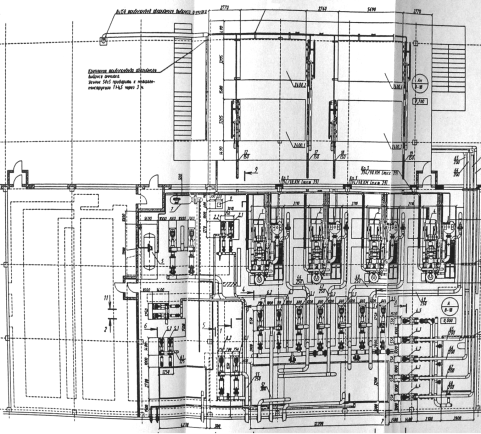

Расположения основного технологического оборудования (представлено на рисунке 2.3) выполнено с учетом рациональных технических решений и условий для безопасной эксплуатации холодильного оборудования.

Рисунок 2.3 План размещения технологического оборудования ОАО КПБН «Шихан».

При размещении оборудования в помещениях обеспечен доступ к нему, для обслуживания в соответствии с действующими нормами. Перечень основного технологического оборудования приведен, в таблице 2.6.

Таблица 2.6.

Перечень основного технологического оборудования на ОАО КПБН «Шихан».

Наименование оборудования. | Кол-во ед.,. шт. | Расположение. | Назначение. | Техническая характеристика. | |

Винтовой компрессор тип Альфа. | Компрессорный цех. | Сжатие газообразного аммиака. | Производитель-ность. 0,07 кг/с. | ||

Маслоотделитель тип DM813/VB-ZB. | Компрессорный цех. | Отделение смазочного масла от аммиака. | Габаритные размеры. 813Ч1538 мм Вес 810 кг Объем 750 л. | ||

Испарительный конденсатор тип NRV 506D. | Конденсаторное отделение. | Конденсация (сжижение) паров аммиака. | Производитель-ность. 2700/2100 кВт. | ||

Линейный ресивер тип Dm 820. | Отделение линейных ресиверов. | Приём жидкого аммиака из испарительного конденсатора. | Объём ресивера 1,5 м3 Номинальная аммиакоёмкость 300 кг Общий объём 1200 кг. | ||

Отделитель жидкости тип Dm 1016. | Компрессорный цех. | Отделение жидкого аммиака от всасываемых компрессором паров. | Габаритные размеры. 1016Ч2545 мм Вес 1505 кг Объем 1690 л. | ||

Пластинчатый испаритель тип TL 650 KCKL. | Компрессорный цех. | Охлаждение пропиленглико-ля за счет испарения аммиака. | Холодопроизводи-тельность 2100/1682,3 кВт. | ||

Маслоохладитель тип 350/1500/2. | Компрессорный цех. | Охлаждение масла холодильным агентом. | Производитель-ность. 186/224,3 кВт. | ||

Дренажный ресивер | Компрессорный цех. | Дренаж жидкого аммиака из испарителя и отделителя жидкости. | Номинальная аммиакоёмкость 3795 кг Вместимость 3,795 м3 | ||

Для обеспечения повышенной безопасности эксплуатации холодильной установки конденсаторы, маслоотделители расположены снаружи вблизи машинного отделения. Линейные ресиверы расположены в отдельном запирающемся здании.

Распределение опасного вещества по оборудованию приведено в таблице 2.7.

Таблица 2.7.

Распределение опасного вещества по оборудованию ОАО КПБН «Шихан».

Оборудование. | Количество опасного вещества, кг. | Физические условия содержания опасного вещества. | |||||

Наименование оборудования. | Кол-во ед, шт. | В единице оборудования. | В блоке. | Агрегатное состояние. | Давление МПа. | Темпера-тура,°С. | |

Винтовой компрессор тип Альфа. | -; | -; | газ. | 1,35±0,2. | +90±5. | ||

Маслоотделитель тип DM813/VB-ZB. | газ. | 1,35±0,2. | +90±5. | ||||

Испарительный конденсатор тип NRV 506D. | жидкость. | 1,35±0,2. | +35±5. | ||||

Линейный ресивер тип Dm 820. | жидкость. | 1,35±0,2. | +35±5. | ||||

Отделитель жидкости тип Dm 1016. | газ жидкость. | 0,3±0,1. | — 9…-12. | ||||

Пластинчатый испаритель тип TL 650 KCKL. | газ жидкость. | 0,3±0,1. | — 9…-12. | ||||

Маслоохладитель тип 350/1500/2. | жидкость. | 1,35. | +35. | ||||

Дренажный ресивер | -; | -; | |||||

Примечание: знак «—» в данной таблице означает отсутствие параметра.

Общее количество аммиака на объекте — 5600 кг. Из них в сосудах (апаратах) — 3640 кг, в трубопроводах 1960 кг. Наибольшее количество аммиака содержится в помещении линейных ресиверов — 1200 кг. Поэтому технологические блоки являются наиболее опасными с точки зрения последствий возникновения ЧС. На безопасность их эксплуатации следует обратить первоочередное внимание.