Влияние добавки серебра на электрическое сопротивление покрытия из диоксида марганца

Как видно из табл. 1, с увеличением концентрации добавки нитрата серебра с 0,0 до 1,0%масс. происходит уменьшение значений сопротивления в 15,02 раз и в 45,36 раз при температуре термолиза 250 и 300 °C соответственно. Уменьшение импеданса с увеличением концентрации добавки нитрата серебра с 0,0 до 1,0%масс. в 15,06 раз и в 44,77 раз при температуре термолиза 250 и 300 °C соответственно… Читать ещё >

Влияние добавки серебра на электрическое сопротивление покрытия из диоксида марганца (реферат, курсовая, диплом, контрольная)

Аннотация

В работе впервые представлены экспериментальные данные по измерению ЭПС и импеданса покрытий из диоксида марганца, полученного из нитрата марганца с добавкой нитрата серебра методом термолиза. Проведенные анализы покрытий (рентгенофазовый анализ (РФА), сканирующая электронная микроскопия (СЭМ), рентгеноспектральный анализ (РСА)) из диоксида марганца с добавкой серебра показывают значительное уменьшение сопротивления покрытий.

Ключевые слова: нитрат марганца, нитрат серебра, диоксид марганца, легирование, сопротивление, термолиз сопротивление марганец серебро термолиз Оксидно-полупроводниковые конденсаторы широко применяются в приборостроение и микроэлектронике [1−5]. Значение эквивалентно-последовательного сопротивления (ЭПС) таких конденсаторов остается неизменным с ростом частоты или даже уменьшается, а значение импеданса на частотах 100 кГц и выше достигает минимального значения. Основным катодным материалом в таких конденсаторах является диоксид марганца, который получают из нитрата марганца путем термолиза при температуре 250 — 300 °C. Однако, при производстве не всегда удается получить требуемое значение ЭПС, что зависит в основном от сопротивления катодного покрытия из диоксида марганца [6−8].

С целью повышения электропроводности покрытий из диоксида марганца, получаемых на танталовых анодах конденсаторов из растворов нитрата марганца, в работе исследовали влияние добавки AgNO3 на сопротивление MnO2 при ее введении в прекурсор перед термолизом.

По литературным данным [9−10] температура плавления безводного нитрата серебра составляет 209,7 °С, температура разложения равна 300 °C, которое протекает по реакции:

2AgNO3 > 2Ag + 2NO2 +O2

Поскольку наибольшее влияние на ЭПС танталового конденсатора оказывает сопротивление катодного покрытия из диоксида марганца, то увеличение электрической проводимости за счет введения добавок в прекурсор, является основой для получения высокотехнологичных конденсаторов серии «Low ESR» (с низким ЭПС) [5].

Методика подготовки оснастки для получения покрытия заключалась в следующем: на керамической плитке при помощи асбесто-гипсовой смеси закрепляли платиновые электроды (Pt проволока, диаметр — 0,1 мм, длина — 30 мм) на расстоянии 10 мм друг от друга. При помощи автоматической пипетки на керамическую плитку наносили 200 мкл прекурсора между платиновыми электродами, при этом происходило их замыкание. После этого оснастку с прекурсором помещали в муфельную печь на 15 минут при температурах 250 и 300 °C.

Для определения сопротивления полученное покрытие из MnO2, после охлаждения, анализировали на измерителе иммитанса «Е7−20» при частоте тока 100 кГц, элементный состав покрытия определяли на электронном микроскопе «Hitachi S-3400N» с приставкой «Bruker X-Flash 4010» для рентгеноспектрального анализа, фазовый состав на рентгеновском дифрактометре «Shimadzu XRD-7000».

Полученные по термолитическому способу (температура обработки 250 и 300 °С) покрытия из диоксида марганца с добавкой нитрата серебра в 27% раствор нитрата марганца (срок хранения 2 недели со дня приготовления), анализировали при помощи измерителя иммитанса. Для этого клеммы прибора подключали к платиновым анодам, между которыми находится покрытие, и проводили измерение ЭПС и импеданса на частоте тока 100 кГц. Результаты измерений приведены в табл. 1.

Таблица 1. Значения ЭПС и импеданса покрытий MnO2, полученных с добавкой AgNO3 при 250 °C.

С AgNO3,. %. | С Mn (NO3)2,. %. | Среднее значение ЭПС полученного покрытия, кОм. | Среднее значение импеданса полученного покрытия, кОм. | |||

Температура обработки. 250 °C. | Температура обработки 300 °C. | Температура обработки 250 °C. | Температура обработки 300 °C. | |||

0,00. | 27,00. | 653,50 ± 3,50. | 377,84 ± 2,83. | 638,00±3,00. | 373,83 ± 2,83. | |

0,10. | 147,50 ± 0,50. | 56,85 ± 0,84. | 147,50±0,50. | 57,57 ±0,57. | ||

0,50. | 119,84 ± 0,06. | 17,32 ± 0,00. | 117,77±1,29. | 17,44 ± 0,04. | ||

1,00. | 43,50 ± 0,50. | 8,33 ± 0,005. | 42,35±0,350. | 8,35± 0,005. | ||

Как видно из табл. 1, с увеличением концентрации добавки нитрата серебра с 0,0 до 1,0%масс. происходит уменьшение значений сопротивления в 15,02 раз и в 45,36 раз при температуре термолиза 250 и 300 °C соответственно. Уменьшение импеданса с увеличением концентрации добавки нитрата серебра с 0,0 до 1,0%масс. в 15,06 раз и в 44,77 раз при температуре термолиза 250 и 300 °C соответственно.

Увеличение температуры с 250 до 300 °C приводит уменьшению сопротивление образцов с добавкой, так и без использования добавки. При введение добавки нитрата серебра в количестве 0,1% масс. ЭПС понижается в 1,73 раза, а импеданс в 1,71 раза; а при увеличении концентрации концентрации нитрата серебра до 1% масс. ЭПС понижается в 5,22 раза, а импеданс в 5,11 раза.

Образующееся в результате термолиза, элементарное серебро является наилучшим металлическим проводником и в значительной степени повышает электрическую проводимость покрытий из диоксида марганца с добавкой нитрата серебра в прекурсор даже при незначительном содержании.

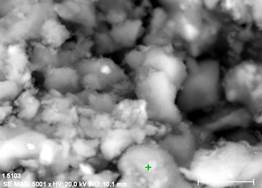

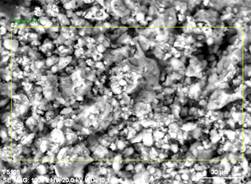

Для изучения морфологии поверхности покрытия проведен СЭМ анализ покрытия, полученного с добавкой нитрата серебра в прекурсор (рис. 2).

а) б) Рис. 2 — СЭМ снимки покрытия из MnO2, полученного из 27% Mn (NO3)2 с добавкой AgNO3 а) увеличение 5000х; б) увеличение 1000х

Покрытия представляют собой неровную поверхность с множеством микрочастиц неправильной формы с размерами от 100нм до 5 мкм. Это свидетельствует об образовании большого числа зародышей в процессе термолиза.

Для определения химического состава покрытия с добавкой нитрата серебра в прекурсор проведен рентгеноспектральный анализ с использованием сканирующего электронного микроскопа. Результаты анализа приведены в табл. 3.

Таблица 3. Состав покрытия, полученного при термолизе 27% раствора Mn (NO3)2 с добавкой 0,5% AgNO3 (измерение в точке и в зоне 200×100 мкм).

Элемент. | Состав, % масс. | Состав, % ат. | Доля ошибки, %. | ||||

в точке. | в зоне 200×100 мкм. | в точке. | в зоне 200×100 мкм. | в точке. | в зоне 200×100 мкм. | ||

O. | 42,72. | 36,42. | 72,18. | 66,64. | 4,42. | 3,77. | |

Mn. | 55,74. | 61,61. | 27,43. | 32,83. | 1,43. | 1,56. | |

Ag. | 1,55. | 1,97. | 0,39. | 0,54. | 0,07. | 0,08. | |

Отношение количества атомов марганца и кислорода при измерении в одной точке — 2,63, а при измерении в зоне 200×100 мкм — 2,03.

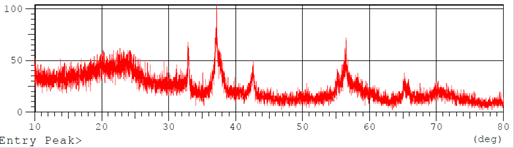

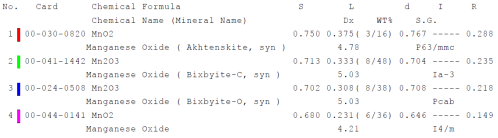

Для определения фазового состава покрытия с добавкой нитрата серебра в прекурсор проведен РФА. Результаты анализа представлены на рисунках 4, 5.

Рис. 4 — РФА спектрограмма анализа покрытия из MnO2, полученного из 27% Mn (NO3)2 с добавкой 0,5% AgNO3

Рис. 5 — Расшифровка спектрограммы РФА анализа покрытия из MnO2, полученного из 27% Mn (NO3)2 с добавкой 0,5% AgNO3

Из результатов РФА можно заключить, что покрытие состоит из двух фаз — диоксида марганца в структурном типе ахтенскит и триоксида марганца в структурном типе биксбиит. Обе фазы находятся в низкой степени кристалличности, что следует из малой интенсивности пиков РФА — 0,288 и 0,235 отн.ед. для диоксида и триоксида соответственно. Кристаллических соединений содержащих серебро не обнаружено, по причине малого содержания добавки.

В результате исследований было установлено, что сопротивление покрытия MnO2, полученного из свежеприготовленного раствора нитрата марганца ниже, чем у полученного из выдержанного в течение двух недель раствора нитрата марганца без добавок (ЭПС 653,50кОм при 250 °C, 377,84 при 300 °С).

Рис. 5 — Гистограмма значений ЭПС покрытий из MnO2:

- 1 — тремолиз при 250 °C, Mn (NO3)2 выдержан в течение 2 недель;

- 2 — термолиз при 300 °C, Mn (NO3)2 выдержан в течение 2 недель;

- 3 — термолиз при 250 С, Mn (NO3)2 свежеприготовленный;

- 4 — термолиз при 300 С, Mn (NO3)2 свежеприготовленный.

Таким образом, для получения покрытия из диоксида марганца необходимо использовать свежеприготовленные растворы.

Заключение

Полученные результаты исследований по влиянию добавки в пропиточный раствор нитрата марганца на сопротивление покрытий из диоксида марганца показали:

- 1. возможность значительного снижения сопротивления (в 15 раз при температуре термолиза 250 °C, в 45 раз при температуре термолиза 300 °С) за счет ведения в прекурсор нитрата серебра.

- 2. повышение температуры термолиза нитрата марганца с 250 до 300 °C приводит к снижению сопротивления покрытия.

- 3. использование свежеприготовленного раствора нитрата марганца (в сравнении с выдержанным в течение двух недель) приводит к снижению сопротивления покрытия.

- 4. возможность получения поверхности в форме слипшихся микрочастиц с размерами 100 нм — 5 мкм, что способствует уменьшению количество вздутий на поверхности покрытий из MnO2.

- 1. Ke-Qiang, Ding. Direct Preparation of Metal Ions-doped Manganese Oxide by Cyclic Voltammetry. Journal of the Chinese Chemical Society, 2008, 55, рр. 543−549.

- 2. Chein-Ho Huang, Wen-Yung Shu. Effect of Ammonium Nitrate on the Conductivity of Pyrolytic Manganese Dioxide — Tamkang Journal of Science and Engineering, 2008, 11, рр. 325−330.

- 3. Wang, Yaohui. Manganese dioxide based composite electrodes for electrochemical supercapacitor. Open Access Dissertations and Theses. 2012, p. 7437

- 4. Mao-wen Xu1, Shu-Juan Bao. Nanostructured MnO2 for Electrochemical Capacitor / Energy Storage in the Emerging Era of Smart Grids, 2011, p. 478.

- 5. Гуревич В. Электролитические конденсаторы: особенности конструкции и проблемы выбора // Силовая электроника. 2012, № 5, с. 28−34.

- 6. Старостин А. Г., Потапов И. С. Особенности получения покрытия диоксида марганца методом термолиза на танталовом аноде конденсатора Инженерный вестник Дона, 2014, № 1. URL: ivdon.ru/magazine/archive/n1y2014/2270.

- 7. Виноградов Ю. В. Основы электронной и полупроводниковой техники / Ю. В. Виноградов. — М.: Энергия, 1972. 536 с.

- 8. Фиговский О. Нанотехнологии: сегодня и завтра. (Зарубежный опыт, обзор) // Инженерный вестник Дона, 2011, № 3 URL: ivdon.ru/magazine/archive/n3y2011/511.

- 9. Химический энциклопедический словарь под ред. Кнунянц И. Л., М.: Советская энциклопедия, 1983 стр. 522

- 10. Рабинович В. А., Хавин З. Я. Краткий химический справочник Л.: Химия, 1977 стр. 98.

References

- 1. Ke-Qiang, Ding. Direct Preparation of Metal Ions-doped Manganese Oxide by Cyclic Voltammetry. Journal of the Chinese Chemical Society, 2008, 55, pp. 543−549.

- 2. Chein-Ho Huang, Wen-Yung Shu. Effect of Ammonium Nitrate on the Conductivity of Pyrolytic Manganese Dioxide. Tamkang Journal of Science and Engineering, 2008, 11, pp. 325−330.

- 3. Wang, Yaohui. Manganese dioxide based composite electrodes for electrochemical supercapacitor. Open Access Dissertations and Theses. 2012, p. 7437.

- 4. Mao-wen Xu1, Shu-Juan Bao. Nanostructured MnO2 for Electrochemical Capacitor. Energy Storage in the Emerging Era of Smart Grids, 2011, p. 478.

- 5. Gurevich V. Silovaja jelektronika. 2012, № 5, pp. 28−34.

- 6. Starostin A.G., Potapov I.S. Inћenernyj vestnik Dona (Rus), 2014, № 1.

- 7. Vinogradov, Ju.V. Osnovy elektronnoy i poluprovodnikovoy tekhniki [Fundamentals of electronic and semiconductor equipment]. Ju.V. Vinogradov. M.: Energija, 1972. p. 536.

- 8. Figovskij O. Inћenernyj vestnik Dona (Rus), 2011, № 3.

- 9. Himicheskiy enciklopedicheskiy slovar pod red. Knunjanc I.L., M.: Sovetstkaja enciklopediya, 1983, p. 522.

- 10. Rabinovich V.A., Havin Z.Ja. Kratkiy himicheskiy spravochnik L.: Himiya, 1977. p. 98.