Сборочные работы при различных видах соединений

Механизация сборки резьбовых соединений в условиях массового и серийного производства достигается применением электрических и пневматических инструментов. В условиях массового производства используют многошпиндельные гайковерты, у которых все шпиндели приводятся во вращение либо от одного общего двигателя, либо от индивидуальных. Для облегчения работы механизированный инструмент подвешивают… Читать ещё >

Сборочные работы при различных видах соединений (реферат, курсовая, диплом, контрольная)

Основные виды соединений

В процессах узловой и общей сборки соединяют разнообразные детали. Метод образования соединения назначает разработчик с учетом условий функционирования, возможностей производства и особенностей эксплуатации изделия.

По конструкции и условиям эксплуатации соединения подразделяют на подвижные и неподвижные. Первые характеризуются возможностью относительного перемещения соединяемых деталей или сборочных единиц, вторые такого перемещения не имеют. Неподвижные неразъемные соединения выполняют с гарантированным натягом, развальцовкой, клепкой, сваркой, пайкой и склеиванием.

Существующие соединения также можно подразделить на разъемные и неразъемные. К первым относят те, которые могут быть полностью разобраны без повреждения сопряженных элементов или крепежных деталей.

Неразъемными называют соединения, разборка которых при эксплуатации не предусмотрена, она вызывает повреждение сопряженных элементов или разрушение крепежных деталей или скрепляющего шва.

Разъемные соединения наиболее распространены, однако в последнее время во многих изделиях доля неразъемных соединений начинает расти в связи с более широким использованием неремонтируемых узлов.

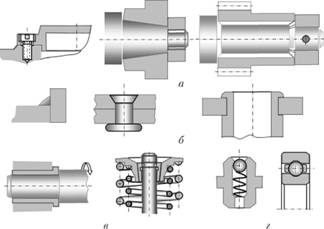

Сочетая приведенные признаки, все соединения можно разделить на четыре класса (рис. 18.1): неподвижные разъемные; неподвижные неразъемные; подвижные разъемные; подвижные неразъемные. Число конструкций неподвижных разъемных соединений весьма велико, так как зависит от многих факторов: габаритов, конструкций и функций собираемых узлов, требований к быстроте сборки и точности соединения и т. д. Так, например, крупногабаритные тонкостенные оболочки соединяют фланцевыми, штифтовыми, клиновыми, шпажными или шпоночными соединениями. Они обеспечивают при минимальной массе не только прочность, но и герметичность стыков при высоких давлениях внутри оболочки.

Рис. 18.1. Типы соединений деталей и узлов:

а — неподвижные разъемные; 6 — неподвижные неразъемные; в — подвижные разъемные; г — подвижные неразъемные Примерами подвижных неразъемных соединений могут служить телескопическая антенна (продольная подвижность звеньев между собой), карданный шарнир (угловая подвижность соединенных деталей, ограниченная допустимой зоной), радиальный подшипник (неограниченное осевое вращение сопрягаемых элементов).

Рассмотрим подробнее способы получения наиболее часто встречающихся в общем машиностроении неразъемных и разъемных соединений.

Технологические процессы сборки разъемных соединений

Наибольшим разнообразием отличаются методы образования разъемных соединений. Их осуществляют различными крепежными и фиксирующими деталями (резьбовыми, клиньями, цилиндрическими и коническими штифтами, стопорными шайбами). Наиболее распространены резьбовые соединения. Их выполняют отдельными (винтами, болтами, шпильками) и специальными крепежными деталями. При сборке обеспечивают требуемый натяг и стопорение резьбовых деталей различными способами.

Сборка резьбовых соединений

Резьбовые соединения в конструкциях машиностроительных изделий составляют 15−25% от общего числа. Такая распространенность объясняется их простотой и надежностью, удобством регулирования затяжки, возможностью разборки и повторной сборки соединения без замены детали. Широко применяются следующие разновидности резьбовых соединений для:

- • обеспечения неподвижности и прочности сопрягаемых деталей;

- • правильности их установки;

- • регулирования взаимного положения.

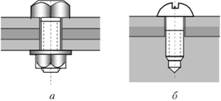

Трудоемкость сборки резьбовых соединений составляет 25−35% общей трудоемкости сборочных работ. Их осуществляют с помощью шпилек, болтов (рис. 18.2, а) и винтов (рис. 18.2, б).

Рис. 18.2. Принципиальные схемы соединений деталей:

а — болтовое соединение; б — винтовое соединение В конструкциях изделий применяют болтовые и винтовые соединения, собираемые без затяжки и с предварительной затяжкой. Область использования соединений первого типа крайне ограничена, соединения второго типа распространены чрезвычайно широко. Предварительная затяжка при сборке играет существенную роль в повышении долговечности работы сборочных единиц или изделия и должна быть такой, чтобы упругие деформации деталей соединения при установившемся режиме работы находились в определенных пределах, обусловленных конструктивными особенностями. Степень предварительной затяжки болта или винта зависит от сил, нагружающих соединение.

В связи с наличием зазора в стыках, собираемых без затяжки, появляются дополнительные динамические нагрузки, которые могут резко сократить усталостную прочность резьбовых деталей.

Правильно выбранная затяжка играет большую роль в достижении работоспособности соединения. При уменьшении зазоров предел выносливости резьбовых соединений повышается. На прочность соединений, испытывающих переменные нагрузки, оказывают влияние точность параметров резьбы (особенного шага), концентрация напряжений, характер распределения нагрузки по виткам и пр. Но при этом влияние качества сборки и, прежде всего правильно выбранной посадки в резьбе, величины предварительной затяжки, отсутствия перекосов во многих тяжело нагруженных соединениях особенно заметны.

На степень предварительной затяжки влияют конструкция сборочного инструмента; состояние и вид покрытия торцовых поверхностей гайки, болта или винта, а также опорной поверхности детали; наличие смазки; состояние, точность и вид покрытия резьбы; жесткость скрепляемых деталей; повторяемость сборки; скорость завинчивания; условия сборки и индивидуальные навыки сборщика. Влияние конструкции сборочного инструмента прежде всего проявляется в способе захвата головки болта или гайки и длине рукоятки ключа. Плотный обхват гайки ключом и большая длина его рукоятки дают возможность увеличить предварительную затяжку; свободный захват и меньшая длина рукоятки, а также неудобная ее форма могут быть причинами ее уменьшения. Состояние опорных поверхностей деталей и торца гайки сказывается на коэффициенте трения, и в связи с этим при одном и том же моменте на ключе затяжка может быть больше или меньше.

Соединения резьбовыми шпильками осуществляют при непосредственном сопряжении плоских поверхностей или с прокладками между ними. Соединению предшествует ввертывание шпилек в корпусную деталь.

Гайки и винты при сборке нужно затягивать в определенном порядке. Произвольная затяжка может вызвать перекос или коробление затягиваемой детали.

Болтовые и винтовые соединения в единичном и мелкосерийном производстве собирают с помощью гаечных, торцевых, коловоротных, трещоточных, фрикционных и других ключей. Для обеспечения заданного момента затяжки гаек применяют тарированные и динамометрические ключи.

Механизация сборки резьбовых соединений в условиях массового и серийного производства достигается применением электрических и пневматических инструментов. В условиях массового производства используют многошпиндельные гайковерты, у которых все шпиндели приводятся во вращение либо от одного общего двигателя, либо от индивидуальных. Для облегчения работы механизированный инструмент подвешивают па пружинных блоках. Сборку резьбовых соединений в массовом производстве нередко автоматизируют.

Процесс сборки резьбового соединения в общем случае складывается из следующих элементов: подачи деталей, их установки и предварительного ввертывания (наживления), подвода и установки инструмента, завинчивания, затяжки, отвода инструмента, дотяжки, шплинтовки или выполнения иного процесса, необходимого для предохранения от самоотвинчивания. Из технологических работ в процессе завинчивания 12−17% идет на предварительное ввертывание, 18−20% на затяжку и 5−8% на дотяжку (от всего времени сборки). В случае автоматической сборки все эти три элемента процесса выполняются последовательно одним инструментом. Однако при механизированном выполнении работ предварительное ввертывание часто проводят вручную. Объясняется это тем, что от доброкачественности наживления зависит правильная первоначальная установка одной детали по резьбовому отверстию другой, а также возможность исключения срывов первых ниток резьбы, что нередко приводит к порче дорогостоящих корпусных деталей.

Примерно 80% энергии, расходуемой на весь процесс навинчивания, затрачивается на преодоление сил трения и около 20% на затяжку.

Собираемость винтовых или болтовых соединений зависит от точности или достаточности зазоров между винтом (болтом) и соответствующими поверхностями скрепляемых деталей. Это определяются путем расчета размерных цепей соединений.

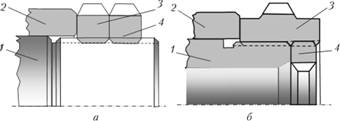

Для правильности установки сопрягаемых деталей и регулирования их взаимного положения используют кольцевые гайки. На рис. 18.3 показана схема фиксации вала 1 в корпусе 2 с использованием кольцевых гаек 3 и контргаек 4.

Рис. 18.3. Схема сборки вала 1 с корпусом 2 с регулировкой взаимного положения кольцевыми гайками 3 и фиксацией контргайками 4:

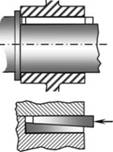

а — наружной; б — внутренней Для передачи крутящего момента в конструкциях часто используют сборку валов с зубчатыми колесами (ступицами) с помощью шпонок. При неподвижных соединениях шпонку устанавливают в паз вата плотно или даже с натягом, в пазу ступицы посадка создается более свободная. Правильность сборки соединений со шпонками в значительной мере обеспечивает работоспособность и надежность работы сборочной единицы. Схема собранного соединения показана на рис. 18.4.

Рис. 18.4. Схема соединения вала с зубчатым колесом.

Большое значение при этом прежде всего имеет строгое соблюдение посадок в сопряжениях шпонки с валом и охватывающей деталью. Увеличенные зазоры — одна из основных причин нарушения распределения нагрузок, смятия и разрушения шпонки.

В процессе сборки соединений с клиновыми шпонками ось охватывающей детали смещается по отношению к оси вала на величину посадочного зазора. Таким образом, для уменьшения биения охватывающей детали после сборки посадочный зазор желательно сокращать до минимума. Необходимо добиваться, чтобы дно паза охватывающей детали имело уклон, соответствующий уклону шпонки, так как иначе ступица будет сидеть на валу с перекосом.