Выбор рациональных форм организации производственного процесса

ГАЛ формируется с учетом дополнительных признаков: точности обработки, чистоты поверхности и т. п. Это учитывается при расчетах мер расстояния RXiXj в близости КXiXj. Кроме того, в целях повышения точности результатов сравнительной оценки конструктивно-технологической общности групп, закрепленных за ГАЛ деталей, в формулу расчета показателя RXiXj под знаком корня перед квадратами разности вводят… Читать ещё >

Выбор рациональных форм организации производственного процесса (реферат, курсовая, диплом, контрольная)

Поточно-групповая форма организации процесса

В. А. Петров [17] предлагает при решении данной задачи использовать положения теории распознавания образов с помощью потенциальной функции. Если ввести следующие понятия и обозначения: КXiYi. — мера близости между двумя группами деталей (Х;, Xj); RXiXj. — мера расстояния между Xt иХ) группами деталей по ряду признаков Р = 1, …, k, то для определения меры близости можно использовать потенциальную функцию вида.

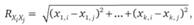

где? — коэффициент пропорциональности. Функция RXiXj имеет вид.

где (xk, i-xk, j) — вычисленная определенным образом разность, характеризующая близость (или расстояние) между Хi и Xj группами деталей по k-му признаку.

В данном случае значения Xi и Xj по совокупности Р-х признаков выражаются числовыми кодами, имеющими одинаковую структуру (разрядность) и строгую направленность (по возрастанию либо убыванию доли признаков).

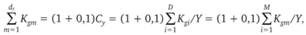

При формировании подетально-специализированных цехов, участков и групповых поточных линий из множества образованных групп деталей выбирают (фиксируют) наиболее сложную по признакам Р3 и Р4 группу Хi. Путем последовательного сравнения с базовой группой по этим признакам вычисляются значения RXiXj по каждой группе принятого для синтеза подмножества. Затем полученные значения ранжируют в порядке их уменьшения. В формируемый первый участок из отранжированного подмножества групп деталей войдут dy групп согласно условию.

где dy — число групп деталей, закрепленное за у-м участком; Су — средняя константа равновеликости участков; D — число деталей в генеральной совокупности.

Гибкая форма организации процесса

При выделении в составе участков групповых поточных линий (ГПЛ) в качестве ограничивающего условия выступает не  , а принимаемое нормативное значение коэффициента меры близости: для деталей машиностроительного профиля? = 0,85, сугубо приборостроительного? = 0,90. Отбор групп деталей для формируемой ГПЛ завершается при условии min

, а принимаемое нормативное значение коэффициента меры близости: для деталей машиностроительного профиля? = 0,85, сугубо приборостроительного? = 0,90. Отбор групп деталей для формируемой ГПЛ завершается при условии min

В целях повышения уровня механизации и автоматизации серийного, мелкосерийного и единичного производств в последние годы активизированы разработка и внедрение на предприятиях страны станков с ЧПУ, обрабатывающих центров и робототехнических средств. Широко развернуты работы по созданию механообрабатывающих цехов и участков, основанных на безлюдной или малолюдной технологии за счет применения в управлении технических средств и производства микропроцессорной техники и ЭВМ. В настоящее время такие комплексы принято называть гибкими производственными системами (ГПС).

Гибкое автоматизированное (автоматическое) производство создается для обеспечения быстрой перестройки производства при динамично увеличивающемся разнообразии объектов новой техники; разрешения социальных проблем, в частности проблемы повышения интеллектуального содержания труда — освобождение человека от рутинных и монотонных операций, от работы во вредных условиях.

Критериями достижения этих целей служит резкое повышение производительности труда при изготовлении единичной и мелкосерийной продукции в 3−5 раз, серийной — в 1,5−2,5 раза, значительное сокращение циклов создания, подготовки, освоения и самого производства новых изделий или их частей.

В состав гибкого автоматизированного участка (ГАУ) включают от трех до девяти гибких автоматизированных линий (ГАЛ), что соответствует общему числу станочных модулей (СМ) до 27 шт. В состав ГАЛ входят А-5 ГАУ при общем числе СМ от 108 до 135.

При проектировании ГАЛ для мелкосерийного и единичного производств их структуризация осуществляется на основе методов, используемых при формировании групповых поточных линий (ГПЛ). Однако эти методы и расчеты дополняются с учетом особенностей, обусловленных новыми структурными свойствами ГАП.

1. Более высокая производительность ГАЛ. Исходя из устанавливаемого для условий ГАЛ задания по росту производительности труда по известной зависимости определяют требуемое снижение трудоемкости деталей, т. е. b = 100а/(100 + а). Тогда расчетный коэффициент ужесточения действующих норм (Кун) для приведения их к тождественным условиям технологии ГАП составит Кун = 1 — b/100. В связи с этим ориентировочное число основных станочных модулей Sсм) в намечаемом варианте ГАП определится как.

Пример.

На базе ГПЛ при Kgm = 18 создается ГАЛ с производительностью труда в два раза выше. Надо определить SCM ГАЛ.

- 1. Определяются: требуемое снижение трудоемкости — и = = 100 — 200/(100 + 200) = 67; коэффициент ужесточения норм — Кун = 1 — 67/100 = 0,33; число станочных модулей — Sсм = 0,33−18 = 6.

- 2. ГАЛ должна обрабатывать любые детали независимо от объемов их выпуска. В этом случае отпадает необходимость учитывать в числе признаков Рш среднее значение показателя относительной трудоемкости по группам деталей Kgm (признак Р5).

- 3. ГАЛ формируется с учетом дополнительных признаков: точности обработки, чистоты поверхности и т. п. Это учитывается при расчетах мер расстояния RXiXj в близости КXiXj. Кроме того, в целях повышения точности результатов сравнительной оценки конструктивно-технологической общности групп, закрепленных за ГАЛ деталей, в формулу расчета показателя RXiXj под знаком корня перед квадратами разности вводят коэффициент удельной значимости (?) каждого признака в совокупной характеристике свойств формируемой ГАЛ (?? = 1). Значения

?, определяют методом приоритетного ранжирования признаков по факторам и объектам, изложенным в специальной литературе.

Маршрутная форма организации процесса

На базе все тех же материалов по классификации (см. табл. 5.1) и методов, которые использовались ранее для формирования поточно-групповых участков, можно сформировать производственные подразделения с маршрутной формой организации производственного процесса, т. е. такой формой, при которой за каждым предметно-специализированным участком (ПСУ) закрепляется комплект деталей, формируемый на программу и изготавливаемый по одному типовому технологическому маршруту.

При формировании ПСУ с маршрутной формой организации производства (т.е. маршрутного участка) учитывают четыре конструкторско-технологических признака (Р1, Р2, Р3, Р4) всех групп деталей и суммарную относительную трудоемкость каждой группы. Если поточно-групповые линии (участки) и ГАЛ, как правило, формируются для изготовления деталей одной типогруппы с учетом меры близости между базовой и присоединяемой группами деталей, то маршрутные участки можно формировать не только из одной, но и из разных типогрупп, но так, чтобы по признаку Р3 последовательность основных технологических операций не нарушалась. Здесь также отпадает необходимость учитывать в числе признаков среднее значение показателя относительной трудоемкости по группам деталей Кgт (признак Р5). Суммарная относительная трудоемкость каждой группы деталей используется для формирования равновеликих маршрутных участков. Меры расстояния RXiXj и близости КXiXj рассчитываются только по первым трем признакам P1, Р2, Р3.

Область применения маршрутных участков

Поточно-групповые участки, как правило, применяют в таких условиях производства, когда через каждое рабочее место за год проходит до 50 наименований деталей (Kмi > 0,02), а ежемесячно за каждым рабочим местом закрепляется до 20 операций, что соответствует условиям устойчивого среднесерийного производства.

Подетально-специализированные участки с гибкой формой организации производства (гибкие участки) могут иметь станочные модули (СМ) или ГАЛ, через которые в течение года проходят до 500 наименований деталей (это соответствует Kмi > 0,002), т. е. в таких условиях производства на каждом рабочем месте или станочном модуле за месяц выполняется более 40 операций, что соответствует условиям единичного производства. Технической базой гибких участков являются СЧПУ и СМ.

Если учесть, что ежегодные темпы роста выпуска СЧПУ и СМ составляют примерно 4% и что каждый СЧПУ и СМ практически заменяет 2−5 обычных металлорежущих станков, то полное насыщение машиностроительного комплекса современным металлорежущим оборудованием произойдет лишь через 20 лет (к базе 2000 г.). Сегодня же применение СЧПУ и СМ на машиностроительных предприятиях носит ограниченный характер, с их помощью выполняется чуть больше 10% объема работ по механообработке.

Поэтому маршрутные участки особенно привлекательны — они могут организовываться в условиях любого непоточного производства, причем их эффективность тем больше, чем большее количество операций закреплено за одним рабочим местом. Поскольку маршрутные участки подетально специализированы, они по эффективности приближаются к 0,7−0,8 уровня эффективности поточно-групповых участков, причем единовременные затраты на организацию поточно-группового участка почти в 10 раз больше.