Металлургический комплекс и рынок черных и цветных металлов

Максимальными объемы выпуска черных металлов были достигнуты в конце 1980;х гг., но это определялось прежде всего неоправданно высокой металлоемкостью отечественного машиностроения. В развитых странах уже с 1950;х гг. использование стали как конструкционного материала стало сокращаться. Другим недостатком развития черной металлургии в России в советский период было широкое применение отсталых… Читать ещё >

Металлургический комплекс и рынок черных и цветных металлов (реферат, курсовая, диплом, контрольная)

Ключевые термины и понятия

Металлургический комплекс • Черные и цветные металлы • Материалоемкость, трудоемкость, энергоемкость и фондоемкость производства • Концентрация и комбинирование производства • Черпая металлургия • Металлургический передел • Цветная металлургия • Металлургическая база

Металлургия — отрасль тяжелой промышленности, производящая разнообразные металлы. Она включает в себя выпуск металлов, а также добычу и подготовку руд, производство вспомогательных материалов (огнеупоров, кислорода и др.). Металлы подразделяются на черные (железо, марганец, хром) и цветные (все остальные металлы) — соответственно, различают черную и цветную металлургию.

Металлургический комплекс играет большую роль в хозяйственном комплексе России. На него приходится около 12% основных производственных фондов, 6% занятых в промышленности. Комплекс играет значимую роль во внешней торговле России — на металлы приходится около 20% экспорта страны.

Металлургия включает в себя ряд технологических процессов: 1) добыча руд металлов; 2) обогащение руд металлов; 3) извлечение и рафинирование металлов; 4) получение изделий из металлических порошков; 5) разливка металлов и сплавов и получение слитков; 6) обработка металлов давлением, термическая, термомеханическая и химико-термическая обработка металлов для получения заданных свойств. На территориальную организацию металлургии значимое влияние оказывают следующие факторы.

- 1. Большая материалоемкость — для изготовления 1 т стали расходуется до 7 т сырья и топлива. Еще больше расход сырья и топлива в цветной металлургии. Для производства 1 т свинца или цинка требуется 16 т руды и 2−3 т топлива; для производства 1 т олова нужно более 300 т руды и 1 т топлива; для производства 1 т титана или магния нужно 15−16 т руды и 30−60 тыс. кВт электроэнергии и т. д.

- 2. Высокая трудоемкость производства — поддерживать функционирование крупных металлургических предприятий можно только в больших городах. В среднем на крупном металлургическом заводе работают 20−40 тыс. человек, что при среднем коэффициенте семейности означает зависимость от данного завода не менее 90 тыс. человек. Черная металлургия — более трудоемкая отрасль, чем цветная металлургия.

- 3. Значительная энергоемкость производства. Доля энергозатрат в себестоимости стального проката составляет 30−40%. Большинство производств цветной металлургии являются еще более энергоемкими.

- 4. Большая фондоемкость — необходимы значительные материальные затраты на строительство и поддержание в рабочем состоянии металлургических предприятий.

- 5. Высокий уровень концентрации производства — основная часть продукции производится на крупных предприятиях.

- 6. Негативное влияние на экологическую обстановку. Металлургия — один из самых главных загрязнителей окружающей среды. Практически все города — центры металлургии России имеют очень загрязненную атмосферу и нарушенные природные системы в своих окрестностях.

- 7. Для металлургии характерно широкое развитие процесса комбинирования. В частности, отходы металлургических предприятий можно использовать для производства химических продуктов и строительных материалов. Руды металлов часто содержат кроме основного большое количество сопутствующих элементов. В итоге металлургические предприятия, как правило, производят большой набор продукции, и не только металлургической.

- 8. Необходимость широкого внедрения технологических новаций — применение современных технологий (конверторного способа получения стали, непрерывной разливки и др.) — позволяет значительно сократить потребление сырья и энергии, снизить загрязнение окружающей среды, увеличить качество продукции, сократить трудоемкость производства. В итоге значительные инвестиции в модернизацию производства могут резко повысить его экономическую эффективность, обеспечить рост конкурентоспособности на внутреннем и международных рынках металлов.

5) коксование угля; 6) производство чугуна, проката черных металлов, ферросплавов, вторичную обработку (передел) черных металлов; 7) производство метизов промышленного назначения; 8) выпуск металлических изделий производственного назначения. Динамика производства основных видов продукции отрасли показана в табл. 9.4.

Технологическим стержнем черной металлургии является металлургический передел, т. е. последовательная технологическая цепочка: чугун — сталь — прокат. Все остальные производства являются в черной металлургии смежными, сопутствующими; одни из них необходимы или способствуют основному технологическому процессу (металлургический передел), другие — имеют самостоятельное хозяйственное значение, функционируя на базе побочных результатов основного технологического процесса, отходов сырья и топлива (производство строительных материалов и др.).

Таблица 9.4

Динамика производства продукции черной металлургии в России за период 1970—2012 гг., млн т

Вид продукции. | 1980 г. | 1990 г. | 2000 г. | 2010 г. | 2012 г. |

Железная руда (товарная). | 92,4. | 107,0. | 86,8. | 65,9. | 70,5'. |

Чугун. | 55,2. | 59,4. | 44,6. | 48,0. | 50,5. |

Стань. | 84,4. | 89,6. | 59,2. | 68,1. | 70,4. |

Готовый прокат. | 59,7. | 63,7. | 46,7. | 56,5. | 59,0. |

Стапьные трубы. | 10,7. | 11,9. | 5,0. | 10,0. | 9,7. |

*Данные за 2011 г.

Источник: Российский статистический ежегодник. М.: Росстат, 2005,2013.

В России черная металлургия получила значительное развитие с начала XVIII в. (период правления Петра I), когда для оснащения армии, развития хозяйства потребовалось много чугуна и стали. Первые относительно крупные предприятия возникли в Туле и на Урале, они работали на местных рудах и древесном угле. В советский период были построены новые мощные комбинаты на Урале (около месторождений руды), в Кузнецком угольном бассейне, вблизи месторождений железной руды Курской магнитной аномалии, на севере Европейской России.

Максимальными объемы выпуска черных металлов были достигнуты в конце 1980;х гг., но это определялось прежде всего неоправданно высокой металлоемкостью отечественного машиностроения. В развитых странах уже с 1950;х гг. использование стали как конструкционного материала стало сокращаться. Другим недостатком развития черной металлургии в России в советский период было широкое применение отсталых технологий. До 1990;х гг. в выпуске стали доминировал мартеновский метод, от которого уже в 1970;е гг. отказались США, Япония и страны Западной Европы. Чрезмерно большими были потери металла на стадии передела сталь — прокат. Очень медленно происходило обновление основных производственных фондов отрасли. Во время кризиса начала 1990;х гг. объемы производства в отрасли сократились примерно в два раза, но с 1995 г. они вновь стали расти. Около половины продукции российской черной металлургии в последние годы поступает на мировой рынок.

В черной металлургии выделяют три типа предприятий: 1) комбинат полного цикла, где осуществляется полная цепочка технологических процессов, в результате получают чугун, затем — сталь, затем — прокат; 2) заводы неполного цикла: доменные заводы (на которых выплавляют чугун), сталелитейные заводы (на которых выплавляют сталь), сталепрокатные заводы (на которых выпускают прокат), в том числе трубопрокатные заводы, заводы по производству ферросплавов (сплавов чугуна с легирующими металлами — марганцем, хромом и др.), электрометаллургические заводы (производство стали и проката из железорудного концентрата без стадии чугуна); 3) «малая металлургия» — металлургические цеха в составе машиностроительных заводов. При этом в России производство черных металлов сконцентрировано на крупных комбинатах полного цикла — на 30 предприятиях выпускается более ¾ всей продукции отрасли.

Высока также степень территориальной концентрации производства черных металлов. Особенно явно она проявляется в добыче железной руды — 2/3 приходится на месторождения Курской магнитной аномалии в Белгородской (Лебединское, Стойленское, Яковлевское) и Курской (Михайловское) областях. По 10−15% железной руды добывается в Северо-Западном (Костомукша и др.) и Уральском (Качканарское и другие месторождения) федеральных округах. Остальная часть железной руды добывается в СФО (Кемеровская, Иркутская области). Производство стали, проката и стальных труб по федеральным округам представлено в табл. 9.5. По всем главным видам продукции лидирует УФО. Слабо развито производство на Северном Кавказе и Дальнем Востоке, хотя последний обладает большими запасами металлургического сырья.

В конечном итоге в России можно выделить три основные металлургические базы — группы предприятий, которые используют общие рудные или топливные ресурсы и обеспечивают главные потребности страны в черных металлах.

- 1. Уральская металлургическая база (Свердловская и Челябинская области УФО, прилегающие районы Оренбургской области, Республики Башкортостан, Пермского края) — самая старая в России, на нее приходится около ½ производства стали, проката и труб. Мощнейшие комбинаты полного цикла расположены в Магнитогорске, Челябинске, Нижнем Тагиле, Новотроицке. Самые крупные в стране трубные заводы находятся в Челябинске, Первоуральске, Полевском, Каменск-Уральском. Имеются собственные месторождения железных руд, но основную массу сырья приходится завозить с месторождений Курской магнитной аномалии и из Казахстана. Есть небольшие месторождения марганцевых и хромовых руд, но их также не хватает. Основную массу коксующегося угля привозят из Сибири (Кузнецкий бассейн). В итоге базу можно считать неперспективной, так как предприятия не обеспечены ни сырьем, ни топливом.

- 2. Сибирская металлургическая база сформировалась в 1930;е гг. около месторождений коксующегося угля Кузнецкого бассейна. Главный центр — Новокузнецк. База наиболее обеспечена сырьем, так как располагает необходимыми месторождениями железной и марганцевой руд. Не хватает только хрома (завозится из Казахстана). Недостатком базы является ее территориальная удаленность от основных потребителей продукции в России и зарубежных странах.

- 3. Центральная металлургическая база сформировалась в 1960;е гг. в европейской части страны. Главные комбинаты полного цикла расположены в Череповце («Северсталь») и Липецке (Новолипецкий металлургический комбинат). В Старом Осколе действует мощный электрометаллургический комбинат, производящий сталь сразу из железорудного концентрата (методом прямого восстановления железа). На территории этой базы находятся крупнейшие в стране месторождения железных руд. Но уголь приходится завозить из Кузнецкого и Печерского бассейнов, а марганец и хром — из других государств. Тем не менее эта база является наиболее перспективной, так как здесь расположены самые современные предприятия черной металлургии сравнительно близко от основных потребителей продукции внутри страны и экспортных портов.

Цветная металлургия включает в себя добычу руд цветных металлов, их обогащение, выплавку черновых металлов, рафинирование (очистку черновых металлов), производство сплавов и проката, а также добычу алмазов и других драгоценных камней. В общем виде технологическая цепочка в цветной металлургии выглядит так: добыча руд — обогащение руд (получение концентрата руд) — плавка в печах обогащенной руды (получение чернового металла) — рафинирование (очищение от вредных примесей, получение рафинированного (очищенного) металла в виде проката).

Таблица 9.5

Производство основных видов продукции черной металлургии по федеральным округам Российской Федерации в 2012 г., млн т

Федеральный округ. | Сталь. | Готовый прокат. | Стальные трубы. |

Центральный. | 15,8. | 14,8. | 0,5. |

Северо-Западный. | 11,0. | 8,9. | 1,0. |

Южный. | 3,3. | 1,1. | 2,4. |

Северо-Кавказский. | 0,0. | 0,0. | 0,0. |

Приволжский. | 5,1. | 5,1. | 1,9. |

Уральский. | 26,8. | 21,7. | 3,7. |

Сибирский. | 7,7. | 6,7. | 0,2. |

Дальневосточный. | 0,7. | 0,7. | 0,0. |

Россия в целом. | 70,4. | 59,0. | 9,7. |

Источник: Регионы России. Социально-экономические показатели [20 131: стат. сб. М.: Росстат, 2013.

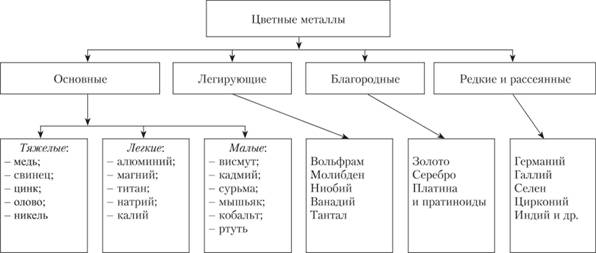

В связи с большим разнообразием используемого сырья и конечного продукта — цветных металлов, которые находят широкое применение в современной промышленности, цветная металлургия характеризуется сложной структурой (рис. 9.1). В ее состав входят медная, свинцово-цинковая, никель-кобальтовая, алюминиевая, титано-магниевая, вольфрамо-молибденовая, оловодобывающая промышленность, а также производство благородных и редких металлов, алмазов и драгоценных камней.

Цветная металлургия России развивается в основном на собственной сырьевой базе, по обеспеченность отрасли разными видами сырья неодинаковая, особенно при перспективной оценке. Обеспеченность сырьем составляет: медными рудами — 85 лет, свинцом и цинком — около 100, оловом — 55, никелем — 70, вольфрамом — 58, молибденом — около 130 лет. Не хватает высококачественных бокситов. В последние 20 лет состояние сырьевой базы цветной металлургии ухудшалось, главным образом из-за следующих причин: 1) выбытие мощностей по добыче руды не компенсировалось вводом новых; 2) произошло истощение запасов руд во многих крупных месторождениях из-за их чрезмерной длительной эксплуатации; 3) сократились масштабы геолого-разведочных работ.

Рис. 9.1. Группы и подгруппы цветных металлов.

Руды тяжелых металлов имеют низкий процент содержания металла в руде. Поэтому необходима работа по их обогащению и предприятия предпочтительно размещать в местах добычи руды. В частности, медные руды содержат 5% и менее меди, а в концентрате содержание меди увеличивается до 35%. Содержание металла в свинцово-цинковых рудах 5−6% и менее, а в концентрате — 78%. Содержание олова в оловянных рудах — менее 1%, а в концентрате — 65%. Получение концентратов руд цветных металлов позволяет транспортировать их на большие расстояния и тем самым территориально разобщить процессы добычи, обогащения и непосредственно металлургический передел.

Большинство производств выделяются значительной топливоемкостью. Так, для производства 1 т никеля нужно до 5 т топлива, 1 т цинка — 3 т, 1 т черновой меди — 3−4 т, глинозема — 10−12 т. Производство многих цветных металлов требует потребления большого количества электроэнергии. Особенно высокая энергоемкость характерна для выплавки легких металлов. Например, для выплавки 1 т титана требуется 30−60 тыс. кВт-ч электроэнергии, магния и алюминия — 17−20 тыс. кВт-ч. Поэтому размещение предприятий по выплавке легких металлов определяется в первую очередь электроэнергетическим фактором. Крупнейшие заводы размещаются около мощных ГЭС, которые вырабатывают самую дешевую электроэнергию.

Добыча и обогащение руд, выплавка некоторых металлов требует больших расходов воды. Так, чтобы получить 1 т медно-никелевых руд, нужно использовать 15−20 м3 воды. Развитие на базе предприятий цветной металлургии некоторых химических производств еще более увеличивают потребность этой отрасли промышленности в воде.

Организационной особенностью цветной металлургии является широкое развитие производственного комбинирования, когда в одном месте сосредотачиваются тесно связанные между собой добыча, обогащение, выплавка основного и ряда сопутствующих цветных металлов, рафинирование. Практикуется и межотраслевое комбинирование, особенно с химической промышленностью, базирующееся на комплексной переработке сырья и утилизации производственных отходов. В результате основных технологических процессов в цветной металлургии получают сернистый газ, серную кислоту, серу, хлор, некоторые виды минеральных удобрений.

Рынок цветных металлов и драгоценных камней в России довольно сильно монополизирован. На долю восьми компаний, составляющих менее 1% количества организаций, действующих в цветной металлургии, приходится почти половина всего объема выпускаемой продукции. Компании «РУСАЛ» и «АЛРОСА» обеспечивают до 99% российского производства алюминия и алмазов соответственно. Компания «Норильский никель» выпускает более 40% российских металлов платиновой группы, свыше 70% меди, около 90% никеля. «РУСАЛ» и «Норильский никель» являются крупнейшими в мире производителями алюминия и никеля соответственно. На внешние рынки они поставляют до 90% производимой продукции. В советский период эти металлы (как и большая часть других цветных металлов) потреблялись внутри страны в основном предприятиями военно-промышленного комплекса. В настоящее время спрос на цветные металлы внутри России невелик, что и обусловливает большую зависимость производства от конъюнктуры мирового рынка металлов.

Алюминиевая промышленность в цветной металлургии отличается самыми большими объемами производства около 3 млн т металла в год. Сырьем для получения алюминия в России являются: а) бокситы (месторождения в Северо-Западном и Уральском федеральных округах); б) нефелины (в Северо-Западном и Сибирском федеральных округах). Из алюминиевых руд вначале выделяют окись алюминия — глинозем (Бокситогорек, Ачинск и другие центры). Размещение предприятий по производству глинозема определяется преимущественно сырьевым фактором — производство материалоемкое. Затем глинозем доставляют в районы, где вырабатывается большое количество дешевой электроэнергии.

Производство металлического алюминия — очень энергоемкое производство. Вот почему центры выплавки алюминия приурочены к районам и населенным пунктам, в которых функционируют мощные ГЭС. Около 90% выплавки алюминия в России приходится на СФО (Красноярск, Братск, Саяногорск, Шелехов, Новокузнецк). В Красноярском крае строятся новые алюминиевые заводы — в Тайшете и около Богучанской ГЭС. Важные алюминиевые заводы расположены также в Волгограде, Волхове (Ленинградская область), Надвоицах (Республика Карелия), Кандалакше (Мурманская область), Краснотурьинске и Каменск-Уральском (Свердловская область). В последнем регионе, испытывающем дефицит электроэнергии, производство алюминия наименее эффективно с экономической точки зрения.

Медная промышленность использует небогатые руды, поэтому обязательная стадия производства — обогащение, а основные предприятия расположены около месторождений медных руд. В настоящее время самые крупные месторождения по объемам добычи находятся в районе Норильска (Красноярский край). Большое количество месторождений, но небольших, в значительной степени уже выработанных, находится па У рале — около городов Медиогорск, Гай, Сибай, Карабаш, Красноуральск, Ревда, Кировград. В небольших количествах добывается медная руда в Мурманской области (Печенга) и в Карачаево-Черкесской Республике (Уруп).

В настоящее время уральские заводы — Медногорский в Оренбургской области, Карабашский в Челябинской области, Ревдинский, Красноуральский и Кировградский в Свердловской области — не обеспечиваются местной рудой и частично работают на концентратах из Казахстана. Производят черновую медь также в Норильске (Красноярский край) и, в основном из норильского концентрата, в Мончегорске (Мурманская область). Рафинирование меди размещается вблизи производств чернового металла — в городах Норильск, Мончегорск, Кыштым (Челябинская область) и Верхняя Пышма (Свердловская область).

Никелевая промышленность располагается на территории РФ в тех же районах, что и медная. Самое масштабное производство около крупных месторождений находится в Норильске. Руды здесь добывается больше, чем имеется мощностей по производству металла, кроме никеля из руды извлекают кобальт, платину и другие металлы. Избыточные медно-никелевые концентраты направляются в Мончегорск (Мурманская область), где имеется и собственная небольшая добыча руды (Печенга). На третьем месте находится Урал с никелевыми заводами в городах Орск (Оренбургская область), Верхний Уфалей (Челябинская область) и Реж (Свердловская область), расположенных возле небольших месторождений.

Свинцово-цинковая промышленность использует полиметаллические руды, месторождения которых находятся в горных районах. В России это Кавказ (Садон), предгорья Алтая (Салаирское и Орловское месторождения), СихотэАлинь (Дальнегорск) и хребты Забайкалья (Нерчинский завод и др.). Выпуск металлов, как правило, привязан к месторождениям, но одновременно свинец и цинк производят лишь во Владикавказе (Республика Северная Осетия — Алания). В Забайкальском крае производят только свинцовые и цинковые концентраты, которые поступают в другие районы страны. В Приморском крае (Дальнегорск) производят свинец и цинковые концентраты, а в Кемеровской области (Белово) — цинк и свинцовые концентраты. Цинк из привозных концентратов (российских, казахстанских и среднеазиатских) производят в Челябинске. Российские свинец и цинк, в отличие от алюминия, меди и никеля, не пользуются спросом на мировом рынке цветных металлов. Поэтому производство за последние 20 лет существенно сократилось.

Оловянная промышленность в России сконцентрирована на Дальнем Востоке, где расположены основные месторождения — Депутатское и Эсэ-Хайя в Республике Саха (Якутия), Солнечное в Хабаровском крае, Перевальное и Хрустальненское (Кавалерово) в Приморском крае. Самое западное месторождения олова Шерловая Гора находится уже в Сибири (Забайкальский край). Производство металлического олова расположено в Новосибирске по пути следования концентратов из районов добычи (восточных) в районы потребления (западные).

Производство легирующих металлов вольфрама и молибдена целиком приурочено к месторождениям, так как содержание металлов в руде составляет десятые доли процента. И вольфрам, и молибден одновременно добываются на Джидинском (Республика Бурятия) месторождении. Кроме этого молибден добывается в Забайкальском крае и Республике Хакасия, а вольфрам — в Приморском крае. Российские легирующие металлы и олово также не пользуются спросом на мировом рынке, поэтому объемы производства за последние 20 лет сократились почти в 10 раз, многие предприятия (Тырныаузский вольфрамо-молибденовый комбинат в Кабардино-Балкарской Республике, Депутатский оловянный комбинат в Республике Саха (Якутия) и др.) в настоящее время не действуют.

Территориально совпадают также добыча и производство золота. Основные запасы золота на территории РФ сосредоточены в рудных (коренных) месторождениях, но их освоение требует значительных затрат. Поэтому разрабатываются в основном россыпные месторождения золота, на освоение которых требуется значительно меньше средств и времени. Около 2/3 добычи золота в России дает ДВФО, в котором больше всего производится этого металла в Республике Саха (Якутия) — в восточной части, Магаданской области и Чукотском АО. В основном это небольшие прииски, многие из которых разрабатываются еще с 1930;х гг. Но открыты и крупные коренные месторождения — Нежданинское и др. На втором месте по производству золота находится СФО, в котором выделяются Иркутская область (с крупными месторождениями около города Бодайбо) и Красноярский край. На третьем месте — Уральский округ с Кочкарским (Челябинская область) и Березовским (Свердловская область) месторождениями.

В России к цветной металлургии относится также добыча алмазов. В настоящее время 99% добычи алмазов приходится на западную часть Республики Саха (Якутия), где расположены месторождения Айхал, Эбеляхское и др. Кроме этого имеется добыча алмазов на севере Пермского края. Крупные, но пока не разрабатываемые месторождения открыты в Архангельской области (Ломоносовское и др.).

Значительная часть алмазов и золота, добываемых в России, поступает на внешние рынки. Но эти рынки очень неустойчивые, так как драгоценные металлы и камни имеют не только промышленное, но и большое инвестиционное значение — цены на них могут колебаться в широких пределах в течение коротких промежутков времени. Большая волотильность (неустойчивость) мирового рынка является серьезным препятствием для устойчивого развития российских добывающих компаний.