Точность обработки и методы её достижения

Сущность первого метода заключается в том, что к обрабатываемой поверхности заготовки рабочий подводит инструмент и с короткого участка снимает стружку. После этого станок выключают и производят замер частично обработанной поверхности. Определяется величина отклонения размера от заданного чертежом и положение инструмента корректируется путём отсчета по лимбу станка. Затем снова осуществляют… Читать ещё >

Точность обработки и методы её достижения (реферат, курсовая, диплом, контрольная)

Под точностью реально существующей детали понимают степень её приближения по размерам, геометрической форме, правильности взаимного расположения обрабатываемых поверхностей и их шероховатости к аналогичным параметрам, заданным по чертежу.

От точности изготовления изделий зависит долговечность и надёжность их эксплуатации. Используемые в настоящее время мощные и высокоскоростные машины не могут функционировать, если они не обладают достаточной точностью, поскольку в местах сопряжения различных деталей будут иметь место зазоры и неправильное взаимодействие поверхностей, что вызовет дополнительные деформации, вибрации и преждевременный износ. Поэтому требования к точности изготовления деталей в машиностроении постоянно ужесточаются. В зависимости от назначения того или иного изделия допуски на детали могут изменяться от сотых долей миллиметра до десятых долей микрометра. Чем выше требования к точности изготовления деталей, тем сложнее технологический процесс механической обработки, выше его трудоёмкость и стоимость, но при этом обеспечивается взаимозаменяемость при сборке, появляются предпосылки её автоматизации, а также облегчается проведение ремонта машин в условиях их эксплуатации.

При разработке технологического процесса технолог должен обеспечить заданную по чертежу точность изготовления отдельных деталей при высокой производительности и экономичности их изготовления, выбрать необходимые измерительные инструменты для контроля точности обработки и сборки, назначить межоперационные технологические допуски и размеры и обеспечить возможность их выполнения.

В машиностроении существует два метода достижения заданной точности обработки: метод «пробных ходов и промеров» и метод «автоматического получения размеров на настроенных станках».

Сущность первого метода заключается в том, что к обрабатываемой поверхности заготовки рабочий подводит инструмент и с короткого участка снимает стружку. После этого станок выключают и производят замер частично обработанной поверхности. Определяется величина отклонения размера от заданного чертежом и положение инструмента корректируется путём отсчета по лимбу станка. Затем снова осуществляют пробную обработку участка заготовки, производят замер и корректировку инструмента до тех пор, пока не будет получен необходимый размер, заданный чертежом. После этого производят обработку заготовки по всей её длине. При обработке следующей заготовки весь процесс настройки инструмента повторяют.

При использовании этого метода широко используется разметка, когда на поверхность заготовки наносятся контуры будущей детали, положения осевых линий отверстий, а рабочий старается совместить положение и направление движения инструмента с линиями разметки, обеспечивая при этом заданную форму обрабатываемых поверхностей.

Метод пробных ходов и промеров имеет следующие достоинства:

- — на неточном оборудовании существует возможность получения высокой точности обработки;

- — при неточной заготовке путем правильного распределения припуска исключается появление брака;

- — износ режущего инструмента не влияет на точность обрабатываемых поверхностей;

- — отсутствует необходимость наличия сложных и дорогостоящих приспособлений.

Метод имеет и ряд серьёзных недостатков:

- — низкая производительность из-за большого числа вспомогательных ходов;

- — возможность появления брака по вине рабочего;

- — высокая себестоимость обработки и трудоёмкость;

- — зависимость достигаемой точности обработки от минимально возможной толщины снимаемой стружки на используемом станке (на токарном станке при работе обычным резцом минимальная толщина снимаемой стружки 0,02 мм — гарантировать получение размера с погрешностью меньше этой величины невозможно).

При изготовлении уникальных изделий тяжелого машиностроения первоначально обрабатывается наиболее ответственная и трудоемкая поверхность. На нее составляется специальный формуляр, в который заносятся полученные линейные размеры и который является исходным документом для изготовления сопрягаемой детали.

Метод пробных ходов и промеров применяется в единичном, опытном и мелкосерийном производствах, при обработке деталей тяжёлого машиностроения, а также для получения годных деталей из бракованных заготовок. В крупносерийном производстве метод используется при шлифовании для компенсации износа шлифовального круга.

Для осуществления метода пробных ходов применяются универсальные станки.

Метод автоматического получения размеров на настроенных станках заключается в том, что станок предварительно настраивается на определенный размер, и точность обработки достигается автоматически без участия рабочего. Положение заготовки относительно режущего инструмента при этом определяется приспособлением. Точностные показатели обработки заготовки обеспечиваются за один рабочий ход инструмента. На настроенном станке обрабатывается вся партия заготовок без какой-либо корректировки положения инструмента.

Метод имеет следующие преимущества:

- — повышается точность обработки, которая не зависит от минимально возможной толщины снимаемой стружки и квалификации рабочего;

- — снижается величина брака;

зз.

- — повышается производительность обработки за счет снижения потерь времени на вспомогательные движения и разметку;

- — рабочие высокой квалификации заняты на ответственных операциях настройки станка; на самих же станках работают рабочие низкой квалификации;

- — повышается экономичность производства.

Субъективным фактором снижения точности настройки служит квалификация наладчика.

Метод автоматического получения размеров используется в крупносерийном и массовом производстве, когда затраты на настройку станков окупаются большим количеством выпускаемой продукции. Обработка по такому методу осуществляется, например, на гидрокопировальных и многорезцовых полуавтоматах, расточных и продольно-строгальных станках и др.

Метод используется и на станках, имеющих систему адаптивного управления, снабженную датчиками, которые в автоматическом режиме осуществляют контроль параметров процесса резания, износа инструмента, размеров обрабатываемых поверхностей и т. д. При приближении реального размера обрабатываемой детали к верхнему или нижнему предельному отклонению поля допуска, система дает команду на автоматическую подналадку станка, в результате чего осуществляется, например, корректировка положения инструмента. При достижении размера обработки в соответствии с заданным по чертежу станок автоматически выключается.

Степени точности по ЕСДП называются квалитетами, которых установлено 19: 01, 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17. Точность от квалитета 01 убывает к квалитету 17.

Каким бы методом ни обрабатывались детали, их размеры и формы поверхностей не могут быть идеально точными, и будут отличаться между собой и от заданных по чертежу на величину погрешности, которая зависит от многих параметров.

Погрешность — это разница между реальным размером детали и заданным по чертежу.

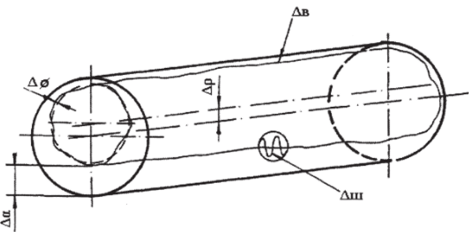

Все погрешности, возникающие в процессе обработки изделий, подразделяются на систематические и случайные. В общем виде погрешности обработки могут быть классифицированы следующим образом (рис. 1.8): Да — погрешности размера; Ар — погрешности взаимного расположения поверхностей; Аф — погрешности формы поверхности; Ав — волнистость поверхности; Дш — шероховатость поверхности.

Рис. 1.8. Погрешности обработки.

В зависимости от условий обработки следует различать доминирующие погрешности, которые в большей степени влияют на точность получения тех или иных размеров и должны быть учтены при анализе обработки деталей. Например, при сверлении, развертывании, нарезании резьбы метчиком, т. е. при обработке мерным инструментом, погрешность будет зависеть от точности самого инструмента. При точении заготовок на токарных станках, фрезеровании плоскостей на универсально-фрезерных станках, при шлифовании заготовок на плоскошлифовальных станках и др., точность обработки определяется настройкой инструмента относительно обрабатываемых поверхностей, т. е. настройкой станка. При использовании в процессе обработки приспособлений, таких как, например, кондуктор, точность будет зависеть от точности изготовления самого приспособления, в частности расположения кондукторных втулок.