Планирование производства.

Интегрированное планирование цепей поставок

ВОПРОСЫ ПРАКТИКИ Начиная с 1950;х гг. марка Levi’s вынуждена была соперничать с другими брендами и более дешевой одеждой из-за границы. Это приводило к закрытию американских фабрик и переносу производства к субподрядчикам. Большая часть джинсов Levi’s для североамериканского рынка отшивается в Латинской Америке (Мексика, Гаити, Доминиканская Республика и т. д.). Как правило, это страны с дешевой… Читать ещё >

Планирование производства. Интегрированное планирование цепей поставок (реферат, курсовая, диплом, контрольная)

В цепи поставок в производственном процессе могут принимать участие большое количество участников. Цепь поставок — интегрированная структура, имеющая связанные технологические процессы и включающая в себя несколько компаний, территориально удаленных друг от друга. Задачей производственного планирования является создание оптимального производственного плана для каждого предприятия цепи поставок. В рамках цепи поставок цели производственных предприятий фокусируются на прибыльности и интересах акционеров, а также увязываются с удовлетворением клиентов. Поэтому цель интегрированного производственного планирования состоит в максимизации показателей степени готовности поставок и выполнении сроков при одновременном обеспечении оптимальной загрузки мощностей и минимальных затрат на поддержание необходимого уровня запасов [11].

Процесс производственного планирования цепей поставок можно разбить на шесть этапов.

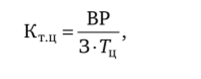

Этап I. Планирование производственной схемы. Если технология производства достаточно сложна и не может быть реализована на мощностях одного предприятия либо в рамках уже действующих технологических цепочек, данный производственный процесс выделяется в отдельную технологическую цепочку, в которую могут быть вовлечены компании, удовлетворяющие требованиям критерия технологической ценности (Кгц):

где ВР — выручка от реализации продукции, которая может быть использована в рамках технологической цепочки, руб.; 3 — затраты на производство продукции, которая может быть использована в рамках технологической цепочки, руб.; Тц — длительность технологического цикла производства продукции, которая может быть использована в рамках технологической цепочки, дней.

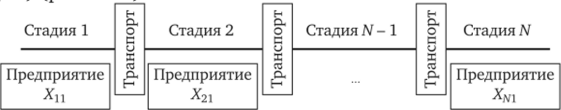

Критерий технологической ценности характеризует ежедневную эффективность производства продукции, которая может быть использована в рамках технологической цепочки. Поэтому на первом этапе принципиально важным стоит вопрос о выборе предприятий-продуцентов и определении последовательности их взаимодействия в технологической цепочке (совокупность технологических этапов по производству продукции), порядка совершения операций в рамках технологического цикла, а также порядка отгрузки и передачи полуфабрикатов, определении порядка взаимодействия с предприятиями внешними по отношению к технологической цепочке (например, транспортные организации) (рис. 4.10).

Рис. 4.10. Производственная схема в цепи поставок.

Подобная схема организации производственного цикла предъявляет высокие требования к деятельности провайдеров логистических услуг, представляя их как системных логистических провайдеров. Основными функциями системных провайдеров являются:

- • хранение продукции;

- • формирование партий отправки с учетом последовательностей производственного процесса;

- • полная ответственность за процессы — от прихода товара, складирования, транспортировки до поставки его на сборочную линию (на последний этап производственного процесса);

- • определение потребностей в поставках модулей в зависимости от этапов производственного процесса.

Этап II. Формирование календарного плана. Календарный план (рис. 4.11) является ключевым документом планирования производства, цель которого заключается в установлении рациональной последовательности, очередности и сроков (длительности) выполнения операций в рамках технологического процесса.

Стадия 1. | Транспорт. | Стадия 2. | Транспорт. | Транспорт. | Стадия N | |

Начало. | Начало. | Начало. | Начало. | Начало. | Начало. | |

Длительность. | Длительность. | Длительность. | Длительность. | Длительность. | Длительность. | |

Окончание. | Окончание. | Окончание. | Окончание. | Окончание. | Окончание. |

Рис. 4.11. Календарный план функционирования технологической цепи Длительность производственного цикла изготовления продукции определяется как сумма непрерывающихся длительностей выполнения основных производственных и вспомогательных операций, связанных с перемещением материального потока по стадиям производственного цикла, а также продолжительности «пролеживания» предмета производства в рабочее и нерабочее время.

При определении длительности технологического цикла изготовления партии продукции необходимо учитывать степень одновременности и параллельности их выполнения на различных стадиях производства, которые зависят от выбранного вида движения продукция от одной стадии к другой.

Различают три основных вида движения предметов производства от операции к операции: последовательный, параллельно-последовательный и параллельный.

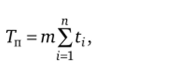

При последовательном виде движения каждая последующая стадия начинается лишь после обработки или сборки всей партии предметов производства на предыдущей стадии. Для указанного вида движения длительность технологического цикла, состоящего из п стадий, равна сумме длительностей операционных циклов:

где т — размер партии (количество) одноименных предметов производства, шт.; г — длительность i-й технологической стадии предмета производства.

При параллельно-последовательном виде двиясения передача продукции со стадии на стадию производится не всей партией, а ее частями (транспортной партией). Данный вид движения предусматривает частичное совмещение во времени выполнения смежных стадий, что обеспечивает некоторое перекрытие их во времени (рис. 4.12).

Рис. 4.12. Параллельно-последовательное движение.

Различают два варианта параллельно-последовательного сочетания операций.

Первый — длительность предшествующей стадии короче или равна последующей. При этом транспортная партия передается на следующую стадию по окончании обработки ее на предыдущей стадии.

Второй — длительность предшествующей стадии больше последующей. При этом для обеспечения непременного условия параллельно-последовательного вида движения (отсутствия простоев на стадиях) создается определенный запас продукции (от одной до нескольких транспортных партий) на предыдущей стадии, обеспечивающий бесперебойную работу на последующей.

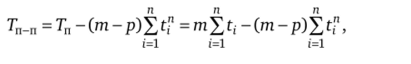

При параллельно-последовательном виде движения длительность технологического цикла производства определяют по формуле.

где р — размер транспортной партии (количество) одноименных предметов производства, передаваемых со стадии на стадию, шт.; t" —длительность меньшей из каждой пары смежных технологических стадий.

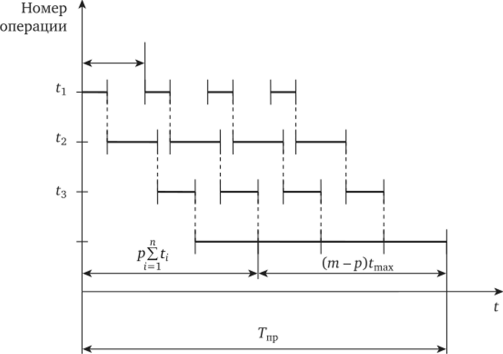

При параллельном виде движения каждая транспортная партия передается на последующую стадию немедленно по окончании ее обработки на предыдущей стадии и обрабатывается на всех стадиях без «пролеживания» (рис. 4.13). Для того чтобы это реализовать, необходимо найти из множества стадий п-ю стадию с максимальной длительностью (обозначив ее tmax), определить время обработки на ней транспортной партии и осуществить на всех стадиях запуск в обработку транспортных партий с тактом T = ptmax. Тогда длительность технологического цикла многооперационного процесса, состоящего из п стадий, при параллельном виде движения предметов производства определяется по формуле.

Для эффективной организации технологического цикла изготовления продукции должны выполняться два условия:

- 1) системные поставщики (предприятия-продуценты) должны располагаться в одной промышленной зоне вблизи сборочного завода;

- 2) процесс производства должен быть обеспечен необходимыми ресурсами с оптимизацией запасов (по возможности без применения складов на основе концепции just-in-sequence — точно в последовательности).

Рис. 4.13. Параллельное движение

На основе разработанного календарного плана составляют графики потребности в материальных ресурсах и способы их обеспечения.

Этап III. Балансировка мощностей предприятий —участников технологической цепочки. При планировании производства в цепи поставок очень важен вопрос балансировки производственных мощностей предприятий, объединенных в единый производственный цикл.

Производственная мощность — это максимально возможный выпуск продукции, предусмотренный на соответствующий период (декаду, месяц, квартал, год) в заданной номенклатуре и ассортименте с учетом оптимального использования наличного оборудования и производственных площадей, прогрессивной технологии, передовой организации производства и труда. Иными словами, производственная мощность — это пропускная способность предприятия.

В каждой система, в том числе и производственной, состоящей из отдельных предприятий, всегда имеется одно предприятие с наименьшей пропускной способностью. Это предприятие будет наиболее медленным в цепочке и будет характеризоваться максимальной продолжительностью технологического цикла.

Пропускная способность всей системы определяется наиболее медленным предприятием, задающим ритм производства. Данная организация называется узким местом и выступает ограничителем интенсивности всего потока. Производственная мощность предприятия зависит от длительности производственного цикла.

Длительность технологического цикла зависит от вида выпускаемого продукта. При производстве функциональной продукции, для которой характерна стратегия «производство на склад», производственный ритм (загруженность) не зависит от рыночных колебаний спроса. Это, как правило, массовое производство, т. е. объемы производства очень велики, одно и то же изделие выпускается большой партией с малым временем цикла. Единообразие продукции обусловливает проявлением узкого места всегда в одном и том же месте. Для такого типа производства показатели степени готовности поставок будут гарантированы и стабильны. Но возможны небольшие вариации, которые связаны с естественными случайностями, например отбраковкой, поломками, сбоями, которые могут быть компенсированы относительно небольшим буфером (запасом).

При производстве инновативной продукции (производство на заказ) изделия проектируются на заказ, следовательно, длительность цикла определяется заказом. В условиях среды с множеством проектов, в которой производится большое число различных изделий, высока вероятность перемещений узкого места внутри технологической цепи с течением времени, если к тому же различия между изготавливаемыми изделиями достаточно велики.

Анализ данного вопроса следует рассмотреть с помощью теории ограничений (theory of constraints — TOC), разработанной Элияху Голдратом, которая ориентирует на управление производственной системой посредством воздействия только на узкое место. Поскольку объем выпуска ограничен наиболее медленным процессом, другие процессы должны ориентироваться на этот критический участок во избежание бесполезного накопления излишков между стадиями.

В теории ограничений предусматривается пять шагов, описывающих управление цепочкой с достижением наилучших результатов.

- 1. Выявление узкого места (ограничения) системы.

- 2. Принятие решения о наилучшем использовании системных ограничений.

- 3. Подчинение других процессов процессу узкого места.

- 4. Расшивка узких мест системы.

- 5. Если узкое место не устранено, то возврат в п. 1.

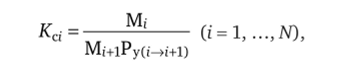

Для оценки соответствия пропускной способности предприятий-участников со своими смежниками в рамках технологической цепочки рассчитывается коэффициент сопряженности мощностей по каждой связи технологической цепочки (Ка) [3]:

где М; — мощность i-ro предприятия по производству полуфабриката для (i + 1)-го предприятия в рамках технологической цепочки; М;+1 — мощность (i + 1)-го предприятия по переработке полуфабриката, полученного от i-ro предприятия в рамках технологической цепочки; Р — удельный расход продукции i-ro предприятия для производства единицы продукции (i + 1)-го предприятия в рамках технологической цепочки; N — число предприятий в технологической цепочке.

Если Ка < 1, то данная связь является узким местом технологической цепочки. Таким образом, в каждом отчетном периоде в цепочке можно выявить узкое место — предприятие, деятельность которого снижает интегральную эффективность функционирования цепочки.

Руководству предприятия совместно с руководством технологической цепочки необходимо выявить причины и источники снижения эффективности (низкая производительность какого-либо цеха, отсутствие каналов сбыта и др.) и сформировать управляющее воздействие.

Одним из способов расшивки узкого места является увеличение так называемой защитной мощности (например, монтаж дополнительного оборудования). Защитная мощность служит буфером против увеличения объемов производства, ее основная роль — обеспечение максимально удовлетворения потребностей рынка сбыта. Чем более непредсказуем спрос, тем большая защитная мощность окажется необходимой. Но, как и в случае с товарными запасами, не все свойства излишней мощности положительны. При создании буферных запасов мощностей нужно определить их оптимальную величину и объем инвестиций. При данном варианте требуются значительные капитальные вложения. Следует учитывать факт того, что в зависимости от поступающих заказов некоторые процессы могут оказаться перегруженными производством одного вида изделий, тогда как другие будут недостаточно загружены производством другого. Подобная стратегия носит реактивный характер.

Есть второй подход к управлению узким местом, носящий упреждающий характер. Данный подход заключается в нахождении месторасположения узкого места путем прогнозирования продолжительности циклов на базе прошлых заказов и анализе вновь полученных требований заказчиков. Инструментом прогнозирования поведения системы служит механизм дискретного моделирования. При такой методологии управления объемы буферизации сокращаются до минимума, при этом сохраняется защита системы от естественных изменений, характерных для потребительских товаров, неопределенность которых можно оценить.

Второй подход позволяет добиться минимизации издержек, поскольку: система управления работает по принципу упреждения, а не реагирования, т. е. корректирующие действия предпринимаются до возникновения проблем, за счет чего вмешательство обходится дешевле; защитная мощность может быть сокращена, при этом допускается перемещение узкого места.

Смысл планирования в таком случае состоял в расчете такого эффективного прохождения этих узких мест, при котором пропускная способность была бы максимальной, а также в планировании этапов до и после этих узких мест для оптимизации пропускной способности последних. Тем самым эти ограничения «расшивались» путем наращивания мощностей там, где нужно, и сдвигались в другие места системы.

Этап IV. Планирование затрат производственного процесса. Поскольку основная цель цепи поставок — максимальное удовлетворение потребностей клиентов с минимальными затратами, задачей планирования производства является оптимальное размещение производства и распределение ресурсов между контрагентами.

Как говорилось ранее, в связи со сложностью технологического процесса или с отсутствием производственных мощностей и технологий для производства продукции производственный процесс может быть разделен на переделы и распределен между компаниями-подрядчиками, т. е. создается контрактное производство.

При контрактном производстве могут заключаться договора на изготовление полного цикла производства (аутсорсинг) либо узлов для сборки, которые идут на комплектование более сложного устройства, и непоставка какого-либо блока может остановить весь производственный процесс. Своим возникновением контрактное производство обязано в первую очередь переводу производственных мощностей в страны, где оплата труда невысока, в целях снижения издержек производства.

На решение по разделению производственного процесса между подрядчиками (системными поставщиками) влияют следующие основные факторы:

- • отсутствие потребных мощностей и ресурсов. Нередки случаи, когда заказчик хотел бы увеличить объемы выпуска, но потенциал производителя не позволяет этого сделать. Приходится искать другого подрядчика или заключать договор с несколькими изготовителями. Как правило, системные поставщики работают со своими поставщиками и самостоятельно определяют технологию производства;

- • минимизация затрат. Экономия на издержках (в основном за счет сборочных производств) позволила западным компаниям сконцентрироваться собственно на потребителях и продвижении. Например, такие фирмы, как Cisco, HP, Dell, предпочитают не иметь своих заводов по производству серийной продукции, а вкладывать средства в разработки по заказу и размещение производственных заказов на стороне;

- • соотношение цена — качество — надежность. Системные поставщики несут полную ответственность за поставки и качество продукции. Важнейшими критериями при выборе подрядчика являются показатель соблюдения сроков выполнение заказов, наличие передовых технологий и современного оборудования, обеспечивающие высокое качество изделий и их конкурентоспособность ;

- • месторасположение (ближе к рынкам сбыта), что обеспечивает лучший доступ к рынкам и увеличение объема предложений на изделия и услуги;

- • ускорение производства продукции, обусловленное коротким жизненным циклом продукта. В маркетинге есть понятие «окно запуска» нового продукта: если продукт не будет выпущен в этот промежуток времени, он, вероятно, провалится, не выдержав конкуренции с более совершенными образцами конкурентов. Одной из наиболее распространенных реализаций приемов ускоренного производства продукта и выведения его на рынок на практике является использование услуг стороннего производителя для решения одной или нескольких задач производственного цикла.

Таким образом, распределяя процесс производства между независимыми предприятиями, каждый из которых вносит свой вклад в продукт, предприятия-сборщики приобретают гибкость и сокращают собственные издержки.

С точки зрения затрат каждая компания занимает то или иное место в цепочке создания стоимости продукта (рис. 4.14). Поставщики находятся на входе. Следующая компания добавляет стоимость к тому, что поставляют поставщики, и передает продукт следующему участнику цепочки (другому предприятию). Поэтому необходимо правильно выбирать компании для организации партнерства по производству и осуществлять правильные действия по созданию добавленной стоимости.

Стадия 1. | Транспорт. | Стадия 2. | Транспорт. | Транспорт. | Стадиям. | |

Стоимость. | Стоимость. | Стоимость. | Стоимость. | Стоимость. | Стоимость. |

Рис. 4.14. Цепочка формирования затрат производственного процесса

С другой стороны, при увеличении участников технологической цепи, как правило, растут совокупные затраты на производство продукции, требуемой клиентом.

Основная задача данного шага заключается:

- 1) в определении каждым предприятием затрат на собственное производство (см. рис. 4.14);

- 2) оптимизации производственной схемы по критерию минимизации совокупных производственных затрат и максимизации общей стоимости, создаваемой производственной системой (добавленной стоимостью).

ВОПРОСЫ ПРАКТИКИ Начиная с 1950;х гг. марка Levi’s вынуждена была соперничать с другими брендами и более дешевой одеждой из-за границы. Это приводило к закрытию американских фабрик и переносу производства к субподрядчикам. Большая часть джинсов Levi’s для североамериканского рынка отшивается в Латинской Америке (Мексика, Гаити, Доминиканская Республика и т. д.). Как правило, это страны с дешевой рабочей силой. Качество подобных джинов далеко от совершенства, не всегда есть возможность наладить должный контроль качества и соблюсти все нормы производства. Но бизнес есть бизнес. Крупной компании, чтобы оставаться конкурентоспособной, приходится зачастую сознательно идти на снижение качества продукта в целях экономии и поддержания необходимых объемов производства.

Такие джинсы недорогие. Но имеют вполне приличные лекала, что позволяет судить о том, как вещь будет сидеть на покупателе.

Производиться вещи для европейской линейки могут в таких странах, как Польша, Турция, Венгрия, Португалия и др.

В 1991 г. Levi’s оказалась вовлечена в скандал. Оказалось, что часть ее продукции была выпущена китайскими рабочими, нанятыми на условиях, которые Правительство США определило как «рабские».

Для разработки марки джинсов для розничной сети Wal-Mart компания Levi’s прибегла к услугам компании Li&Fung, крупнейшей торговой компании мира, базирующаяся в Гонконге. Li&Fung через 70 офисов в 40 странах мира занимается логистикой и дистрибуцией одежды, аксессуаров, подарочной, рекламной и сувенирной продукции, игрушек, товаров для спорта, путешествий, красоты и здоровья, предметов домашнего обихода и мебели. Кроме того, при заказе товара компания по желанию клиента берет на себя разработку дизайна, поставки сырья и комплектующих, контроль за производством и качеством.

Так, в рамках данного сотрудничества была выпущена новая марка джинсов Signature, для производства которой были организованы:

- • производство и покраска ткани в Южной Корее;

- • покрой джинсов в Бангладеш;

- • производство замков-молний в Японии;

- • поставка готовой продукции в розничные сети США и Европейского союза;

- • координация производственного процесса и транспортировки из Гонконга.

Этап V. Мотивация и согласование деятельности партнеров по производству. Мотивация участников технологической цепочки — это процесс побуждения участников к деятельности для достижения целей технологической цепи. Каждый из участников должен четко представлять цель функционирования, а также знать, что он получит при выполнении своих задач внутри технологической цепи.

Для достижения цели организации и функционирования партнерства в производстве необходимо согласовать бизнес-процессы каждого предприятия, действующего в рамках технологической цепи.

Целями технологической цепочки могут быть: повышение эффективности технологической цепочки; бесперебойное функционирование технологической цепочки; выпуск конкурентоспособной продукции.

Этап согласования предусматривает:

- • согласование производственной схемы;

- • согласование плана эффективности;

- • подготовку и согласование нормативных, технических документов;

- • определение форм оповещения, взаимодействия, воздействия;

- • утверждение даты начала функционирования технологической цепочки;

- • подписание договоров;

- • назначение управляющего по цепочке;

- • получение денежных средств и начало функционирования.

Для стимулирования предприятий, действующих в рамках технологической цепочки, необходимо на организационном этапе распределить совокупную прибыль среди предприятий таким образом, чтобы каждое предприятие, каждый руководитель и простые рабочие были заинтересованы в конечном результате деятельности всей технологической цепочки.

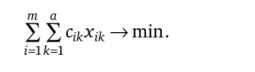

Этап VI. Планирование распределения заказов на изготовление продукции. Основная задача данного этапа заключается в размещении заказов в объемах, удовлетворяющих годовым потребностям, при минимальных суммарных затратах на изготовление с учетом производственных мощностей предприятийпродуцентов, т. е. при следующих исходных данных:

?=1,2, …, т — номер предприятия-продуцента;

k = 1,2,…, q — код наименования заказываемой продукции;

Gk — годовая потребность в к-м виде продукции;

а — производственная мощность i-ro завода-изготовителя;

Xjk — производительность i-ro завода-изготовителя по /с-му наименованию продукции (шт./ч);

cik — издержки на производство единицы к-то наименования продукции i-м заводом-изготовителем.

Необходимо оптимально распределить объем заказа между предприятиями-продуцентами (xik) на изготовление.

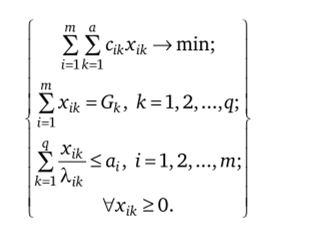

Формализуем поставленную задачу.

Суммарные затраты на изготовление продукции должны быть минимальными:

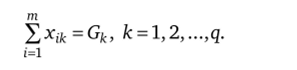

Объем заказа по каждому наименованию продукции должен быть равен годовой потребности в этом наименовании:

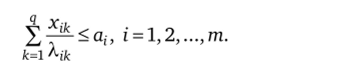

Время, затраченное на изготовление заказа г-м предприятием-продуцентом, не должно превышать его производственную мощность:

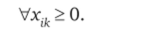

Объем заказа каждого наименования на продуценте не может быть отрицательным:

Таким образом, сформулирована задача линейного программирования, которая имеет вид.

Данный класс задач можно решать в Excel с помощью инструмента Поиск решения.

Пример 4.2.

Рассмотрим задачу распределения заказов на два вида продукции В1 и В2 между тремя заводами Al, А2 и АЗ. Исходные данные представлены в табл. 4.5, 4.6.

Рассмотрим методику решения в Excel модели распределения заказа.

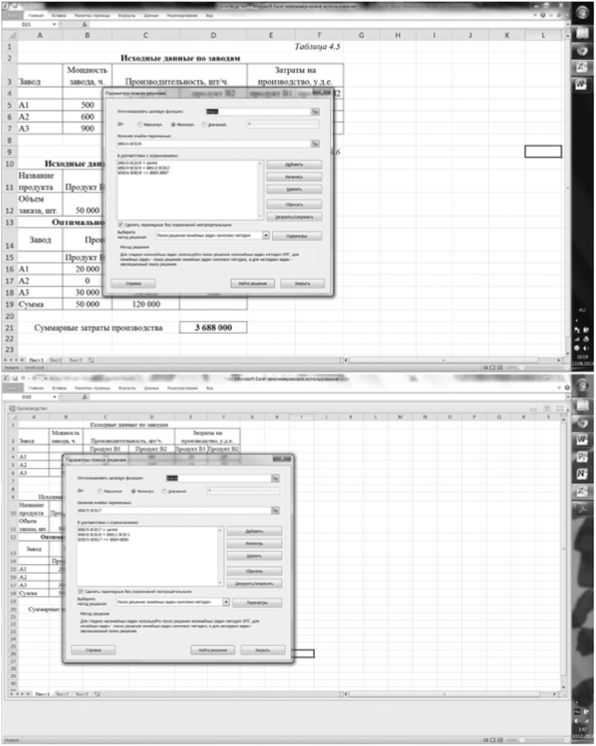

Модель в форме электронной таблицы Excel изображена на рис. 4.15.

Таблица 4.5. Исходные данные по заводам.

Завод. | Мощность завода, ч. | Производительность, шт./ч. | Затраты на производство, д. е. | ||

Продукт В1. | Продукт В2. | Продукт В1. | Продукт В2. | ||

А1. | |||||

А2. | |||||

АЗ. | |||||

Таблица 4.6. Исходные данные по заказу.

Показатель. | Продукт В1. | Продукт В2. |

Объем заказа, шт. | 50 000. | 120 000. |

Рис. 4.15. Табличная модель распределения заказа

Рабочий лист состоит из исходных данных примера (диапазон ячеек A1: F11) и оптимального решения (диапазон ячеек A12: D20), которое вычисляется автоматически. Ниже приведем объяснение того, как можно создать в Excel табличную модель.

Данные в ячейках В15: С18 — это вычисляемые значения, которые будут определять объем распределенного заказы по каждому заводу (xik).

Потребная мощность в ячейке D15 определяется следующим образом: D15 = В15/С4 + C15/D4. Аналогично рассчитываются значения ячеек D16 и D17.

В ячейках В18 и С18 рассчитана сумма производства продуктов на трех заводах.

В ячейке D20 определяется значение целевой функции по формуле СУММПРОИЗВ (B15:C17;E4:F6), которая будет минимизироваться. После ввода данных необходимо открыть инструмент Excel Поиск решения (рис. 4.16).

Ограничения модели связаны с мощностью заводов и объемом заказа по каждому виду продукции. Ограничения формируются в виде следующих условий:

$В$ 15:$С$ 17 = целое $D$ 15:$D$ 17.

Рис. 4.16. Окно Параметры поиска решения.