Получение неразъемных соединений пайкой, клепкой, склеиванием

Диаметральные зазоры в сопряжении стержня заклепки с базовой деталью должны выдерживаться строю, но чертежу, так как от этого в значительной мере зависит возможность появления изгиба стержня, смещения деталей, а при переменных нагрузках — быстрый износ и разрушение соединения. Величина этих зазоров составляет примерно 0,2 мм для заклепок с диаметром стержня до 6 мм, 0,25 мм — при 6… 10 мм и 0,3… Читать ещё >

Получение неразъемных соединений пайкой, клепкой, склеиванием (реферат, курсовая, диплом, контрольная)

Пайка — процесс соединения материалов посредством расплавленного присадочного металла, называемого припоем и имеющего температуру плавления ниже температуры плавления основного металла. В процессе пайки происходят взаимное растворение и диффузия припоя и основного металла, чем и обеспечиваются прочность, герметичность, электропроводность и теплопроводность паяного соединения. При пайке не происходит расплавления металла спаиваемых деталей, благодаря чему резко снижается степень коробления и окисления металла соединяемых деталей.

В зависимости от температуры плавления припоев различают паяние легкоплавкими и тугоплавкими припоями. Легкоплавкие припои имеют темперагуру плавления ниже 400 °C и предел прочности при растяжении 50…70 МПа, тугоплавкие припои плавятся при 500… 1100 °C и обладают пределом прочности до 500 МПа и выше.

Легкоплавкие припои состоят из олова, свинца, сурьмы, висмута и др. К легкоплавким припоям относятся оловянно-свинцовые припои марок IЮС-90, ПОС-61, IЮС-50, ГЮО-40, ПОС-30, ПОС-18, ПОС-4−6. Буква «II» в марке припоя обозначает припой, ОС — оловянно-свинцовый, цифра — процент олова. Для пайки и лужения в машиностроении применяют припои марок ПОС-40 и ПОС-30, для пайки кузовов легковых автомобилей и кабин грузовых автомобилей — припой марки ПОС-18. Однако высокая стоимость олова заставляет по возможности осуществлять пайку припоями с меньшим содержанием олова или припоями, не содержащими олова.

К тугоплавким припоям относятся медно-цинковые припои марок ПМЦ-36, ИМЦ-48, ПМЦ-54, медно-фосфорные припои марок МФ-1, МФ-2, МФ-3 и серебряные припои. Медно-цинковые припои содержат медь и цинк. В марке буква «II» обозначает припой, МЦ — медно-цинковый, цифра — процент меди. Медно-цинковые и медно-фосфорные припои применяют для паяния деталей из меди, ее сплавов и стали.

В процессе пайки применяют флюсы, которые защищают место спая от окисления при нагреве, растворяют окисные пленки и улучшают смачиваемость металла расплавленным припоем. Составы и назначение наиболее широко применяемых флюсов приведены в табл. 4.2.

Таблица 4.2.

Состав и назначение флюсов для пайки.

Состав. | Содержание, %. | Назначение. |

Для пайки тугоплавкими припоями | ||

Бура. | ||

Плавленая бура. | Пайка деталей из латуни и. | |

Поваренная соль. | бронзы. | |

Поташ кальцинированный. | ||

Плавленая бура. | Пайка деталей из меди, ста; | |

Борная кислота. | ли и друг их металлов. | |

Хлористый литий. | 38…26. | Пайка деталей из алюминия. |

Фтористый кальций. | 12…16. | и его сплавов. |

Хлористый цинк. | 8…15. | |

Хлористый калий. | 40…59. | |

Для пайки легоплавкими припоями | ||

Хлористый цинк. | О со о. | Пайка деталей из стали, ме; |

Вода. | 70…90. | ди и ее сплавов. |

Канифоль. | Пайка деталей из меди и ее. | |

сплавов. | ||

Хлористый цинк. | Пайка деталей из алюминия. | |

Хлористый натрий. | и его сплавов. | |

Прочность паяных соединений в значительной степени зависит от подготовки поверхностей под пайку. Очистку поверхности осуществляют напильниками, металлическими щетками, шлифовальными кругами, шкурками, травлением и г. д. Обезжиривают спаиваемые поверхности промывкой в бензине, ацетоне и других растворителях, в щелочных растворах, а также электрохимическим способом.

Нагрев деталей и расплавление припоя при паянии выполняют паяльниками, паяльными лампами, газопламенными горелками, в печах, в ваннах с расплавленной солью, электрическим током и другими способами. Пайка паяльниками — наиболее простой способ пайки легкоплавкими припоями. Паяльники бывают периодического и непрерывного действия. Паяльники периодического действия изготавливают из высококачественной меди. Они нагреваются отдельным источником тепла. Паяльники непрерывного действия нагреваются электрическим током. Они имеют мощность от 10 Вт до 1кВг.

Склепывание в настоящее время чаще заменяют сваркой. Заклепочные соединения применяются в основном в машинах и механизмах, испытывающих большие динамические нагрузки, вибрации. Заклепки используются также и в тех массовых сборочных единицах, где сопрягаются плохо свариваемые друг с другом материалы, к тому же стоимость крепления заклепками меньше стоимости резьбовых деталей.

В качестве материала для заклепок используются сталь, медь, латунь и алюминиевые сплавы. Медными заклепками 01…8 мм приклепывают, например, такие детали, как ферродо к дискам сцепления автомобиля, асбестовые прокладки и кожу в тормозных устройствах.

Стальные заклепки служат для соединения мелких деталей, кожухов, легких кронштейнов. Заклепки d < 8…9 мм применяют без нагрева, заклепки больших размеров нагревают до температуры 800…900 °С и расклепывают горячими. Для клепки применяют либо настольные прессы, либо специальные подвесные пресс-скобы.

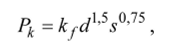

Усилие клепки рассчитывается по формуле.

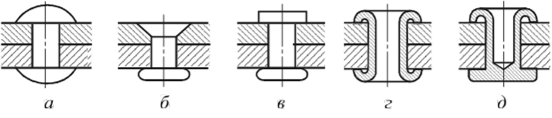

где kf— коэффициент формы головки: kf = 28,6 (сферическая); kf= 26,2 (потайная); kf= 15,2 (плоская); kr= 4,33 (трубчатая) (рис. 4.10); d — диаметр стержня заклепки, мм; s — предел прочности материала заклепки, МПа.

При соединении деталей заклепками отверстия для них обычно подготавливают заранее. Сверление отверстий иод заклепки одновременно в обеих деталях в процессе сборки применяют лишь в тех случаях, когда требуется особо повышенная точность в совпадении отверстий.

Рис. 4.10. Типы заклепок:

а — со сферической головкой; б — с потайной головкой; в — с плоской головкой; г — трубчатая; д — полу трубчатая [ 1 ].

Диаметральные зазоры в сопряжении стержня заклепки с базовой деталью должны выдерживаться строю, но чертежу, так как от этого в значительной мере зависит возможность появления изгиба стержня, смещения деталей, а при переменных нагрузках — быстрый износ и разрушение соединения. Величина этих зазоров составляет примерно 0,2 мм для заклепок с диаметром стержня до 6 мм, 0,25 мм — при 6… 10 мм и 0,3 мм — при 10… 18 мм.

Метод образования головки заклепки при сборке может быть прямой и обратный. При прямом методе удары для образования головки наносят со стороны замыкающей головки, а при обратном — со стороны закладной головки. При прямом методе заклепки для получения плотного соприкосновения склепываемых деталей необходимо тщательное обжатие; при обратном методе плотность достигается одновременно с образованием головки, и, следовательно, промежуточная операция натяжки устраняется.

Для получения качественного заклепочного соединения большое значение имеет выбор длины заклепки (выступающая часть стержня при установке заклепки от 1,3 до 1,6 диаметра стержня в зависимости от формы головок). Прочность заклепочного соединения в значительной мере зависит от размеров и формы замыкающей головки.

В зависимости от назначения сборочной единицы, ее конструктивных форм, размеров применяемых заклепок и масштаба производства клепку осуществляют на прессах с помощью специализированных приспособлений или посредством механизированного инструмента. Ручную кленку предусматривать в технологическом процессе не следует.

В связи с тем что диаметр применяемых заклепок обычно не превышает.

8… 14 мм, в большинстве случаев при сборке машин производят холодную клепку (без предварительного нагрева заклепок). При достаточной мощности клепальных средств качество клепки получается вполне удовлетворительное.

Для уменьшения при клепке смещения отверстия в соединяемых деталях целесообразно заклепки ставить не последовательно, а вразброс.

Склеивание — способ получения неподвижных неразъемных соединений деталей за счет введения между сопрягаемыми поверхностями клея. В последнее время этот способ соединения получает все большее распространение. Клеевые соединения хорошо сопротивляются сдвигу и значительным динамическим нагрузкам. Однако их тепловая стойкость не превышает 90 °C.

В конструкциях машин клеевые соединения применяются либо как самостоятельные, либо в комбинации с другими видами соединений. Например, вместо посадок H/r, H/s (прессовых) используют H/h (скользящие) с введением в зазор клея. Тугую резьбу заменяют обычной, но еборку производят с применением клея.

В качестве основной части клея применяют эпоксидную смолу ЭД-5 или ЭД-6 (67%) в смеси с дибутилфталатом (13%), полиэтилен-полиамином (7%) и портланд-цементом (13%). Этим клеем достаточно прочно склеивают текстолит-чугун, текстолит-сталь, бронзу-чугун (прочность при сдвиге.

9… 10 МПа). Существуют и другие клеи на основе современных синтетических материалов.

Склеиваемые детали очищают, обезжиривают и соединяют обычно без давления. Для склеивания листовых деталей прикладывается небольшое давление.