Работа и приборы системы питания дизельного двигателя

Многоплунжерный топливный насос состоит из корпуса 11 (рис. 161, а), служащего основой насоса. Внутри корпуса расположены насосные секции, количество которых соответствует количеству цилиндров. Каждая секция устроена и работает одинаково. В нижней части корпуса на шарикоподшипниках установлен кулачковый вал 12. Над каждым кулачком вала располагается толкатель 13 с роликом 14. Ролик при вращении… Читать ещё >

Работа и приборы системы питания дизельного двигателя (реферат, курсовая, диплом, контрольная)

В дизельных двигателях горючая смесь готовится внутри цилиндров двигателя. Впрыск топлива в область сжатого воздуха начинается за 15°… 30° до подхода поршня к верхней мёртвой точке.

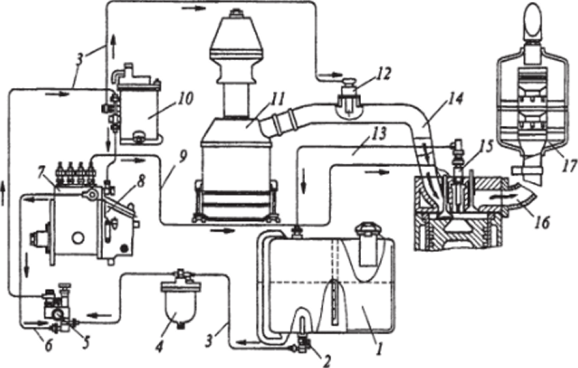

При работе двигателя (рис. 157) воздух, пройдя через воздухоочиститель 11, поступает по впускному коллектору 14 в цилиндр двигателя. При пуске холодного двигателя воздух во впускном коллекторе подогревается электрофакельным подогревателем 12. Топливо из бака 1 проходит через расходный кран 2 и по топливопроводу 3 поступает в фильтр грубой очистки 4 и, пройдя грубую очистку, топливоподкачивающим насосом 5 под давлением 0,07… 0,1 МПа (0,7… 1,0 кгс/см2) подаётся в фильтр тонкой очистки 10. Пройдя тонкую очистку, топливо поступает в топливный насос 7 высокого давления, которым по топливопроводам высокого давления 9 нагнетается в форсунки 15. Форсунки под давлением 12… 17 МПа (120… 170 кгс/см2) впрыскивают необходимыми порциями топливо в камеры сгорания цилиндров двигателя, где оно смешивается и распыляется с находящимся и нагретым за счёт такта сжатия воздухом. Приготовленная таким образом горючая смесь самовоспламеняется, после чего начинается такт расширения. Излишки топлива по сливной трубке 6, из топливного насоса 7 возвращаются обратно в топливоподкачивающий насос 5, а топливо, просочившееся через зазоры между деталями форсунок, отводится от них по сливной трубке 13 в топливный бак 1. Отработавшие газы из цилиндров по выпускному коллектору 16 и через глушитель 17 поступают в окружающую среду. Количество подаваемого топлива на различных эксплуатационных режимах обеспечивается регулятором 8.

Рис. 157. Схема системы питания дизельного двигателя:

- 1 — топливный бак; 2 — расходный кран; 3 — топливопровод низкого давления; 4 — фильтр грубой очистки; 5 — топливоподкачивающий насос; 6 — сливная трубка; 7 — топливный насос; 8 — регулятор; 9 — топливопровод высокого давления; 10 — фильтр тонкой очистки; 11 — воздухоочиститель; 12 — электрофакельный подогреватель;

- 13 — сливная трубка; 14 — впускной коллектор; 15 — форсунка; 16 — выпускной коллектор; 17-глушитель

Топливный бак служит для создания необходимого запаса топлива, обеспечивающего бесперебойную работу двигателя с полной нагрузкой в течение не менее 10 часов. Сверху бак имеет заливную горловину с линейкой для замера уровня топлива и сетчатым фильтром. Горловина закрывается крышкой с отверстием и проволочной набивкой для очистки воздуха, поступающего внутрь бака. В нижней части бака имеются сливной и расходный краны.

Топливопроводы служат для соединения и подачи топлива из бака к отдельным приборам топливной системы. Они бывают низкого и высокого давления. Топливопроводы низкого давления предназначены для подвода топлива от топливного бака к насосу высокого давления. Их изготавливают из латунных или медных трубок и присоединяют к агрегатам и приборам системы питания с помощью накидных гаек с цилиндрическим, коническим или ступенчатым зажимом.

Топливопроводы высокого давления предназначены для подвода топлива от топливного насоса высокого давления к форсункам. Их изготавливают из толстостенных цельнотянутых стальных трубок. Для плотного присоединения к форсункам и секциям топливного насоса концы трубок выполнены в виде конуса путём высадки её стенок и на трубку надевают уплотнительную шайбу.

Топливные фильтры предназначены для очистки топлива от механических примесей и воды. Различают фильтры грубой и тонкой очистки.

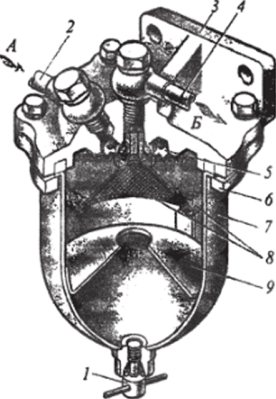

Рис. 158. Фильтр грубой очистки топлива:

1 — сливная пробка; 2 — топливоподводящая трубка; 3 — корпус; 4 топливоотводящая трубка; 5 — распределитель; 6 — нажимное кольцо; 7 — стакан; 8 — сетчатый фильтрующий элемент; 9 — успокоитель Сетчатый фильтр грубой очистки (рис. 158) имеет сетчатый фильтрующий элемент 8, состоящий из отражателя и латунной сетки с ячейками размером 0,09 мм. Он смонтирован на резьбовой втулке, которая ввёртывается в корпус 3 и прижимает к нему распределитель 5, имеющий восемь отверстий, равномерно расположенных по окружности. Фильтрующий элемент находится внутри стакана 7, который закреплен на корпусе при помощи нажимного кольца 6 и болтов. Стык между стаканом и корпусом уплотнён паронитовой прокладкой. В нижней части стакана установлен успокоитель 9. В резьбовую втулку стакана ввернута сливная пробка 1.

Во время работы двигателя топливо подводится в фильтр через топливоподводящую трубку 2 и отверстия распределителя 5. Затем оно сте-кает вниз через кольцевую щель между отражателем и стенкой стакана. Часть топлива по инерции попадает под успокоитель, где оседают механические примеси и вода, находящиеся в топливе. Через центральное отверстие успокоителя топливо поднимается вверх к сетке фильтрующего элемента. Пройдя через сетчатый элемент, топливо очищается от мелких механических примесей и через центральное отверстие корпуса поступает к топливоотводящей трубке 4.

Кроме сетчатого фильтра, применяются ленточно-щелевые, пластинчато-щелевые, фильтрыотстойники.

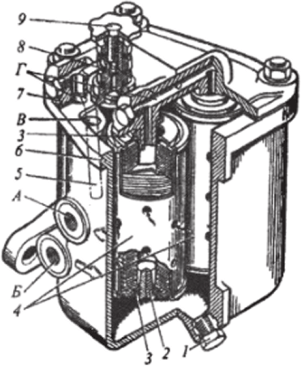

Рис. 159. Фильтр тонкой очистки топлива:

1 — сливная пробка; 2 — опорный штырь; 3 — резиновое кольцо; 4 — фильтрующий элемент; 5 — трубка для удаления воздуха; 6 — корпус; 7 — крышка; 8 — запорный шарик; 9 — продувочный вентиль; А — отверстие для входа топлива; Б — отверстие для выхода очищенного топлива; В — канал для неочищенного топлива; Г — канал для очищенного топлива Фильтр тонкой очистк и очищает топливо от мельчайших механических примесей и воды. Он имеет несколько топливнофильтрующих элементов 4 (рис. 159), установленных в корпусе 6. В нижней части корпуса предусмотрено отверстие, закрытое сливной пробкой 1, для слива отстоенного топлива из фильтра.

Фильтрующие элементы 4 состоят из цилиндрических картонных элементов, заключённых в жестяные крышки каркасов с отверстиями для прохода топлива, и фильтрующих штор, изготовленных из специальной бумаги в виде многогранной гармошки. В верхней и нижней частях фильтрующие элементы уплотнены резиновыми кольцами 3. Каждый из них надет на опорный штырь 2. Сверху на корпус фильтра устанавливается крышка 7, на которой.

смонтирован продувочный вентиль 9.

Все фильтрующие элементы работают параллельно. Поток топлива под давлением топливоподкачивающего насоса входит через отверстие, А по каналу В в корпус фильтра, а затем проходит через отверстия каркаса и через фильтрующие шторы внутрь фильтрующего элемента. Очищенное от мельчайших примесей топливо по каналам Г через отверстие Б направляется по топливопроводу низкого давления в топливный насос.

Продувочный вентиль служит для выпуска воздуха, попавшего в топливную систему двигателя. Если во время работы топливоподкачивающего насоса отвернуть рукоятку вентиля, то запорный шарик 8 под давлением топлива отходит от гнезда и через открывшееся отверстие из корпуса фильтра по трубке для удаления воздуха 5 наружу выходит топливо.

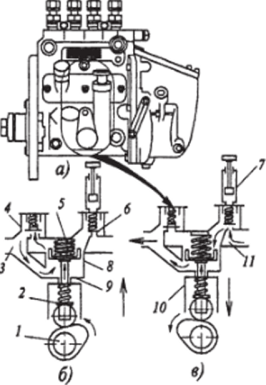

Топливоподкачивающий насос (подкачивающая помпа) служит для подачи топлива к насосу высокого давления, прокачивая его через фильтры и обеспечивая его нормальную работу на всех режимах работы двигателя. Наибольшее распространение на дизельных двигателях получили топливоподкачивающие насосы поршневого типа. Их устанавливают на корпусе топливного насоса (рис. 160, а). В действие он приводится от кулачкового вала 1 топливного насоса (рис. 160, б). Основой подкачивающей помпы служит корпус 10, внутри цилиндрической части которого помещен поршень 8. С наружной стороны в поршень упирается пружина 5, а с внутренней — шток 9 толкателя 2.

Рис. 160. Схема устройства и работы топливоподкачивающего насоса: а — место установки; б, в — схемы устройства и работы; 1 — кулачковый вал; 2 — толкатель; 3 — нагнетательный канал; 4 — нагнетательный клапан; 5 — пружина; 6 — впускной клапан; 7 — насос ручной подкачки; 8 — поршень; 9 — шток; 10 — корпус; 11 — впускной канал Впускным каналом 11, закрываемым впускным клапаном 6, цилиндр связан с впускным отверстием, через которое в насос поступает топливо, и вторым каналом — с нагнетательным 3, закрытым нагнетательным клапаном 4, по которому топливо выходит из цилиндра. Работает помпа следующим образом. При вращении вала (рис. 160, б) топливного насоса кулачок перемещает толкатель 2 вперед (на схеме вверх). Это движение через шток 9 передается поршню 8.

Давление топлива над поршнем при этом возрастает, а под поршнем снижается, поэтому впускной клапан 6 закрывается, а нагнетательный 4 открывается, и топливо из полости над поршнем перетекает в полость под поршнем. Когда кулачок при дальнейшем вращении вала начнёт отходить от ролика толкателя 2 (рис. 160, в), пружина 5, воздействуя на поршень, перемещает его вниз. При этом открывается впускной клапан 6 и топливо, поступая из фильтра грубой очистки, заполняет полость над поршнем. В этом случае нагнетательный клапан остается закрытым, а топливо из-за давления при этом под поршнем, начинает выходить из насоса по нагнетательному каналу 3. После прихода поршня вниз и при дальнейшем вращении вала 1 процесс повторяется. Для подачи топлива в фильтры при неработающем двигателе служит насос ручной подкачки 7.

Топливный насос высокого давления предназначен для подачи в камеры сгорания цилиндров дизельного двигателя точно отмеренных и в заданный момент времени порций топлива под высоким давлением. На тракторных дизельных двигателях устанавливают топливные насосы двух типов — многоплунжерные и одноплунжерные распределительного типа. Основное применение на тракторах нашли многоплунжерные насосы.

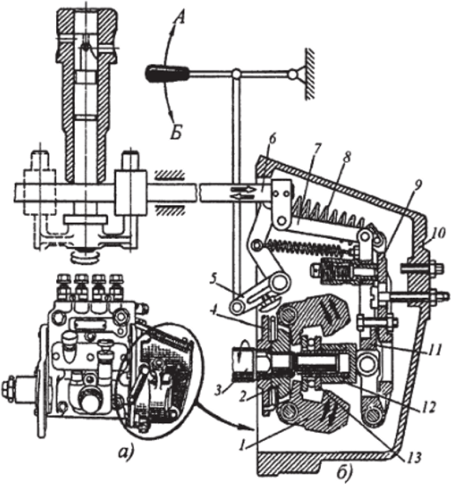

Рис. 161. Многоплунжерный топливный насос: а — устройство; б — работа рейки; 1 — пружина; 2 — плунжер; 3 — гильза; 4 — нагнетательный клапан; 5 — П-образный канал; 6 — топливопровод; 7 — перепускной клапан; 8 — головка; 9 -рейка; 10 — плита; 11 — корпус насоса; 12 — кулачковый вал; 13 — толкатель; 14 — ролик толкателя; 15 — хомутики; 16 — шайба; 17 — шестерня.

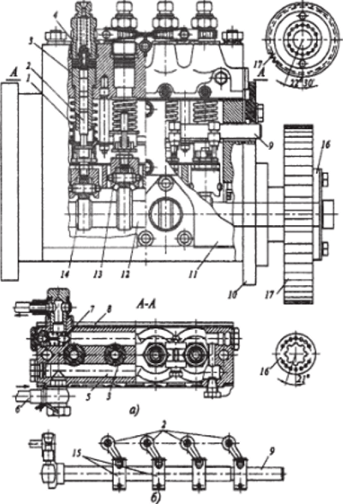

Многоплунжерный топливный насос состоит из корпуса 11 (рис. 161, а), служащего основой насоса. Внутри корпуса расположены насосные секции, количество которых соответствует количеству цилиндров. Каждая секция устроена и работает одинаково. В нижней части корпуса на шарикоподшипниках установлен кулачковый вал 12. Над каждым кулачком вала располагается толкатель 13 с роликом 14. Ролик при вращении кулачкового вала катится по профилю кулачка и заставляет толкатель совершать возвратно-поступательное движение. На верхней части корпуса укреплена головка 8 насоса с П-образным каналом 5. В головке установлены гильзы 3 с плунжерами 2, соединёнными в нижней части с пружинами 1. Над каждой гильзой находится нагнетательный клапан 4. Насос крепится в передней части двигателя болтами, пропущенными через отверстия в плите 10.

Топливный насос работает следующим образом. Топливо, пройдя через фильтр тонкой очистки, по топливопроводу 6 поступает в Побразный канал 5, в конце которого установлен перепускной клапан 7, отрегулированный на давление 0,07… 0,09 МПа (0,7… 0,9 кгс/см2). При возрастании давления в канале больше допустимого клапан пропускает топ;

либо через полый болт и трубку в топливоподкачивающий насос. При вращении кулачкового вала 12 и при набегании ролика 14 на кулачок толкатель 13 перемещается вверх и передвигает плунжер 2 вверх, одновременно сжимая пружину 1. Когда кулачок начнет уходить вниз, пружина 1 заставит плунжер также перемещаться вниз. Таким образом, во время работы насоса плунжер все время совершает возвратно-поступательные движения. Плунжеры всех насосных секций поворачиваются одновременно с помощью рейки (рис. 161, б). На ней укреплены хомутики 15, в пазы которых входят поводки плунжеров 2. Кулачковый вал насоса получает вращение от коленчатого вала двигателя. Для изменения угла опережения впрыска топлива, кулачковый вал 12 с шестерней 16 соединяют при помощи соединительной шайбы 17.

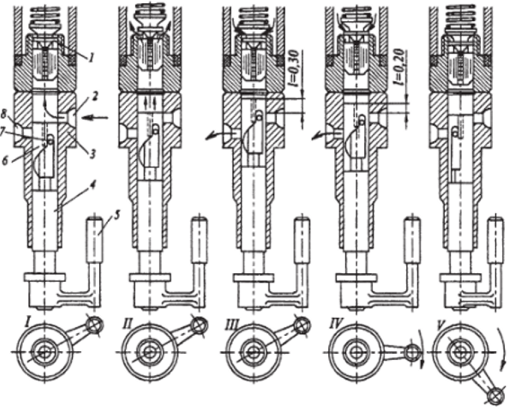

Плунжерная пара — плунжер 4 (рис. 162) и гильза 3 являются основными её элементами. Они изготовлены из легированной стали и подогнаны друг к другу с высокой точностью. В верхней части гильзы 3 имеются два отверстия: верхнее впускное 2, предназначенное для заполнения полости гильзы топливом, и перепускное 8, расположенное ниже, на противоположной стороне гильзы, и предназначенное для отвода топлива из полости гильзы в П-образный канал. В верхней части плунжера предусмотрена кольцевая выточка, верхняя кромка в которой срезана по винтовой линии для возможности регулировки количества топлива, подаваемого насосом, и носит название отсечной кромки. Кольцевая выточка с полостью гильзы 3 соединяется радиальным 7 и осевым каналами, просверленными в верхней части плунжера.

Насосная секция работает следующим образом. Когда плунжер 4 находится в нижней мёртвой точке, через впускное окно 2 топливо заполняет внутреннюю полость над плунжером (рис. 162, Г). Затем при движении вверх плунжер своей верхней частью закроет оба отверстия в гильзе 3 (рис. 162, II), давление топлива повысится, нагнетательный клапан 1, преодолевая усилие пружины клапана, откроется и топливо проходит через него вверх и оно будет поступать по топливопроводу и через форсунку впрыскиваться в камеру сгорания двигателя. Как только отсечная кромка 6 плунжера откроет перепускное отверстие 8 (рис. 162, III), давление над плунжером резко падает, нагнетательный клапан 1 под действием пружины сядет в своё гнездо, и подача топлива прекратится. При последующем вращении кулачкового вала процесс подачи топлива повторится. Для изменения количества подаваемого топлива на плунжере имеется поводок 5 (или шестерня), с помощью которого плунжер можно поворачивать вокруг его оси. Если плунжер повернуть по часовой стрелке (рис. 162, IV), то при его подъёме отсечная кромка 6 откроет перепускное окно 8 раньше и подача топлива в камеру сгорания прекратится также раньше, т. е. топлива в цилиндр будет подано меньше. Если плунжер ещё больше повернуть в ту же сторону (рис. 162, V), то одновременного закрытия обоих отверстий не.

произойдёт и подача топлива прекратится, т. е. подача топлива будет выключена.

Рис. 162. Схема действия насосной секции многоплунжерного топливного насоса:

- 1 — нагнетательный клапан; 2 — впускное окно; 3 — гильза; 4 — плунжер; 5 — поводок;

- 6 — отсечная кромка; 7 — радиальный канал; 8 — перепускное отверстие; I- впуск топлива в гильзу; //- начало подачи; III, ГУ-конец подачи; V- подача выключена

Одноплунжерный топливный насос распределительного типа. Особенность конструкции насоса заключается в том, что плунжерная пара подаёт топливо не в один цилиндр, как у многоплунжерного, а из расчёта на два, три или четыре цилиндра в зависимости от типа двигателя.

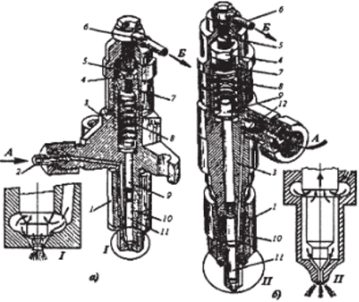

Форсунки служат для распыления топлива и равномерного его распределения в камере сгорания цилиндра. В зависимости от принятого на двигателе смесеобразования, формы и размеров камер сгорания применяются однодырчатые штифтовые форсунки (рис. 163, а) — при вихревом смесеобразовании и форсунки с многодырчатым распылителем (рис. 163, б). Форсунки каждого типа имеют некоторые конструктивные особенности и предназначены для конкретных двигателей.

Форсунка состоит из корпуса 3, к нижней части которого гайкой 1 прикреплён корпус распылителя 10 с иглой 11. Игла своим конусом плотно закрывает выходное отверстие внизу корпуса распылителя. Сверху на иглу опирается штанга 9, на которую нажимает пружина 8. Сжатие пружины изме-няется с помощью регулировочного винта 5 с контргайкой 4, ввинченного в стакан 7. Сверху форсунка закрыта колпаком, в центре которого ввернут полый болт, через который по трубке 6 топливо, просочившееся сквозь зазоры между иглой 11 и корпусом распылителя 10 и прошедшее через отверстие в стакане 7, направляется на слив (положение Б).

Рис. 163. Форсунки:

а) — однодырчатая штифтовая; б) — с многодырчатым распылителем; 1 — гайка; 2 -подводящая трубка; 3 — корпус форсунки; 4 — контргайка; 5 — регулировочный винт; 6 -сливная трубка; 7 — стакан; 8 — пружина; 9 — штанга; 10 — корпус распылителя; 11 — игла; 12 — сетка; А — подвод топлива; Б — отвод топлива Топливо по трубке 2 (положение А) подводится от топливного насоса. Пройдя сквозь сетку 12 (устанавливается только у многодырчатых форсунок), оно по каналу в корпусе 3 поступает в нижнюю часть корпуса распылителя 10. Благодаря высокому давлению топливо, преодолевая силу сжатой пружины 8, поднимает иглу 11 и образует узкую кольцевую щель между концом иглы и корпусом распылителя (рис. 163, а) или открывает путь топливу к каналу, на конце которого имеются отверстия (рис. 163, б). Топливо, выходя через узкую щель или небольшие отверстия, будет впрыскиваться в камеру сгорания в виде мелких капель.

Форсунки устанавливаются в латунные стаканы головки блока цилиндров двигателя, омываемого по бокам охлаждающей жидкостью, и крепятся гайками, навинченными на шпильки.

Регулятор. Для поддержания постоянной частоты вращения коленчатого вала двигателя при различных нагрузках необходимо с увеличением нагрузки увеличивать подачу топлива путём поворота плунжеров топливного насоса, а при её снижении уменьшать подачу топлива.

Эту работу автоматически выполняет всережимный регулятор частоты вращения или просто регулятор.

Регулятор дизельного двигателя устанавливается непосредственно на топливном насосе (рис. 164, а). Все сборочные единицы регулятора расположены в корпусе 10 (рис. 164, б), закрытом сверху крышкой. Внутрь корпуса входит конец кулачкового вала 3 топливного насоса. На валу 3 жёстко закреплена упорная шайба 4, связанная упругим звеном со ступицей 2 грузиков 1, свободно сидящей на кулачковом валу. На конце кулачкового вала свободно посажена муфта 12 с упорным шариковым подшипником 13. Муфта упирается в ролик, сидящий на оси, установленной в промежуточном рычаге 11, который тягой 7 соединён с рейкой 6 топливного насоса.

На одной оси вместе с промежуточным рычагом помещён основной рычаг 9. Оба рычага соединены болтом. Основной рычаг 9 связан с пружиной 8, второй конец которой прикреплён к рычагу, сидящему на одной оси с рычагом 5 управления регулятором.

Рис. 164. Схема устройства всерсжимного регулятора: а — место установки; б — устройство; 1 — грузик; 2 — ступица; 3 — кулачковый вал; 4 — упорная шайба; 5 — рычаг; 6 — рейка; 7 — тяга; 8 — пружина; 9 — основной рычаг; 10 — корпус; 11 — промежуточный рычаг; 12 — муфта; 13 — упорный подшипник; Л — уменьшение подачи; Б- увеличение подачи Действие всережимного регулятора заключается в следующем. При вращении кулачкового вала 3 грузики 1 под действием центробежных сил расходятся в разные стороны от центра их вращения и перемещают муфту 12 вправо. При этом муфта поворачивает промежуточный рычаг 11 по часовой стрелке и через тягу 7 передвигает рейку вправо, поворачивая плунжеры на уменьшение подачи топлива. При установившейся частоте вращения вала рейка будет неподвижна и топливо будет подаваться в строго определённом количестве.

При уменьшении нагрузки на двигатель, то есть при увеличении частоты вращения коленчатого вала двигателя, а следовательно, и кулачкового вала 3 насоса, центробежные силы грузиков окажутся больше силы натяжения пружины 8. Тогда промежуточный 11 и основной 9 рычаги будут поворачиваться по часовой стрелке дальше и одновременно передвигать рейку 6 дальше, уменьшая подачу топлива до тех пор, пока не установится частота вращения кулачкового вала. При этом рейка 6 остановится и двигатель начнёт работать в новом режиме.

При увеличении нагрузки частота вращения коленчатого вала двигателя, а следовательно, и кулачкового вала 3 будет уменьшаться, грузики 1 за счёт уменьшения центробежных сил будут сходиться, промежуточный рычаг 11 будет поворачиваться против часовой стрелки и передвигать рейку 6 влево на увеличение подачи топлива. С помощью поворота рукоятки в положения, А или Б через рычаг 5 можно изменять натяжение пружины 8. При этом будет изменяться и сила её упругости, давая возможность при каждой перестановке рукоятки задавать двигателю новый режим работы.