Технология сварки алюминия и его сплавов

Алюминий относится к числу наиболее распространенных в земной коре металлов (7,45%). Однако в чистом виде алюминий в природе не встречается. Наиболее распространенные алюминиевые руды — бокситы, состоящие из гидратов оксида алюминия АЮ (ОН), А1(ОН)3 и др., содержащих в своем составе до 70% глинозема АЬОз с примесью кремнезема Si02 и пустой породы. Производство металлического алюминия состоит… Читать ещё >

Технология сварки алюминия и его сплавов (реферат, курсовая, диплом, контрольная)

Характеристика алюминия и его сплавов

Алюминий относится к числу наиболее распространенных в земной коре металлов (7,45%). Однако в чистом виде алюминий в природе не встречается. Наиболее распространенные алюминиевые руды — бокситы, состоящие из гидратов оксида алюминия АЮ (ОН), А1(ОН)3 и др., содержащих в своем составе до 70 % глинозема АЬОз с примесью кремнезема Si02 и пустой породы. Производство металлического алюминия состоит из двух основных процессов: получение глинозема А120з из бокситов и получение электролизом алюминия из глинозема, растворенного в расплавленном криолите (Na3AlF6).

Алюминий — легкий металл серебристо-белого цвета. Температура плавления — 658 °C, температура кипения — 2270…2500 °С. Алюминий не имеет полиморфных превращений, обладает гранецентрированной кубической решеткой с периодом а = 0,4041 нм. Наиболее важной характеристикой алюминия является низкая плотность: 2,7 г/см3 против 7,8 г/см3 для железа и 8,9 г/см3 для меди. Алюминий обладает высокой электрической проводимостью, составляющей 65% от электропроводности меди.

В зависимости от чистоты различают алюминий особой чистоты А999 (99,999% А1), высокой чистоты А995 (99,995% Al), А99 (99,99% А1), А97 (99,97% А1), А99,95 (99,95% А1) и технической чистоты А85, А8, А7, А6, А5, АО (99,0% А1). Технический алюминий изготовляют в виде листов, профилей, прутков, проволоки и других полуфабрикатов и маркируют АДО и АД1. Постоянными примесями алюминия являются Fc, Si, Си, Mn, Zn, Ti.

Алюминий обладает высокой коррозионной стойкостью вследствие образования на его поверхности тонкой прочной защитной пленки А1203. Чем чище алюминий, тем выше его коррозионная стойкость. Отожженный алюминий высокой чистоты имеет низкую прочность (<�тв = 50 МПа) и высокую пластичность (S = 50%).

Благодаря высокой пластичности в отожженном состоянии чистый алюминий легко поддается штамповке, прессовке, холодной протяжке, в результате чего происходит измельчение зерен алюминия — появляется наклеп, повышающий прочность и твердость металла и снижающий пластичность. При обжатии его до 40% чистый алюминий приобретает полунагартованное состояние. В этом состоянии его прочность и твердость возрастают почти в два раза. Для такого же упрочнения большинства алюминиевых сплавов требуется гораздо меньшая степень обжатия.

(от 5 до 20%). Прессовкой изготовляют разнообразные профили и трубы, в том числе замкнутые.

Таким образом, алюминий в отожженном состоянии легко обрабатывается давлением, но плохо подается обработке резанием, главным образом из-за налипания стружки на кромки режущего инструмента.

Чистый алюминий, ввиду низкой прочности, для изготовления конструкций используют лишь в отдельных случаях в химической, пищевой и электротехнической промышленности. Технический алюминий (АДО и АД1) применяют для изготовления элементов конструкции и деталей, не несущих нагрузки, когда требуется высокая пластичность, хорошая свариваемость, сопротивление коррозии и высокие теплопроводность и электрическая проводимость (например, различные трубопроводы, палубные надстройки морских и речных судов, кабели, электропровода, шины, конденсаторы и проч.). Для нагруженных конструкций в качестве консгрукционных материалов в основном используют полуфабрикаты (листы, профили, трубы и проч.) из более прочных алюминиевых сплавов. По показателям отношения прочности и текучести к плотности высокопрочные алюминиевые сплавы значительно превосходят чугун, низкоуглеродистые и низколегированные стали, чистый титан и уступают лишь высоколегированным сталям повышенной прочности и сплавам титана.

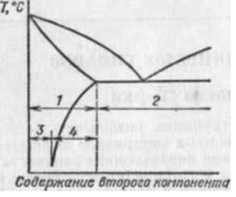

Алюминий и его сплавы обычно подразделяют на две основные группы — деформируемые и литейные. Теоретической границей, разделяющей эти сплавы, служит предел растворимости элементов в твердом растворе (рис. 12).

Рис. 12. Классификация алюминиевых сплавов:

1 — деформируемые: 2 — литейные: 3 — деформируемые, не упрочняемые термообработкой; 4 — деформируемые, упрочняемые термической обработкой

Деформируемые сплавы имеют концентрацию легирующих элементов меньше предела растворимости и при нагреве могут быть переведены в однофазное состояние, при котором обеспечивается их высокая деформационная способность.

Литейные сплавы лежат за пределами растворимости и имеют в структуре эвтектику. Наличие последней сообщает сплавам хорошие литейные свойства, но ухудшает их способность к деформированию.

Большинство элементов, входящих в состав алюминиевых сплавов, обладают ограниченной растворимостью, изменяющейся с температурой. Это сообщает сплавам способность упрочняться термообработкой. В связи с этим деформируемые алюминиевые сплавы разделяют на сплавы, не упрочняемые термообработкой, имеющие концентрацию легирующих элементов ниже предела растворимости при комнатной температуре, и сплавы, упрочняемые термообработкой, имеющие концентрацию легирующих сверх этого предела.

К деформируемым сплавам не упрочняемых термической обработкой относятся технический алюминий марок АДО, АД1 и др., алюминиево-марганцевый сплав АМц (А1 -ь 1,3% Мп) и группа сплавов системы Al-Mg: AMrl, АМг2, АМгЗ, АМг5, АМгб (А1 + 1, 2, 3, 5, 6% Mg + примеси: 0,2…0,8% Мп; 0,02…0,1% Ti; до 0,005% Be). Предел прочности, например, сплава АМгб в нагаргованном состоянии составляет.

350…400 МПа, в отожженном — 320…350 МПА, относительное удлинение S = 15…20%.

Эти сплавы отличаются высокой пластичностью, коррозионной стойкостью и хорошей свариваемостью. В сварных соединениях они способны сохранять до 95% прочности основного металла при высокой пластичности и коррозионной стойкости. Поэтому большинство сварных конструкций изготовляют из данных сплавов (корпуса судов, рамы транспортных средств, трубопроводы для масла и бензина, радиаторы для тракторов и автомобилей и др.).

К упрочняемым сплавам относят, прежде всего, сплавы алюминия с медью и магнием системы Al-Cu-Mg, называемые дуралюминами: Д1, Д16, Д18, Д19 и др. (А1 + 3,8…4,8% Си; 1,2… 1,8% Mg; 0,3…0,9% Мп), и высокопрочные сплавы В95, В96 системы Al-Zn-Mg-Cu. Данные сплавы после термической обработки (закалки и последующего старения) приобретают высокие механические свойства (<�тв = 400…600 МПА при S = 8… 18%). Они вполне удовлетворительно свариваются контактной, особенно точечной сваркой. Однако дуралюмины и высокопрочные сплавы, как правило, плохо свариваются дуговой сваркой. В этом случае под воздействием термического цикла сварки металл в зоне термического влияния разупрочняется. Причем прочность сварного соединения в этой зоне может составить менее 40% прочности основного металла. Ее можно повысить, если возможно осуществить после сварки двойную термообработку (закалку и искусственное старение). Эффект одного естественного старения недостаточен для полного восстановления исходных свойств металла в этой зоне. Применяют эти сплавы в основном для высоконагруженных конструкций (детали обшивки, стрингеры, шпангоуты, лонжероны самолетов, каркасы строительных сооружений и др.).

В промышленности используют также и другие деформируемые термоупрочненные алюминиевые сплавы (например, жаропрочные сплавы типа АК4−1 системы Al-Cu-Mg-Fe-Ni или сплавы повышенной пластичности и коррозионной стойкости типа АД31, АДЗЗ системы Al-Mg-Si). Первые по химическому составу близки к дуралюминам, но вместо марганца в качестве легирующих элементов содержат железо и никель. Их используют для изготовления деталей реактивных двигателей, работающих при температурах 250…350 °С. Вторые применяют в авиастроении для отделки кабин самолетов и вертолетов, а также в судостроении и строительстве. Указанные типы сплавов удовлетворительно свариваются точечной и шовной сваркой.

Из сплавов второй группы — литейных — наибольшее распространение имеют литейные сплавы алюминия с кремнием — силумины типа АЛ2, АЛ4 и др. Обладают высокими литейными и механическими свойствами, коррозионной стойкостью во многих средах, хорошей свариваемостью. Однако редко применяются в сварных конструкциях. Сварку используют преимущественно как средство устранения дефектов литья.