Особенности тонкого (алмазного) точения

А — сверло спиральное; б — сверло центровочное; в — сверло перовое; г — сверло кольцевое; д — сверло инжекторное; е — зенкер насадной; ж — зенкер концевой; з — развертка машинная; и — комплект конических разверток; к — зенковки цилиндрическая и коническая; л — нековка насадная; м — цековка концевая Процесс сверления протекает в более тяжелых условиях, чем точение. В процессе резания затруднены… Читать ещё >

Особенности тонкого (алмазного) точения (реферат, курсовая, диплом, контрольная)

Тонкое точение обеспечивает точность обработки в пределах IT 6…8 (стальные заготовки) и IT 5…6 (заготовки из цветных сплавов). При шероховатости обработанной поверхности соответственно Ra 0t63…0,25 и 0,16…0,32 мкм.

Скорости резания при тонком точении составляют: для чугунных заготовок 100…150 м/мин; для стальных — 150…250 м/мин; для заготовок из цветных сплавов — до 1000 м/мин. Скорость движсния подачи и глубина резания составляют: для предварительного прохода — не более 0,15 мм/об и 0,2…0,3 мм; для окончательного прохода — не более 0,01 мм/об и 0,01…0,05 мм.

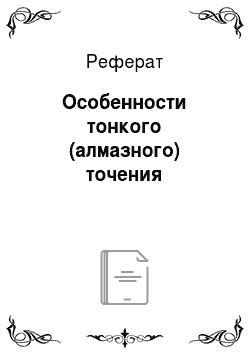

Рис. 5.8. Эскизы обработки заготовки на токарно-револьверном станке (обрабатываемые поверхности показаны жирной линией).

Рис. 5.9. Эскизы обработки заготовок на многорезцовом (а), гидрокопировальном (б) автоматах и токарно-карусельном (в) полуавтомате Малые сечения срезаемой стружки обеспечивают небольшие силы резания, а следовательно, незначительные тепловые и динамические нагрузки технологической системы СПИД (станок — приспособление — инструмент — деталь). Вследствие указанных особенностей тонкое точение обеспечивает высокую точность обработки.

Рис. 5.10. Эскизы растачивания отверстий на расточном станке.

Тонкое обтачивание применяется при обработке юбки поршней. Тонкое растачивание применяют при обработке точных посадочных отверстий под подшипник в корпусных деталях и точных отверстий в деталях типа «некруглый стержень» (например, отверстие в большой головке шатуна).

Протягивание. Протягивание — обработка открытых, плоских и фасонных, внутренних и наружных поверхностей с линейной образующей; главное движение — прямолинейное или круговое, придается режущему инструменту; движение подачи отсутствует, возобновление процесса резания обеспечивается подъемом на зуб №)•.

Подъем на зуб — превышение по высоте или по ширине размера режущей части последующих зубьев над предыдущими.

Протягивание — высокопроизводительный процесс обработки наружных и внутренних поверхностей, обеспечивающий высокую точность формы и размеров обработанной поверхности. При протягивании профиль обработанной поверхности копируется профилем режущих зубьев. Поэтому протяжки — узкоспециальный инструмент, применяемый для обработки поверхностей со строго заданными формой и размерами.

По характеру движения режущего инструмента различают: протягивание — инструмент вытягивается из отверстия; прошивание — инструмент проталкивается в отверстие.

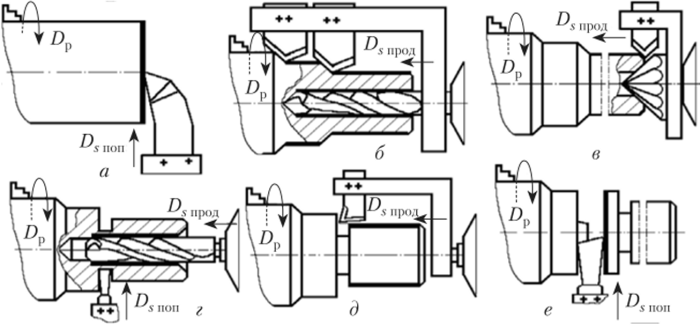

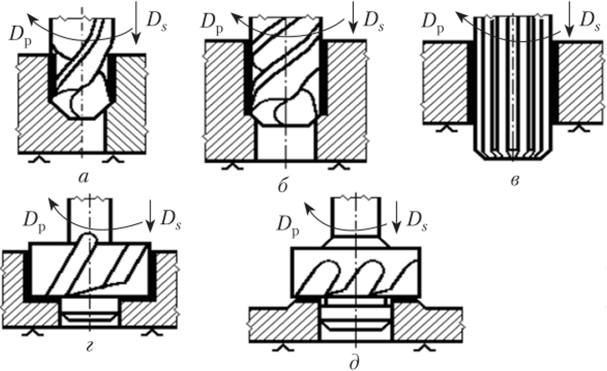

По характеру обработанной поверхности различают внутреннее, наружное протягивание и внутреннее прошивание. Внутренним протягиванием (рис. 5.11, а) и прошиванием (рис. 5.11, г) обрабатывают круглые цилиндрические, квадратные, многогранные и шлицевые отверстия, а также шпоночные и другие фигурные пазы.

Рис. 5.11. Технологические схемы протягивания:

а — внутренних поверхностей; 6 — наружных поверхностей; в — круговое протягивание; г — прошивание; D" — главное движение резания; Ds — движение подачи; Dxx — движение обратного (холостого) хода; Дк|)уг — движение круговой подачи; Дчист — движение чистовой подачи; стрелками указаны движения протяжек или прошивки Наружным протягиванием (рис. 5.11, б, в) обрабатывают наружные плоские и фасонные (с прямолинейной образующей) поверхности.

Цилиндрические отверстия обрабатывают протяжками или ирошивками после сверления, растачивания, зенкерования, а также отверстий, полученных на стадии заготовительных операций.

При обработке круглого отверстия цилиндрической протяжкой 2 заготовку 3 устанавливают на сферическую опору 1 (плавающая протяжка) или на плоскую опору. При установке на сферическую опору заготовка самоустанавливается по оси протяжки, но торец может получиться неперпендикулярным оси отверстия. Такую установку применяют, если торец заготовки обрабатывается после протягивания. При установке на плоскую опору торец перпендикулярен оси отверстия, но возможна поломка протяжки из-за разницы припусков в диаметральной плоскости протяжки.

При обработке фасонных внутренних поверхностей (отверстия со шпоночным пазом или шлицами; многогранные отверстия) применяют специальные фасонные протяжки. Протягивание ведут по предварительно полученному круглому цилиндрическому отверстию.

Нарезание прямых шлицев ведут при прямолинейном главном движении, при нарезании винтовых шлиц протяжке придают дополнительное движение Ds круг. Для направления протяжки 2 применяют направляющую втулку 4 (см. рис. 5.11, а).

Сложные фасонные поверхности с прямолинейной или винтовой образующей (прямозубые или косозубые внешние зубчатые венцы) в крупносерийном производстве обрабатывают круговым протягиванием. Для получения прямолинейной образующей применяют протяжки с подвижным элементом (ползун или качалка) или без подвижного элемента. Схема протягивания наружного зубчатого венца круговой протяжкой без подвижного элемента (фрезо-протягивание) показана на рис. 5.11, в. При вращении протяжки (главное движение Dp) производится черновое протягивание венца. При чистовом резании протяжке сообщается дополнительное движение подачи Д, чист. Для получения винтовой поверхности заготовке придается дополнительное вращательное движение (доворот).

При прошивании (рис. 5.11, г) инструмент 2 — прошивка проталкивается в отверстие заготовки 3 поршнем пресса. Заготовка устанавливается на опору 1 (стол) пресса. Поскольку прошивка работает на сжатие, то длина ее ограничена условиями устойчивости длинного стержня при сжатии (отношение длины прошивки к ее диаметру должно быть меньше 15). Поэтому прошивки обычно применяются для получистовой правки цилиндрических отверстий.

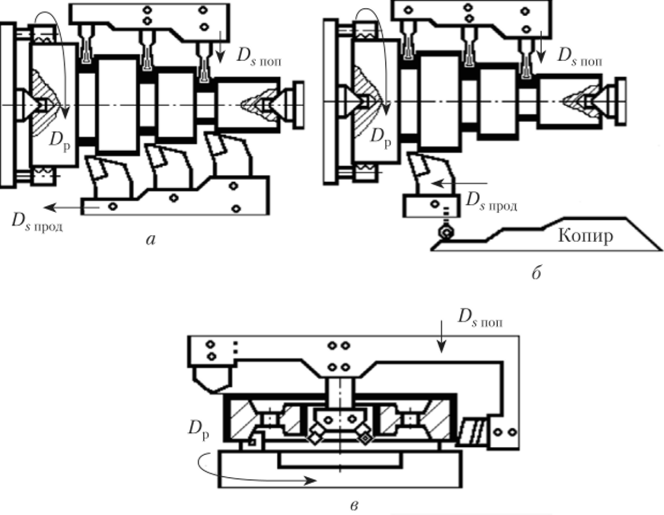

По характеру обработанной поверхности различают внутренние (рис. 5.12, а) и наружные (рис. 5.12, б) протяжки.

Внутренние протяжки предназначены для обработки круглых, квадратных, многогранных и шлицевых отверстий, а также шноночных и других фигурных пазов. Наружные протяжки (рис. 5.12, б) предназначены для обработки наружных поверхностей, пазов, уступов. Прошивками (рис. 5.12, в) обрабатывают цилиндрические и фасонные отверстия с целью повышения их точности (зачистка отверстия).

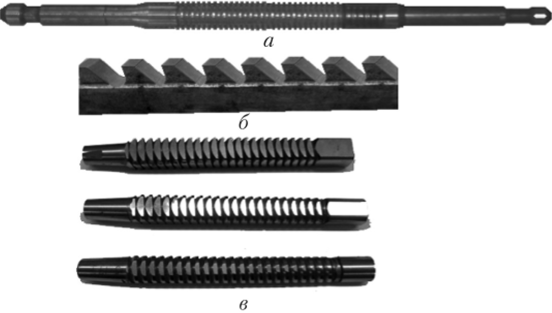

Рис. 5.12. Протяжной режущий инструмент:

а — внутренняя круглая протяжка: 6 — элемент наружной протяжки; в — комплект прошивок Протягивание — процесс прерывистый. Необходимо возвратно-поступательное движение исполнительного механизма главного движения. Прямой ход — рабочее движение, обратный ход — холостой ход. Инерция масс исполнительного механизма главного движения не позволяет работать на высоких скоростях резания. Обычно принимают скорость резания в пределах от 12 до 15 м/мин.

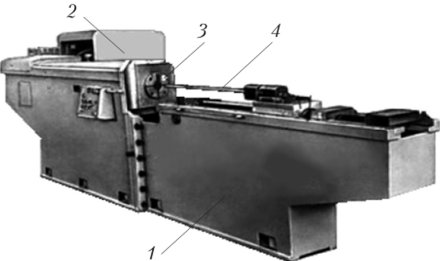

Протяжные станки отличаются простотой конструкции и большой жесткостью. Это объясняется тем, что в станках отсутствует цепь движения подачи. Основными характеристиками протяжного станка являются тяговое усилие на штоке и ход штока рабочего цилиндра. На рис. 5.13 показаны основные элементы горизонтально-протяжного станка.

На станине 1 размещаются: гидроцилиндр и насосная станция 4. На переднем конце штока гидроцилиндра установлен захват для захвата переднего (замкового) конца протяжки 5. Обрабатываема заготовка опирается на опорную поверхность кронштейна 5. Поступательное движение протяжке сообщается до тех пор, пока она не выйдет из отверстия в заготовке. По окончании обработки заготовка надает в поддон. Протяжка возвращается в исходное положение, и процесс повторяется.

Рис. 5.13. Горизонтально-протяжной станок:

1 — станина; 2 — насосная станция; 3 — кронштейн; 4 — заготовка Внутренним круглым протягиванием обрабатывают сквозные цилиндрические гладкие, шпоночные и шлицевые поверхности отверстий в деталях типа «диск» и «некруглый стержень». Наружным плоским протягиванием обрабатывают открытые плоские поверхности в некруглых стержнях (например, торцы шатуна и замковые плоскости в теле и в головке шатуна).

Протягивание гладких отверстий обеспечивает точность ГГ 6…9 и шероховатость поверхности Ra 0,63…0,25 мкм; прошивание — ГГ 6…7 и Ra 0,63… 1,25 мкм.

Сверление. Сверление — обработка цилиндрических отверстий осевым инструментом (главное движение — вращательное и движение подачи — прямолинейное вдоль оси вращения придаются инструменту).

В зависимости от вида обработанной и обрабатываемой поверхностей и в зависимости от качества обработанной поверхности различают: сверление и рассверливание (рис. 5.14, а), зенкерование (рис. 5.14, б), развертывание (рис. 5.14, в), зенкование (рис. 5.14, г), и цекование (рис. 5.14, Э).

Сверлением получают сквозные и глухие отверстия. Рассверливанием увеличивают диаметр ранее просверленного отверстия. Зснкерованием увеличивают диаметр отверстия, ранее полученного в заготовке литьем или давлением. Развертывание — чистовая операция, обеспечивающая высокую точность отверстия. Развертыванием обрабатывают цилиндрические и конические отверстия после зенкерования или растачивания. Зенкованием обрабатывают цилиндрические и конические углубления под головки болтов и винтов. Для обеспечения перпендикулярности и соосности обработанной поверхности основному отверстию режущий инструмент (зенковку) снабжают направляющим цилиндром. Цекованием обрабатывают торцевые опорные плоскости для головок болтов, винтов и гаек. Перпендикулярность обработанной торцевой поверхности основному отверстию обеспечивает направляющий цилиндр режущего инструмента (цековки). Осевой режущий инструмент показан на рис. 5.15.

Рис. 5.14. Основные схемы сверления:

а — сверление и рассверливание; б — зенкерование; в — развертывание; г — зенкование; д — цекование.

Рис. 5.15. Осевой режущий инструмент:

а — сверло спиральное; б — сверло центровочное; в — сверло перовое; г — сверло кольцевое; д — сверло инжекторное; е — зенкер насадной; ж — зенкер концевой; з — развертка машинная; и — комплект конических разверток; к — зенковки цилиндрическая и коническая; л — нековка насадная; м — цековка концевая Процесс сверления протекает в более тяжелых условиях, чем точение. В процессе резания затруднены отвод стружки и подача охлаждающей жидкости в зону резания. Выделяемое при резании тепло в основном поглощается режущим инструментом и заготовкой. Особенно это заметно при сверлении отверстий в материалах с низким коэффициентом теплопередачи (пластмассы, бетон). При обработке этих материалов до 95% выделяемого тепла поглощается сверлом, и если не использовать охлаждение, то происходит оплавление режущих кромок сверла. Скорость резания по сечению сверла непостоянна, уменьшается от периферии сверла к его центру. Следовательно, по сравнению с точением при сверлении увеличены: деформации срезаемого слоя и стружки; трение (пар: сверло — заготовка; стружка — сверло; стружка — заготовка).

За скорость резания, при сверлении, принимают окружную скорость наиболее удаленной точки режущего лезвия. При назначении скорости движения подачи различают подачу минутную (5М); подачу на оборот (50) и подачу на зуб (5г). Глубина резания: при сверлении отверстия в сплошном материале равна половине диаметра сверла; при рассверливании, зенкеровании и развертывании — половине разницы между диаметрами обработанного отверстия и заготовки.

где D — наружный диаметр сверла (диаметр обрабатываемого отверстия), мм; п — частота вращения шпинделя станка, мин-1; d — диаметр отверстия в заготовке, мм; tc — глубина резания при сверлении, мм; ?р — глубина резания при рассверливании, зенкеровании и развертывании, мм.

В серийном производстве чаще всего применяют многошпиндельные вертикально-сверлильные станки или специальные агрегатные сверлильные головки.

В качестве примера осевой обработки приведен эскиз сверления центровых отверстий и цекования торцов вала (рис. 5.16).

Рис. 5.16. Эскиз сверления центровых отверстий и цекования торцов вала.

Фрезерование. Фрезерование — обработка плоских и фасонных поверхностей с постоянным радиусом главного движения резания (главное движение — вращательное, придается инструменту; движение подачи — прямолинейное, поступательное, придается заготовке в направлении как вдоль, так и перпендикулярно оси вращения инструмента).

В соответствии с положением оси вращения инструмента различают вертикальное (ось расположена вертикально) и горизонтальное фрезерование.

Фрезерованием обрабатывают горизонтальные, наклонные и вертикальные плоские и фасонные поверхности, пазы и уступы (рис. 5.17).

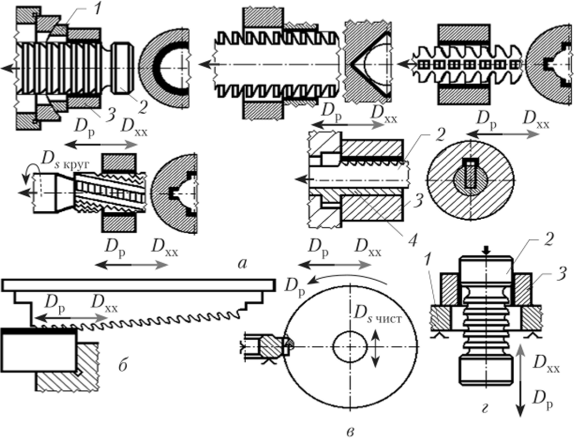

Рис. 5.17. Схемы фрезерования:

а — горизонтального; б — вертикального; ?>р — движение резания;

Ds — движение подачи Особенностями процесса фрезерования являются прерывистый характер процесса резания каждым зубом фрезы и переменность толщины срезаемого слоя. Каждый зуб фрезы участвует в резании только на определенной части оборота фрезы, остальную часть проходит по воздуху, что обеспечивает охлаждение зуба и дробление стружки. К режимам резания при фрезеровании относят: скорость резания; подачу (минутную, на оборот и на зуб); глубину резания и ширину фрезерования «В». Скорость резания берется, как окружная скорость вращения фрезы. V= тт ОфИ/ЮОО, где 1) ф — наружный диаметр фрезы, мм; п — частота вращения шпинделя, мин-1.

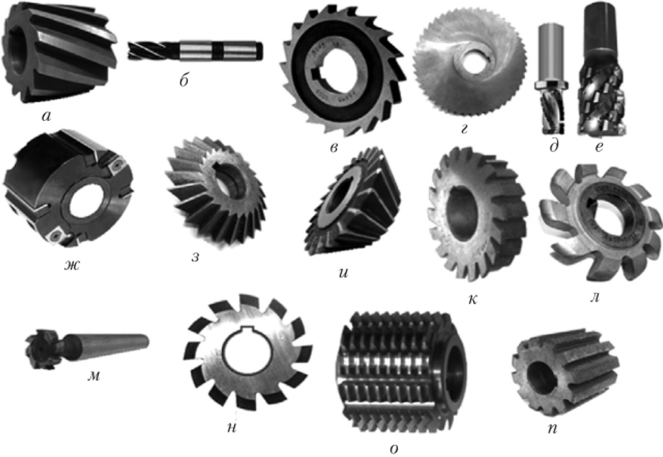

В зависимости от соотношения длины фрезы к ее диаметру (К = = L / ?>ф), различают (рис. 5.18): цилиндрические фрезы (К = 0,5…3); концевые или пальцевые фрезы (К > 3) и дисковые фрезы (К < 0,5). В зависимости от расположения главной режущей кромки различают: фрезы с прямым зубом (главная режущая кромка параллельна оси вращения фрезы); косозубые фрезы (главная режущая кромка направлена под углом к оси вращения фрезы); шевронные фрезы (главные режущие кромки соседних зубьев расположены иод углом друг к другу).

Рис. 5.18. Фрезы:

а — цилиндрическая цельная; 6 — концевая; в — дисковая односторонняя; г — отрезная; д — концевая с напаянными пластинами твердого сплава; е — концевая с механическим креплением твердосплавных пластин; ж — цилиндрическая сборная; з — одноугловая; и — двухугловая несимметричная; к — фасонная; л — фасонная полукруглая выпуклая; м — пазовая для Т-образных пазов; н — дисковая модульная; о — червячная; п — резьбовая ниточная В зависимости от конструктивного исполнения режущей части различают: цельные фрезы (фрезы целиком выполнены из быстрорежущей стали); фрезы с напаянными пластинками инструментального материала; фрезы с механическим креплением пластинок инструментального материала; фрезы сборные (инструментальный материал закреплен на отдельных резцах, вставленных в корпус фрезы). В зависимости от расположения зубьев различают: фрезы односторонние (зубья располагаются только на образующей): фрезы двухсторонние (зубья располагаются на образующей и одном из торцов); фрезы трехсторонние (зубья располагаются на образующей и обоих торцах). В зависимости от формы главной режущей кромки различают: фрезы с прямолинейной режущей кромкой; фрезы с ломанной режущей кромкой (одноугловые и двухугловые); фасонные фрезы (фрезы выпуклые полукруглые и фрезы вогнутые полукруглые); специальные фрезы. Цилиндрические фрезы обычно используются в наборе из двух и более фрез для обработки ступенчатых поверхностей заготовок. Дисковые фрезы применяются для обработки различных пазов и для отрезания материала. Концевые фрезы используются для обработки плоскостей, уступов, прямоугольных и призматических пазов; криволинейных поверхностей. К специальным фрезам относятся: концевые фрезы для получения Т-образных пазов; шпоночные фрезы для получения шпоночных пазов под призматическую или сегментную шпонку; модульные дисковые или концевые фрезы для нарезания зубчатых венцов по методу копирования; червячные фрезы для нарезания зубчатых венцов или шлиц методом обката; резьбовые фрезы.

Для установки, базирования и закрепления заготовок применяются универсальные приспособления (прихваты; угольники; призмы; машинные тиски). При обработке большой партии заготовок проектируются и изготавливаются специальные приспособления.

В автомобилестроении фрезерованию подвергают плоскости разъема корпусных деталей; плоские поверхности некруглых рычагов. Обработка ведется преимущественно специальными агрегатными фрезерными головками и на специальных фрезерных станках.

Особенности тонкого фрезерования.

Тонкое фрезерование преимущественно осуществляется торцевыми фрезами при обработке плоских плоскостей разъема корпусных деталей. Фрезу устанавливают с уклоном — 0,0001, чтобы не допустить контакта зубьев, не участвующих в резании, с обработанной поверхностью. Глубина резания при фрезеровании лежит в пределах 0,2…0,5 мм. Обработка позволяет получить плоскости с отклонением от плоскостности 0,02…0,04 мм на 1000 мм длины, шероховатость поверхности — Ra 0,63…2,5 мкм.