Типы шлицевых поверхностей

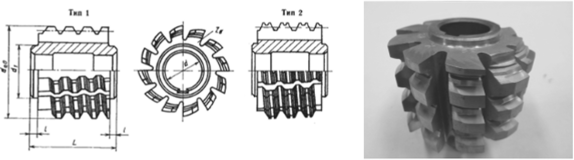

На рис. 10.41 представлены фотография и эскизы червячных фрез по ГОСТ 8027–80 для нарезания прямозубых шлицевых поверхностей на валах: тип 1 для валов с центрированием по наружному диаметру, тип 2 для валов с центрированием по внутреннему диаметру. Фреза типа 2 на вершинах зубьев имеет «усики», вырезающие металл в основании зубьев, что обеспечивает благоприятные условия шлифования боковых сторон… Читать ещё >

Типы шлицевых поверхностей (реферат, курсовая, диплом, контрольная)

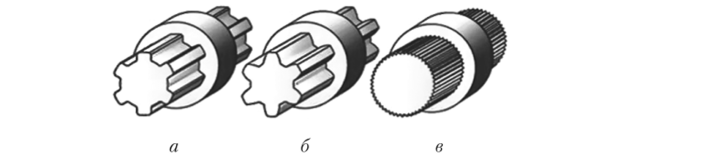

На рис. 10.37 представлены типы шлицевых соединений:

- а) нрямобочные, но ГОСТ 1139–80;

- б) эвольвентные, но ГОСТ 6033–80;

- в) треугольные по ОСТ 1 2—73.

Основное назначение шлицевых соединений — передача вращающего момента, превышающего тот, который может передать шпоночное соединение. По сути, шлицевое соединение является мпогошпоночным с жестко скрепленными с валом шпонками.

Выступы на валах называются зубьями, впадины у втулок называются шлицами.

Рис. 1037. Типы шлицевых соединений:

а — прямобочные; б — эвольвентные; в — треугольные Стандарты распространяются на шлицевые соединения, зубья которых расположены параллельно оси соединения, с боковыми сторонами профилей, параллельными оси симметрии шлицов.

Прямобочные шлицевые соединения по ГОСТ 1139–80 (рис. 10.38) выполняют с тремя видами центрирования:

- • D — по наружному диаметру D;

- • d — по внутреннему диаметру d;

- • b — по боковым сторонам зубьев Ь.

Рис. 10.38. Прямобочные шлицевые соединения

Выбор способа центрирования зависит от требований к точности центрирования, от твердости ступицы и вала. Величина зазора или натяга в контакте центрирующих поверхностей минимальна, так как эти поверхности выполнены с жесткими допусками, у не центрирующих поверхностей — значительный зазор.

Стандарт предусматривает три серии соединений: легкую, среднюю и тяжелую, которые различаются числом зубьев и их высотой. В легкой и средней сериях число зубьев — 6, 8 и 10. Тяжелая серия рекомендуется для передачи больших вращающих моментов, имеет 10, 16 и 20 более высоких зубьев.

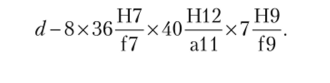

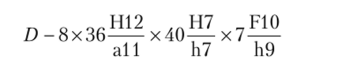

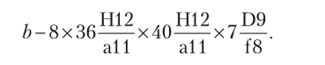

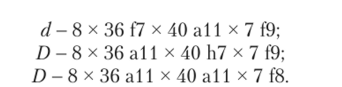

Пример условного обозначения прямобочного соединения с числом зубьев 2 = 8, внутренним диаметром d = 36 мм, наружным диаметром D = = 40 мм, шириной зуба b = 7 мм, с центрированием по внутреннему диа;

метру, с посадками по диаметру центрирования —-, по не центрирующему Н12, Н9.

диаметру —— и по размеру о.

То же, при центрировании, но наружному диаметру, с посадкой по диа;

Н7. F10.

метру центрирования -— и по размеру о ——: и 7 п9.

То же, нри центрировании по боковым сторонам зубьев:

Примеры условного обозначения вала при центрировании соответственно по внутреннему, наружному диаметрам и по боковым сторонам зубьев:

Рис. 10.39. Фрезерование зубьев шлицов червячной фрезой.

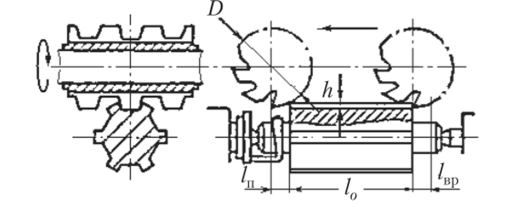

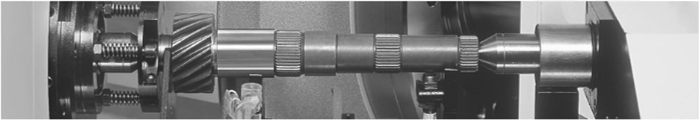

Из разнообразных способов образования шлицевых поверхностей на валах в условиях серийного и мелкосерийного производства наиболее предпочтительно фрезерование зубьев червячной фрезой на шлице-фрезерных станках (рис. 10.39).

Фрезерование осуществляется методом обката. Фреза и заготовка вращаются одновременно, резание начинается от торца заготовки, фреза перемещается вдоль оси заготовки (рис. 10.40). При однозаходной фрезе за один оборот фрезы заготовка должна повернуться на один шаг, в угловом измерении на угол (р = 360/2, где z — число зубьев вала. Точно по этой же схеме производится фрезерование эвольвентных шлицов, различие только в конструкции режущей части червячных фрез.

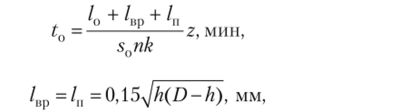

Определение основного времени tof мин, при таком способе фрезерования производится по формуле.

Рис. 10.40. Схема фрезерования зубьев червячной фрезой.

где /0 — длина зубьев, мм; /вр, /п — длина врезания и перебега, мм; z — число зубьев шлицов; s0 — подача на один оборот фрезы, мм/об; п — частота вращения фрезы, об/мин; k — число заходов фрезы; h — высота нарезаемых зубьев, мм; D — диаметр фрезы, мм.

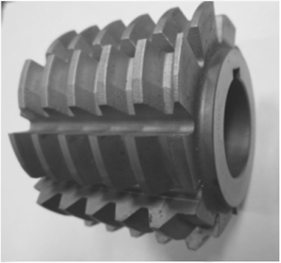

На рис. 10.41 представлены фотография и эскизы червячных фрез по ГОСТ 8027–80 для нарезания прямозубых шлицевых поверхностей на валах: тип 1 для валов с центрированием по наружному диаметру, тип 2 для валов с центрированием по внутреннему диаметру. Фреза типа 2 на вершинах зубьев имеет «усики», вырезающие металл в основании зубьев, что обеспечивает благоприятные условия шлифования боковых сторон и внутреннего диаметра шлицевых поверхностей.

Рис. 10.41. Фрезы для нарезания зубьев прямозубых шлицов.

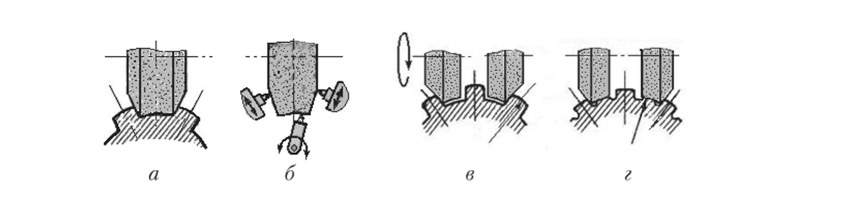

На рис. 10.42 показаны схемы шлифования валов на шлице-шлифовальных станках. Если число зубьев равно 6, то на боковых сторонах условия периферийного шлифования благоприятны, и обработку можно выполнять одним кругом, как показано на рис. 10.42, а. Но при большем числе шлицов шлифование необходимо выполнять двумя кругами (рис. 10.42, в и г). Правят шлифовальные круги тремя алмазами в оправе (рис. 10.42, б).

Рис. 10.42. Схемы шлифования зубьев валов и правки кругов.

Если центрирование выполнено по наружному диаметру, то после закалки вала поверхность наружного диаметра D повергают круглому шлифованию.

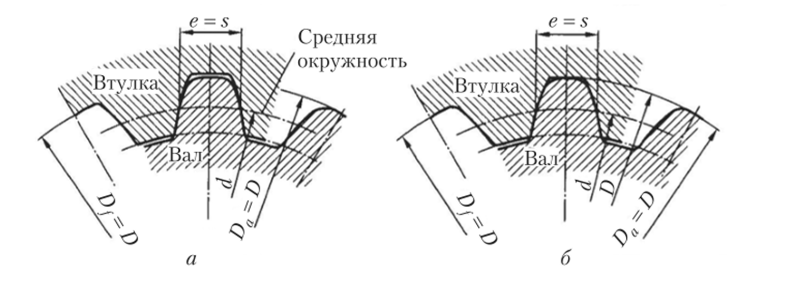

Шлицевые эвольвентные соединения по ГОСТ 6033–80 (рис. 10.43) применяют так же, как прямобочные в неподвижных и подвижных соединениях. Боковая поверхность зуба очерчена по эвольвенте (как профиль зубьев у зубчатых колес). Этот вид шлицевого соединения отличается от ирямобочного повышенными показателями прочности и несущей способности в связи с утолщением зубьев от вершины к основанию, плавным контуром во впадине и увеличенной площадью контакта за счет большого числа зубьев.

Рис. 10.43. Эвольвентное шлицевое соединение.

Применяют два вида центрирования:

- 1) 5 по боковым поверхностям зубьев (рис. 10.43, а);

- 2) D по наружному диаметру (рис. 10.43, б).

Центрирование, но внутреннему диаметру не рекомендуется для широкого использования.

Угол профиля зубьев, а равен 30°. Максимальные значения параметров по ГОСТ 6033–80: наружный диаметр D = 500 мм, модуль т = 10 мм, число зубьев 82. Диаметр средней окружности подсчитывается по формуле d = = пт, основной — по формуле db = nmcosa.

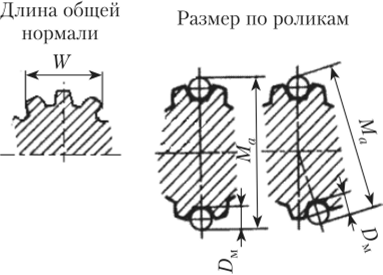

Размеры зубьев валов характеризуются величиной длины общей нормали W и размером по роликам Ма (рис. 10.44), которые приведены в таблицах стандарта. Там же даны диаметры контрольных роликов DM.

Для точности толщины зуба вала 5 установлены степени точности от 5-й до 11-й. Регламентированы следующие ряды основных отклонений для толщины зуба вала: г, р, n, k, h, g, f, d, с, а. Обозначение точности толщины зуба вала устанавливается числом степени точности, за которым идет буква, например, 9h (для шлица втулки 9Н), в отличие от точности гладких размеров диаметров, где первой проставляют букву, например, для вала Ь6, а для втулки Н7.

Рис. 10.44. Проверка эвольвентных зубьев шлицевого соединения.

Условное обозначение шлицевых эвольвентных соединений содержит: номинальный диаметр D, обозначение посадки по центрирующему размеру, обозначение посадки по не центрирующим размерам, номер ГОСТа.

Приведем примеры. При центрировании по боковым сторонам зубьев с посадкой 9H/9g шлицевого соединения D = 50 мм, модуль т = 2 мм:

- — для соединения — 50x2x9H/9g (ГОСТ 6033—80);

- — для вала — 50x2x9g (ГОСТ 6033—80).

При центрировании по наружному диаметру с посадкой H7/g6 по не центрирующим боковым сторонам зубьев с посадкой 9H/9g шлицевого соединения D = 50 мм, модуль т = 2 мм:

- — для соединения — 50H7/g6x2x9H/9g (ГОСТ 6033—80);

- — для вала — 50g6x2x9g (ГОСТ 6033—80).

При центрировании по внутреннему диаметру с посадкой H7/g6, по не центрирующим боковым сторонам зубьев с посадкой 9H/9g шлицевого соединения D = 50 мм, модуль т = 2 мм:

- — для соединения — i50x2xH7/g6x9H/9g (ГОСТ 6033−80);

- — для вала — i50x2xg6x9g (ГОСТ 6033−80).

Стандартный метод контроля эвольвентных шлицов состоит в использовании двух калибров: комплексного проходного и секторного непроходного.

Переход от прямобочных зацеплений к эвольвентным создает предпосылки достижения более высокой точности обработки зубьев валов на зубошлифовальных станках взамен шлице-шлифовальных, на которых достижение точности сопряжено с определенными трудностями.

Эвольвентные шлицы фрезеруют однои двухзаходпыми червячными фрезами (рис. 10.45) с углом профиля 30°. Двухзаходные фрезы используются при предварительной обработке, когда зубья валов после закалки подвергают шлифованию.

Рис. 10.45. Фреза для эвольвентных зубьев.

При центрировании по наружному диаметру D эти поверхности вала подвергают круглому шлифованию (рис. 10.46) точно так же, как это выполняют для ирямобочных шлицевых соединений.

Рис. 10.46. Круглое шлифование наружных центрирующих поверхностей.

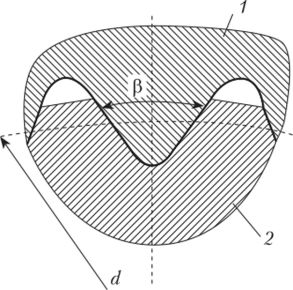

Соединения с треугольным профилем (рис. 10.47) изготавливают по отраслевой нормали ОСТ 1 92—73. Применяют в неподвижных соединениях вала 1 и втулки 2 по номинальному диаметру d. Такие соединения имеют большое число мелких выступов-зубьев и малый модуль (г = = 20V70; тп = 0,3-=-0,8 мм). Угол р профиля зуба составляет от 54 до 67°. Применяют центрирование только по боковым поверхностям, точность центрирования ниже в сравнении с другими типами шлицевых соединений.

Рис. 10.47. Треугольное шлицевое соединение.

Соединения с треугольным профилем применяют в качестве муфт для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а также в соединениях торсионных валов, стальных валов со ступицами из легких сплавов, в приводах управления (например, привод стеклоочистителя автомобиля).