Способы предварительной зубообработки

Фирма Sandvik Coromant предложила в 2012 г. нарезать цилиндрические прямозубые и косозубые зубчатые колеса на четырехкоординатных станках с ЧПУ дисковой фрезой по способу, названному InfoMilling (рис. 15.8, а). Сущность способа в значительной степени совпала с используемым в России и запатентованным в 2010 г. Рязанским политехническим институтом способом нарезания арочных зубчатых колес… Читать ещё >

Способы предварительной зубообработки (реферат, курсовая, диплом, контрольная)

Эвольвента профиля зубьев нарезаемого колеса модуля т с числом зубьев 2 может быть образована тремя различными способами обката (термины «обкат» и «обкатка» равноценны):

- — по делительной окружности диаметра D = тг производящей рейкой с углом профиля, равным углу зацепления а;

- — по делительной окружности диаметра D-mz другим колесом того же модуля с углом зацепления;

- — по основной окружности D = mucosa инструментом с нулевым углом профиля.

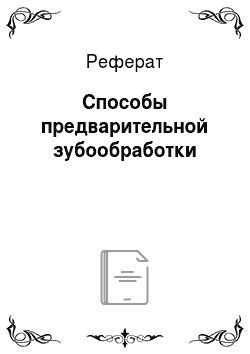

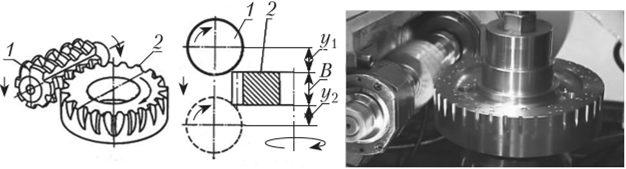

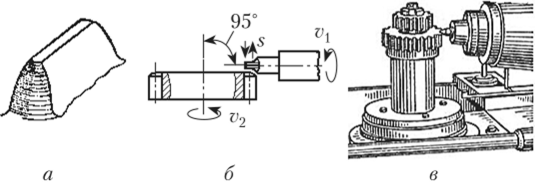

Первый из этих способов реализован при зубофрезеровании червячной фрезой (рис. 15.6), второй — при зубодолблении (рис. 15.7), третий — при некоторых видах зубошлифования и зубонарезания (рис. 15.8).

Рис. 15.6. Зубофрезерование червячной фрезой.

Рис. 15.7. Зубонарезание долбяком.

Для этих способов характерна широкая универсальность режущих инструментов. Червячная фреза и долбяк определенного модуля могут быть использованы для нарезания колес того же модуля с любым числом зубьев.

Еще более универсален третий, так называемый нулевой способ.

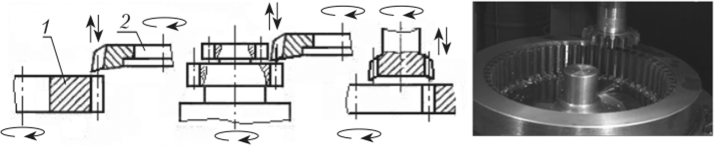

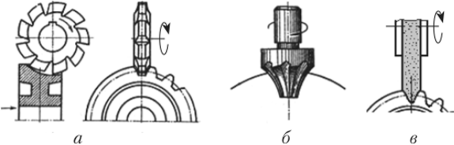

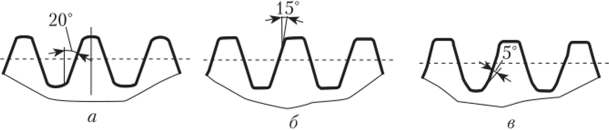

Фирма Sandvik Coromant предложила в 2012 г. нарезать цилиндрические прямозубые и косозубые зубчатые колеса на четырехкоординатных станках с ЧПУ дисковой фрезой по способу, названному InfoMilling (рис. 15.8, а). Сущность способа в значительной степени совпала с используемым в России и запатентованным в 2010 г. Рязанским политехническим институтом способом нарезания арочных зубчатых колес (рис. 15.8, 6 и в). Способ назван нулевым по углу профиля режущих инструментов: дисковой фрезы и резцов инструментальной головки.

Рис. 15.8. Зубонарезание нулевым способом:

а — InfoMilling; 6 — нарезание вогнутой стороны; в — нарезание выпуклой стороны зуба арочного колеса Режущий инструмент одного размера по третьему способу может нарезать зубья колес не только с различным числом зубьев, но и с разными модулями.

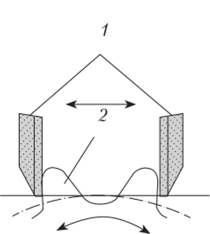

Рис. 15.9. Зубошлифование на станке MAAG.

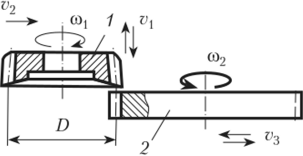

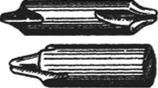

На рис. 15.9 представлен известный с середины прошлого века нулевой способ зубошлифования двумя тарельчатыми кругами на станке швейцарской фирмы MAAG. При шлифовании каждого зуба колесо 2 совершает поворот по часовой стрелке и в обратном направлении. При повороте против часовой стрелки круги 1 перемещаются влево, осуществляется режим обката. Затем направления поворота и перемещения изменяются на противоположные. Переход к шлифованию следующего зуба реализуется единичным делением.

Зубофрезерование методом копирования, представленное на рис. 15.10, а и б, используется редко. Режущему инструменту необходимо придать размеры и форму впадины между зубьями. Каждый модуль и каждое число зубьев требуют применения своего режущего инструмента, а по производительности копирование уступает обработке с использованием обката.

Инос дело зубошлифование (рис. 15.10, в). Заправка профиля круга для шлифования зубчатого колеса иного модуля и с другим числом зубьев не требует больших затрат времени.

Рис. 15.10. Зубообработка копированием:

а, 6 — фрезерование; в — шлифование Метод копирования использовался на отечественных зубошлифовальных станках мод. 586 и 5860 и зарубежных фирм Orkut и Kolb.

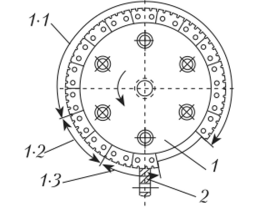

В крупносерийном производстве применяют копирование при зубопротягивании (рис. 15.11). Оси нарезаемого зубчатого колеса 2 и протяжки 1 взаимно перпендикулярны. Протяжка представляет собой диск с зубьями на периферии. Зубья сгруппированы в три секции: рабочая 1−1, в которой каждый последующий зуб срезает припуски во впадине зуба, секция 1−2 формирует профиль, секция 1−3 — калибрующая с профильными зубьями без подъема, совпадающими с профилем впадины между зубьями нарезаемого колеса. Каждый последующий зуб по сравнению с предыдущим имеет подъем по режущим поверхностям, следовательно, режущая часть протяжки напоминает улитку.

Рис. 15.11. Зубопротягивание.

На некотором секторе протяжка не имеет зубьев. Пока идет поворот протяжки в пределах этого сектора, нарезаемое колесо поворачивается на один шаг и далее начинается обработка следующей впадины. Определенным недостатком зубопротягивания является некоторая вогнутость зубьев, но ширине венца, которая является мало существенной для колес с узким венцом.

Зубообработку точных колес разделяют на две операции:

- 1) предварительную, предназначенную для удаления максимального объема материала в пространстве между зубьями и создания определенной формы припуска под последующую зубообработку;

- 2) окончательную, при которой формируется точный профиль зубьев.

Основные способы предварительной обработки: зубофрезерование и зубодолбление.

Вначале рассмотрим особенности зубофрезерования. На рис. 15.12 представлены различные виды зубофрезерных станков.

Рис. 15.12. Станки зубофрезерные:

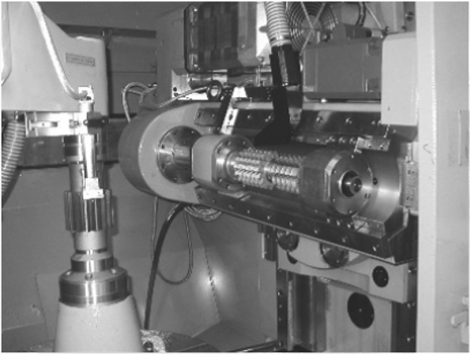

а — с ручным управлением; 6 — для обработки крупных заготовок; в — с ЧПУ Зубофрезерные станки с ЧПУ имеют до шести управляемых координат. На рис. 15.13 показана зона обработки на станке с ЧПУ с двумя различными червячными фрезами. Это могут быть фрезы разных модулей, а может быть набор из фрез для образования зубьев колеса и шлицов.

Появляется возможность обрабатывать в один технологический установ колеса с двумя венцами различных модулей или вал-шестерни со шлицами.

Рис. 15.13. Рабочая зона зубофрезерного станка с ЧПУ

На рис. 15.14 изображены червячные фрезы различных размеров.

Червячные фрезы подразделяются по направлению винтовой линии, исполнению, назначению, точности, материалу.

Правые фрезы используют для нарезания прямозубых и правых косозубых колес, а левые — для левых косозубых колес. Для нарезания прямозубых колес ось, несущую червячную фрезу, поворачивают на угол подъема винтовой линии фрезы.

Конструктивно червячные фрезы могут быть цельными или сборными (используются реже). Цельные изготавливают чаще всего полностью из быстрорежущей стали, у сборных червячных фрез корпус изготовлен из конструкционной стали, вставные гребенки — из быстрорежущих сталей или твердых сплавов.

Рис. 15.14. Червячные фрезы

На рис. 15.15 показана схема обката, который обусловливается согласованным движением в одну сторону зубьев червячной фрезы 1 и нарезаемого колеса 2. Именно обкат обеспечивает образование эвольвенты в качестве профиля зубьев.

Фрезы по назначению могут быть трех видов:

- 1) для окончательного нарезания зубьев;

- 2) для нарезания под последующее зубошлифование;

- 3) для нарезания под последующее зубошевингование.

Рис. 15.15. Схема обката

Виды различаются между собой модификацией профиля зубьев. На рис. 15.16 представлены все три вида.

Рис. 15.16. Модификации профилей зубьев фрезы в зависимости от назначения.

Фреза для окончательной обработки (рис. 15.16, а) имеет угол профиля, равный углу зацепления нарезаемого колеса. Чаще всего это 20° в соответствии с принятым исходным контуром эвольвентных зубчатых зацеплений по ГОСТ 13 755–81.

При предварительном зубонарезании под последующую зубообработку следует на зубе оставлять припуск не только определенной величины, но и определенной формы. Видами последующей обработки зубчатых венцов являются шевингование и шлифование. На рис. 15.17 представлены модифицированные профили зубьев зубчатых колес после предварительного зубонарезания.

Рис. 15.17. Профили зубьев с припусками под последующую обработку.

а б в

Припуск для последующего зубошлифования (рис. 15.17, 6) будет более благоприятным, если вершина шлифовального круга окажется максимально разгруженной при обработке впадины между зубьями. С этой целью на вершине зубьев фрезы (рис. 15.16, б), а именно она профилирует впадину, предусмотрены утолщения за счет уменьшения угла профиля. Эти утолщения называются протуберанцами.

Для работы шевера нужно создать еще более благоприятные условия. Шевер должен быть разгружен не только при обработке впадины зубьев колеса, но и при обработке вершины зубьев. Для этого на участке середины профиля зуба должна быть полная величина припуска обрабатываемого колеса (см. рис. 15.17, б), а в районах вершины и впадины припуск должен постепенно уменьшаться за счет модификации профиля зубьев фрезы не только на вершине, но и во впадине (рис. 15.16, в).

По числу заходов фрезы могут быть однозаходными и многозаходными. Чистовые фрезы, как правило, однозаходные, а черновые могут иметь два или три захода. Увеличение числа заходов приводит к повышению производительности. Но изготавливать мпогозаходные фрезы с высокой точностью труднее, чем однозаходные, именно поэтому их применяют при менее высоких требованиях к точности обработки, например, при подготовке венцов под последующее зубошлифование.

По точности фрезы делятся на несколько классов (табл. 15.1).

Таблица 15.1

Классы точности фрезы и точность зубообработки

Класс точности фрезы. | Степень точности колес. |

с, д. | |

в. | |

А. | |

АА. | |

ААА. |

В табл. 15.1 сверху вниз увеличивается точность фрез и повышается точность нарезанных зубчатых колес.

Производится оценка следующих параметров точности фрез:

- — ошибки шага и накопленная погрешность на длине рабочей части;

- — расположение заходов для многозаходных фрез;

- — угол профиля, углы и размеры модификаций;

- — радиальное биение режущей части;

- — радиальное и торцовое биение торцовых буртиков.

Перенос большинства параметров точности червячной фрезы на точность обработанного колеса является существенным недостатком зубофрезерования, поскольку не все изготовители зубчатых колес из экономических соображений используют дорогостоящие червячные фрезы высокой точности классов А, АА и ААА.

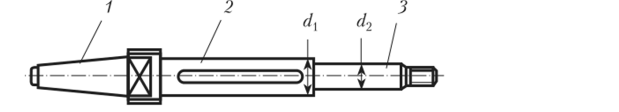

Буртики на торцах фрез, которые можно увидеть на рис. 15.14, предназначены для проверки точности установки инструмента на цилиндрической поверхности 2 диаметра dx оправки (рис. 15.18).

Рис. 15.18. Оправка зубофрезерного станка для установки фрезы.

Оправка своим конусным концом 1 установлена в шпинделе станка. Второй конец 3 диаметром d2 поддерживается контрподдержкой.

Назначение режимов резания при зубофрезеровании нужно начать со скорости резания. Червячными фрезами из быстрорежущей стали для сохранения достаточно большой стойкости не следует работать на скорости резания более 32 м/мин. Фрезы из порошковой быстрорежущей стали позволяют работать с гораздо более высокими скоростями.

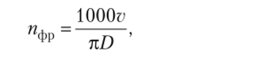

Частоту вращения фрезы рассчитывают по формуле.

где v — скорость резания, м/мин; D — наружный диаметр фрезы, мм.

Частота вращения заготовки и.)аг связана с частотой вращения фрезы четкой зависимостью.

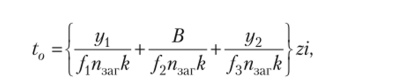

Основное время зубофрезерования ta складывается из продолжительности трех составляющих: врезания на участке г/, резания на участке В ширины колеса и перебега на участке у2 (см. рис. 15.6). На станках с ручным управлением параметры режимов резания на всех трех участках одинаковы. На станке с ЧПУ имеет смысл увеличить на участках ух и у2 величину осевой подачи, поскольку на этих участках усилия воздействия на фрезу уменьшаются.

где f, f2, Уз — соответственно осевая подача заготовки на участках ух, В, у2, мм/об.

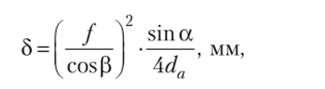

Один из видов погрешностей, ухудшающих качество обработанной поверхности при нарезании зубьев червячной фрезой, — след от подачи. Он проявляет себя в виде волны с шагом, равным величине осевой подачи. Высота волны 5 может быть определена по формуле.

где / — осевая подача, мм/об заготовки; р — угол наклона зуба, град; а — угол профиля, град; da — наружный диаметр фрезы, мм.

С целью достижения высокой производительности стремятся работать с большой подачей / (несколько миллиметров на оборот заготовки), что увеличивает след от подачи. Ограничивает подачу нагрузка на режущую кромку, которая определяется толщиной стружки на головке зуба фрезы. Граничную толщину стружки /гшах (в диапазоне 0,1—0,3 мм) рекомендуется рассчитывать по формуле Хоффмайстера, связывающей воедино все параметры процесса зубофрезерования.

где х — коэффициент высотной коррекции; /0 — число стружечных канавок у фрезы; t — глубина резания, мм.

При превышении верхней границы толщины стружки (0,3 мм) возникает опасность выкрашивания кромок фрезы.

При предварительном зубофрезеровании величина следа от подачи не влияет существенно на окончательное качество поверхности зуба. Объективная трудность возникает при финишном зубофрезеровании, так как избавиться полностью от следа подачи практически невозможно.

Червячные фрезы чаще всего изготавливают из быстрорежущей стали марки Р6К5М5. Основным недостатком этого материала является невозможность работать на высокой скорости резания.

Другие недостатки данного материала носят технологический характер. После закалки для полного избавления от остаточного аустенита требуется не менее трех отпусков. Материал довольно трудно подвергается шлифованию, при переточках желательно использовать эльборовые шлифовальные круги.

Ранее материалом для изготовления сложных режущих инструментов, к которым принадлежат фрезы, долбяки и шеверы, служила быстрорежущая сталь Р18. В настоящее время этот материал отнесен к дефицитным в связи с высоким содержанием вольфрама.

Обыкновенная быстрорежущая сталь состоит из двух основных компонентов: карбидов тугоплавких металлов и окружающей их стальной основы. Карбиды вольфрама, молибдена или ванадия обеспечивают износостойкость инструмента. А окружающая их стальная основа обеспечивает прочность материала, благодаря которой режущий инструмент хорошо переносит ударные нагрузки.

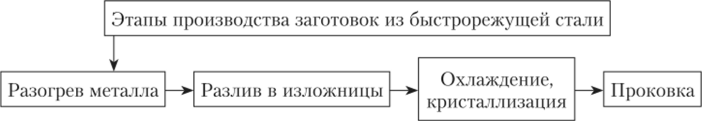

Рис. 15.19. Этапы изготовления заготовок из быстрорежущей стали.

При производстве обыкновенной быстрорежущей стали ее в расплавленном виде разливают в изложницы, в которых она постепенно остывает и кристаллизуется (рис. 15.19). В это время карбиды выделяются из расплава и, располагаясь неравномерно, формируют области скопления карбидов. В некоторых случаях могут образовываться карбидные неоднородности больших размеров (до 40 мм в диаметре). Скопление карбидов — это место зарождения трещин. Последующая обработка металла давлением (проковка) уменьшает карбидную неоднородность, но полностью от нее не избавляет.

В последнее время сложные режущие инструменты изготавливают из порошковой быстрорежущей стали. Метод порошковой металлургии позволяет вводить в сталь увеличенное количество легирующих элементов без снижения прочности и обрабатываемости шлифованием. Появилась возможность изготавливать износостойкий и прочный инструмент, который уверенно справляется с нагрузкой, возникающей при прерывистом резании и съеме больших припусков.

Технология получения порошковой быстрорежущей стали (рис. 15.20) в корне отличается от технологии производства обыкновенной быстрорежущей стали. Процесс получения заготовок из порошковой быстрорежущей стали также не имеет ничего общего с процессом изготовления деталей методом порошковой металлургии из обыкновенной стали, при котором заготовку формуют, затем спекают.

Рис. 15.20. Этапы изготовления заготовок из порошковой быстрорежущей стали.

Порошковая быстрорежущая сталь в расплавленном виде подается через специальную насадку сквозь поток жидкого азота. Сталь быстро затвердевает в виде порошка. Для образования карбидных неоднородностей в этих мелких частицах недостаточно времени, в результате получается структура с равномерным расположением карбидов.

Получившийся порошок просеивают и помещают в стальной контейнер, в котором создается вакуум. Далее содержимое контейнера спекается при высоких значениях температуры и давления, достигается однородность материала. Этот процесс называется горячим изостатическим прессованием.

На последнем этапе сталь подвергают электрошлаковому переплаву.

Электрошлаковый переплав — вид электрометаллургического процесса, при котором металл с целью очистки переплавляют в ванне электропроводного шлака, разогреваемого электрическим током. В результате электрошлакового переплава содержание серы снижается в 2—5 раз, кислорода и неметаллических включений — в 1,5—2,5 раза. В результате получается быстрорежущая сталь с очень мелкими частицами карбидов, равномерно распределенными в стальной основе.

Благодаря электрошлаковому переплаву улучшаются прочность материала и сопротивляемость выкрашиванию.

Схема электрошлакового переплава представлена на рис. 15.21.

Рис. 15.21. Схема электрошлакового переплава.

Источником теплоты является шлаковая ванна, нагреваемая электрическим током. Электрический ток подводится к поддону 9 и к металлическому прутку 1 быстрорежущей стали, который является электродом, погруженным в шлаковую ванну 2, размещенную в слегка конусном охлаждаемом водой кристаллизаторе 7. На дне кристаллизатора находится затравка 8. Выделяющаяся теплота нагревает ванну 2 до температуры свыше 1700 °C и вызывает оплавление конца электрода. Капли жидкого металла 3 проходят через шлак и образуют под шлаковым слоем металлическую ванну 4. При прохождении через шлак из капель металла удаляются сера, неметаллические включения и газы. Металлическая ванна пополняется путем расплавления электрода и под воздействием кристаллизатора постепенно формируется в слиток 6. Электрод по мере наполнения кристаллизатора поднимается вверх.

Описанный метод порошковой металлургии изменяет существовавшее ранее представление обработчиков металла о быстрорежущей стали.

Порошковая быстрорежущая сталь лучше обыкновенной быстрорежущей стали и даже лучше твердого сплава при съеме больших припусков и при работе с ударами.

Быстрорежущая сталь, изготовленная методом порошковой металлургии, сочетает в себе лучшие свойства быстрорежущей стали (прочность) и твердого сплава (износостойкость).

Следующим шагом в совершенствовании червячных фрез и долбяков является изготовление инструментов из порошковой быстрорежущей стали со сверхтвердыми покрытиями AlTiN. Такие инструменты могут работать со скоростью резания до 125 м/мин.

Нарезание зубчатых колес круглыми долбяками по методу обкатывания основано на воспроизведении зацепления пары зубчатых колес.

Долбяки по своей конструкции различаются на дисковые, чашечные и хвостовые (рис. 15.22). Особенностью долбяков и основным их отличием от обычных цилиндрических зубчатых колес с прямыми зубьями является наличие положительных задних и передних углов на режущих кромках.

Рис. 15.22. Долбяки.

Конкуренция между двумя способами зубообработки (фрезерованием и долблением) продолжается много лет. Было время, когда в технической литературе звучало мнение, что можно оценить производительность по модулю нарезаемых колес, например установить, что при обработке зубчатых колес с модулем до 2,5 мм более производительным является зубодолбение, а при большем модуле предпочтение следует отдать зубофрезерованию.

Элементы технологии выполнения обоих способов (станки, инструменты) непрестанно совершенствуются. Вернее будет отдать зубодолблению область обработки тех зубчатых колес, которые фрезеровать невозможно: зубчатых блоков и венцов внутреннего зацепления.

Схема зубодолбления представлена на рис. 15.23.

Долбяк 1 нарезает зубья колеса 2 строганием при возвратно-поступательном главном движении со скоростью vb причем резание производится только при движении долбяка вниз. При обратном ходе снятие металла не происходит, инструмент отводится от заготовки (или заготовка отводится от инструмента со скоростью н3), чтобы исключить повреждение режущих кромок от трения.

Рис. 15.23. Схема зубодолбления.

Для обеспечения эвольвентного профиля зубьев нарезаемого колеса долбяк и колесо в процессе резания совершают движение обката, вращаясь согласованно вокруг своих осей с угловыми скоростями со, и со2> обратно пропорциональными числу зубьев долбяка и колеса.

В начале обработки долбяк на скорости v2 быстро подводится к заготовке, не доходя до ее наружной поверхности примерно 0,5—1,0 мм. Далее на рабочей подаче долбяк осуществляет врезание с определенной радиальной подачей до полной высоты зуба.

Обкат продолжится до тех пор, пока заготовка после окончания врезания не совершит полный оборот, и все зубья колеса окажутся полностью обработанными. Перетачивают долбяки по передней грани, имеющей положительный передний угол 5°.

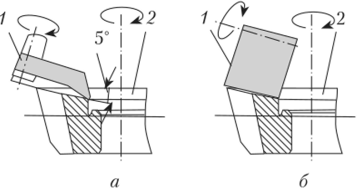

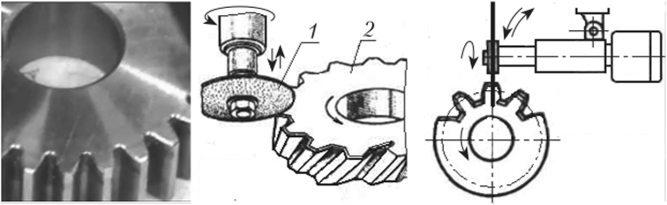

На рис. 15.24 показано два варианта переточки долбяков.

Рис. 15.24. Переточка долбяков:

а — неправильная; 6 — правильная Вариант а является совершенно неправильным, ошибочным, так как при обработке торцом круга 1 происходит искажение передней грани долбяка 2 и, следовательно, профиля зубьев инструмента, а при зубонарезании — колеса. К сожалению, этот вариант иногда используют в производстве.

Верным решением является вариант 6, при котором шлифование производится периферией круга. Этот вариант позволяет выдержать коническую форму передней грани с углом конусности 5° без искажения профиля инструмента по боковым сторонам зубьев. Если ширина шлифовального круга меньше передней грани зубьев долбяка, что часто бывает при использовании эльборовых кругов, то, кроме вращательных движений круга и долбяка, добавляется возвратно-поступательное движение по образующей конуса.

В различных механизмах применяются зубчатые передачи, переключаемые путем осевого перемещения без остановки вращения колес. С целью облегчения ввода зубьев во впадины сопряженных колес, а также для устранения ударов и выкрашивания кромок производится закругление торцовых поверхностей зубьев (рис. 15.25).

Рис. 15.25. Зубозакругление цилиндрических зубчатых колес:

а — зуб, закругленный с торца; б — схема закругления зубьев пальцевой фрезой; в — внешний вид зубозакругляющего станка На основе показанной схемы выпускают зубозакругляющие станки, получившие широкое применение в промышленности. Станки работают в полуавтоматическом цикле и обеспечивают высокую производительность. На закругление одного зуба пальцевой фрезой (рис. 15.26) требуется 1—3 с. Зубчатое колесо получает вращательное движение, согласованное с возвратио-поступательиым движением s вращающейся фрезы. Вращательное движение фрезы является главным движением со скоростью vu а вращательное движение колеса — движением подачи со скоростью v2. За один двойной ход фрезы зубчатое колесо поворачивается на один зуб. Полное закругление всех зубьев осуществляется за 1—2 оборота колеса.

Рис. 15.26. Фрезы зубозакругляющие.

Торцы зубьев являются наиболее уязвимым местом для появления забоин, возникающих от соударения с металлическими предметами при транспортировке.

После зубообработки остаются заусенцы, которые также необходимо удалить. Существует много различных способов удаления заусенцев. Но все эти способы не идут ни в какое сравнение по простоте и эффективности с образованием фасок на торцах зубьев качающимся шлифовальным кругом (рис. 15.27). Круг 1 имеет возможность качаться вокруг некоторой оси. Обе стороны качающегося устройства примерно уравновешены, но сторона с кругом имеет несколько большую массу, благодаря чему постоянно соприкасается с заготовкой 2, установленной на поворотном столе. Использованы только два движения: вращение шлифовального круга — главное движение и поворот заготовки вокруг своей оси — движение подачи. Качание круга происходит за счет контакта с кромкой зуба, на которой образуется примерно ровная по величине фаска.

Рис. 15.27. Снятие фасок на торцах зубьев качающимся шлифовальным кругом.