Вакуумные фильтры.

Процессы и аппараты защиты окружающей среды

Ленточный вакуум-фильтр состоит из закольцованной резиновой ленты с рифленой поверхностью и прорезями приводного и натяжного барабанов, вакуум-камеры, ножевого устройства для съема осадка, промывных устройств и привода. Лента покрыта фильтровальной тканью. Борта ленты скользят по двум направляющим планкам. Средняя часть ленты прилегает к колосниковой решетке над вакуумной камерой. Пульпа… Читать ещё >

Вакуумные фильтры. Процессы и аппараты защиты окружающей среды (реферат, курсовая, диплом, контрольная)

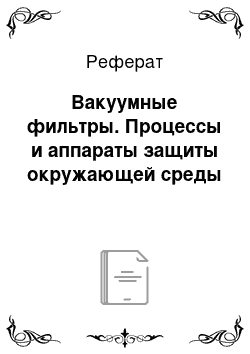

Конструкции фильтровального оборудования разнообразны. Рассмотрим некоторые общие принципы действия и основные особенности. Наиболее простым фильтром периодического действия являются нутч-фильтры (рис. 11.13). Они широко распространены в металлургических лабораториях и могут работать как под давлением, так и в разреженной атмосфере. Путч-фильтры представляют собой, как правило, цилиндрические емкости со сплошными и ложными днищами. Па последнем крепится фильтровальная перегородка. Для ускорения фильтрации пространство между двумя днищами присоединяется к вакуумной системе. В других случаях давление создают над пористой перегородкой. Нутчфильтры работают периодически. Пульпа заливается сверху, а фильтрат выводится через патрубок в днище. Эти фильтры конструктивно просты, однако удаление осадка производится вручную. Существуют конструкции с опрокидывающими;

Рис. 11.13. Нутч-фильтр, работающий под давлением:

1 — корпус; 2 — рубашка; 3 — съемная крышка; 4 — перемещающееся дно; 5 — фильтровальная перегородка; 6 — опорная перегородка; 7 — защитная сетка; 8 — кольцевая перегородка; 9 — штуцер для подачи суспензии; 10 — штуцер для подачи сжатого воздуха; 11 — штуцер для удаления фильтрата; 12 — предохранительный клапан ся фильтровальными перегородками, но и они полностью не устраняют ручной труд.

Некоторое распространение имеют пресс-фильтры, которые также работают периодически и требуют ручного труда для разборки фильтра и очистки его фильтровальных перегородок от осадка. Преимущество этих фильтров — большая фильтрующая поверхность и возможность работы иод давлением до 3 атм.

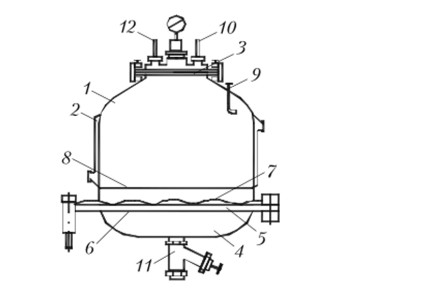

В фильтр-прессе направление силы тяжести и движения фильтрата перпендикулярны. Фильтр-пресс с вертикальными рамками (рис. 11.14) состоит из чередующихся плит 1 и рам 2 одинакового размера. Плиты и рамы опираются боковыми ручками на два параллельных опорных бруса 3. Между.

Рис. 11.14. Фильтр-пресс с вертикальными рамами:

1 — плиты; 2 — рамы; 3 — опорный брус; 4 — неподвижная плита; 5 — подвижная плита; 6 — гидравлическая система; 7 — штуцер для суспензии; 8 — штуцер для промывной жидкости; 9 — кран для удаления фильтрата соприкасающимися поверхностями плит и рам имеются тканевые фильтровальные перегородки.

Плита, рама и фильтровальная перегородка образуют единичную ячейку фильтра. В фильтр-прессе таких ячеек много, все они прижимаются друг к другу специальным устройством. Принцип работы фильтра ясен из рис. 11.15.

Пульпа иод давлением по каналам подастся в рамы ячеек. Фильтрат проходит ткань и удаляется через специальные каналы 6 в раме.

Наиболее распространенным фильтровальным оборудованием в металлургическом производстве являются вакуумфильтры непрерывного действия. Обычно их подразделяют на барабанные, дисковые и горизонтальные. Горизонтальные фильтры могут быть тарельчатыми (план-фильтры), карусельными и ленточными. Все вакуум-фильтры имеют следующие характерные особенности:

- 1) выход фильтровальной перегородки во время работы из зоны нахождения суспензии и образования осадка и вход в зону разгрузки;

- 2) наличие распределительного устройства, регулирующего давление под фильтровальной перегородкой в различных участках фильтра;

- 3) кажущийся непрерывный цикл работы, который в действительности является бесконечным рядом ограниченных в пространстве периодических процессов.

Наиболее распространены обычные барабанные вакуумфильтры. Поверхность фильтрования у них колеблется от 0,1 до 75 м2.

Рис. 11.15. Схема работы нлиточно-рамного фильтр-пресса:

а — стадия фильтрования; б — стадия промывки; 1 — средний канал для суспензии; 2, 9 — каналы; 3 — пространство между двумя плитами; 4 — плиты; 5 — рама; 6 — канал для отвода фильтрата и промывной жидкости; 7 — кран; 8 — боковой канат для промывной жидкости Барабанные вакуум-фильтры подразделяются на фильтры с внешней и внутренней фильтрующей поверхностью. Последние удобны в случае фильтрации грубозернистого материала, который осаждается на фильтрованную перегородку, а не в корыто. Они рекомендуются для пульп, в которых осаждение частиц происходит со скоростью более 8 мм/с.

Фильтры с внешней фильтрующей поверхностью подразделяются по способу съема осадка: со скребковым съемом, со шнуровым и со сходящим фильтровальным материалом.

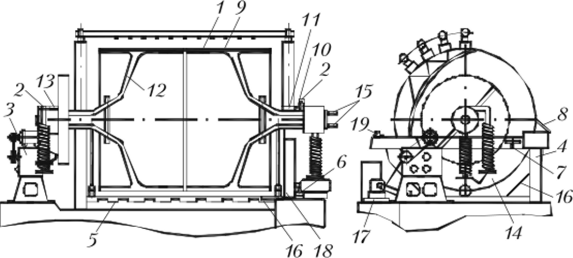

Барабанные вакуум-фильтры состоят из трех основных частей (рис. 11.16): барабана с дренажными канавами и каналами, на которых закрепляется фильтровальная ткань; распределительного устройства, регулирующего цикл работы — отсос фильтрата, отдув осадка, и фильтровального корыта, в которые подается суспензия. В процессе фильтрации на вакуум-фильтрах происходит чередование трех основных циклов работы — фильтрация в зоне пульпы и несколько выше по ходу движения барабана; просушка, когда в опоры осадка начинает проникать воздух, и отдув, когда под фильтровальную перегородку вместо вакуума подключается воздух под давлением. Эта операция облегчает отслоение осадка от фильтроткани и способствует ее очистке от застрявших частиц.

Рис. 11.16. Барабанный вакуум-фильтр с внешней фильтрующей поверхностью:

1 — барабан; 2 — распределительные головки; 3 — привод барабана; 4 — корыто; 5 — мешалка; 6 — привод мешалки; 7 — опорная рама; 8 — ножевое устройство для съема осадка; 9 — перфорированный лист; 10 — цапфа; 11 — подшипник; 12 — трубы, отводящие фильтрат; 13 — сменная ячейковая шайба; 14 — выводные трубы, соединяющую распределительную головку с вакуумом; 15 — выводные трубы, подающие сжатый воздух; 16 — окно для перелива пульпы; 17 — патрубок для подачи исходной пульпы; 18 — отверстие для чистки корыта; 19 — устройство для навивки проволоки на барабан (неподвижный винт и движущаяся по нему каретка) Для облегчения съема осадка применяется шнуровой съем осадка (см. рис. 11.16). Бесконечные шнуры, огибающие фильтровальный барабан, находятся в 12—13 мм один от другого. Шнуры тангенциально сходят с барабана, отделяя слой осадка. Характерной особенностью шнурового съема осадка является возможность съема при малой его толщине порядка 1,5 мм вместо 6—12 мм для скребкового съема. Благодаря этому можно фильтровать и трудно разделяемые суспензии. Успешность применения данных фильтров зависит, безусловно, от способности осадка сниматься шнурами. Такое свойство осадка необходимо проверить экспериментально, прежде чем выбрать этот фильтр.

Некоторые барабанные фильтры устроены так, что во время их работы фильтровальный материал сходит с вращающегося барабана и затем снова возвращается на него.

Такая конструкция улучшает условия разгрузки осадка и промывки фильтровального материала. Это в конечном итоге увеличивает производительность и срок службы фильтровальных тканей.

Принцип действия вакуум-фильтров с внутренней фильтрующей поверхностью аналогичен, только пульпа подается внутрь, а разгрузка осадка осуществляется скребком в бункер. Осадок из бункера выводится транспортером.

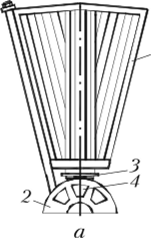

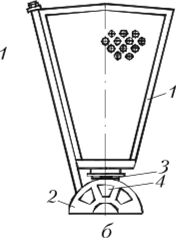

Дисковые вакуум-фильтры предназначены для фильтрования пульп и суспензий, содержащих твердые частицы, осаждающиеся со скоростью не более 18 мм/с и образующие осадок, не требующий промывки, толщиной не менее 8 мм за время фильтрования до 4 мин. Дисковые вакуум-фильтры состоят из полого вала с укрепленными на нем дисками, погруженными в корыто с пульпой, которая перемешивается мешалкой. Диски собираются из 12 отдельных пустотелых секторов с перфорированной или рифленой поверхностью (рис. 11.17). Каждый сектор, представляющий собой самостоятельный фильтрующий элемент, присоединяется к полому валу при помощи патрубка и радиальных спиц. Вал установлен горизонтально. 11а нем размещается несколько параллельных дисков. Полный цикл фильтрования завершается за один оборот диска. Смена режимов работы фильтрующих элементов (фильтрация — отдувка) осуществляется путем подсоединения элементов к различным каналам распределительной головки. Осадок снимается ножами, как обычно.

Планфильтры, или чашевые и ленточные фильтры, предназначены для фильтрации крупнозернистых пульп, например пульп марганцевых руд, угольных шлаков и др., крупностью до 3 мм. Планфильтр представляет собой тарель, покрытую фильтровальной перегородкой. Пульпа поступает сверху и быстро фильтруется.

Образующийся осадок разравнивается специальным приспособлением, а затем снимается шнеком. Полный цикл фильтрования завершается за один оборот тарели и регулируется распределительной головкой.

Ленточный вакуум-фильтр состоит из закольцованной резиновой ленты с рифленой поверхностью и прорезями приводного и натяжного барабанов, вакуум-камеры, ножевого устройства для съема осадка, промывных устройств и привода. Лента покрыта фильтровальной тканью. Борта ленты скользят по двум направляющим планкам. Средняя часть ленты прилегает к колосниковой решетке над вакуумной камерой. Пульпа поступает на лепту из питающего лотка, осадок снимается ножевым устройством. Цикл фильтрования совершается за время прохождения ленты над вакуумной камерой. Пульпа поступает на ленту из питающего лотка, осадок снимается ножевым устройством. Цикл фильтрования совершается за время прохождения ленты над вакуумной камерой. При прохождении ленты в мертвой зоне — внизу ее можно промывать от забивших частиц.

Карусельные фильтры представляют собой набор опрокидывающихся нутч-фильтров, подсоединенных радиальными трубами к центральному полому вату. Пульпа загружается сверху в путч. За время движения последнего до зоны разгрузки, где нутч опрокидывается и подается воздух для отдувки, происходит фильтрование.

Рис. 11.17. Секторы диска вакуум-фильтра:

а — деревянный; б — металлический; 1 — сектор; 2 — полый ват; 3 — патрубок сектора для присоединения к полому валу; 4 — каналы в полом валу Фильтры производительны, но дороги из-за сложной конструкции. Для ускорения процесса расслоения применяют фильтры-сгустители. Они представляют собой комбинацию этих двух аппаратов. В одной из конструкций в сгуститель помещают рамы от фильтр-пресса (листовые фильтры). Режим работы листового фильтра регулируется распределительным устройством. Получают слив и фильтрат, который удаляется с листового фильтра при отдуве и разгружается в конической части вместе с осевшим осадком. Существуют конструкции, в которых получают только фильтрат и осадок, а слив не выделяют.