Проектирование протяжек.

Резание материалов.

Режущий инструмент

Ступенчатая (генераторная) схема протягивания характеризуется срезанием припуска относительно узкими слоями, расположенными перпендикулярно или наклонно к обработанной поверхности. Срезание припуска производится режущими зубьями, имеющими переменный профиль, постепенно переходящий от прямолинейной или круглой формы к заданному профилю. Окончательное формирование поверхности детали производится… Читать ещё >

Проектирование протяжек. Резание материалов. Режущий инструмент (реферат, курсовая, диплом, контрольная)

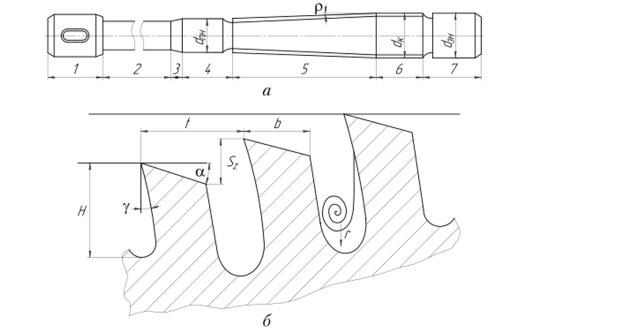

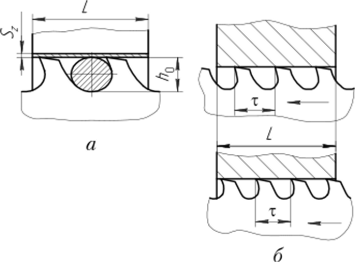

Конструктивные и геометрические параметры протяжки. Несмотря на многообразие протяжек для обработки внутренних поверхностей, их разновидности имеют те же конструктивные и геометрические параметры, что и протяжки для обработки цилиндрических отверстий (рис. 20.31, а).

Хвостовик диаметром d, служит для закрепления протяжки в патроне протяжного станка. Формы и размеры хвостовиков протяжек нормализованы: ГОСТ 4044–70 (хвостовики круглые для протяжек), ГОСТ 4043–70 (хвостовики плоские для протяжек).

Передняя направляющая часть протяжки (или просто передняя направляющая) предназначена для установки обрабатываемой заготовки на протяжке перед протягиванием. Она обеспечивает плавный, без перекосов, переход заготовки на режущую часть протяжки. Длина передней направляющей должна быть не меньше длины детали.

Номинальные размеры диаметров передней направляющей и предварительно подготовленного отверстия одинаковы, а зазор обеспечивается выбором посадок. Диаметр dA выполняется по посадке Н7//7. Шейка 2 и переходной конус 3 связывают хвостовик с передней направляющей. На шейку обычно наносят маркировку протяжки: d2 = d{ — (0,3-Н, 0) мм; /3 = 1СК-25 мм в зависимости от размеров протяжки.

Режущая часть протяжки снабжается большим числом зубьев и производит всю работу по срезанию припуска. Профили режущих кромок и поперечные размеры зубьев режущей части постепенно изменяются: первый зуб соответствует размерам предварительного отверстия, последний — форме и размерам готового отверстия. Промежуточные режущие зубья по;

Рис. 20.31. Конструктивные параметры протяжки:

а — схема протяжки для обработки внутренних поверхностей: 1 — хвостовик; 2 — шейка; 3 — переходный конус; 4 — передняя направляющая часть; 5 — режущая часть; 6 — калибрующая часть; 7 — задняя направляющая; б — геометрические параметры зубьев протяжки: t — осевой шаг (измеряется параллельно оси протяжки); II — глубина стружечной канавки; g — ширина задней поверхности зуба протяжки; г — радиус закругления дна канавки; b — ширина зуба (ширина срезаемого слоя); у и, а — передний и задний углы соответственно; 52 — подъем на зуб на сторону следовательно увеличиваются в размерах, благодаря чему при протягивании осуществляется срезание зубьями припуска без движения подачи.

Калибрующая часть протяжки также имеет зубья, но меньшего числа; их размеры и форма одинаковы и соответствуют форме и размерам готового отверстия. Поэтому калибрующая часть гарантирует получение размеров готового отверстия и пополняет режущие зубья, выходящие из строя из-за износа, при переточках (первый калибрующий зуб становится последним режущим и т. д.).

Задняя направляющая препятствует перекосу детали на протяжке и повреждению обработанной поверхности детали в момент выхода из отверстия последних калибрующих зубьев; ее диаметр образует с диаметром обработанного отверстия сопряжение типа посадки Н7//7.

Размеры зубьев протяжки характеризуются следующими величинами (рис. 20.31, б):

t — осевой шаг (измеряется параллельно оси протяжки);

Я — глубина стружечной канавки;

g — ширина задней поверхности зуба протяжки;

г — радиус закругления дна канавки;

Ь — ширина зуба (ширина срезаемого слоя);

у и, а — передний п задний углы соответственно;

S2 — подъем на зуб на сторону.

Величины углов у зависят от обрабатываемого материала и типа протяжки и изменяются в пределах у = 5-^20°. Меньшее значение у следует выбирать для обработки чугуна, для углеродистых и малолегированных сталей у = 20°.

У протяжек с односторонним расположением зубьев и свободным направлением в отверстии у не делают больше 15° во избежание подхватывания протяжки обрабатываемым материалом.

У протяжек задний угол, а для точных отверстий обычно выбирают в пределах 2—3° с целью сохранения размера зубьев. Для других типов протяжек принимают: у протяжек круглых и гранных для отверстий Н7—Н9 угол а = 2-^3°; для отверстий грубее 119 угол а = 3-^4°; у шпоночных и пазовых протяжек с односторонним расположением зубьев а = 3-^7°; у наружных протяжек, а = 10°.

Размеры срезаемого каждым зубом слоя определяются следующими параметрами: Sz — подача на зуб; b — ширина срезаемого слоя; L — длина протягивания.

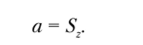

Разность размеров соседних зубьев протяжки по высоте называется подъемом протяжки на зуб S,; эта величина и определяет толщину срезаемого слоя а:

Для протяжек с односторонними зубьями (плоские, шпоночные) подъем на зуб равен.

для симметричного расположения зубьев относительно оси протяжки (круглые, шлицевые, квадратные).

Разность между размерами последнего и первого зубьев протяжки называется суммарным подъемом протяжки:

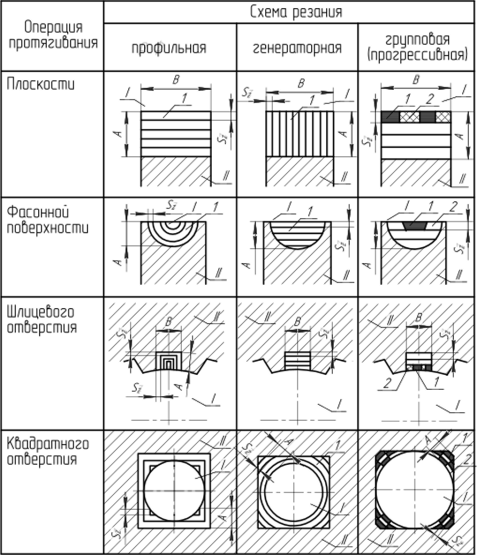

Схемы резания. При проектировании протяжек применяют профильную, генераторную и групповую схемы резания. На рис. 20.32 показаны схемы резания для некоторых характерных операций протягивания.

По профильной схеме каждый режущий зуб срезает относительно тонкие и широкие слои материала эквидистантно обработанной поверхности. Эта схема применяется в основном для протяжек, обрабатывающих поверхности простых форм, например цилиндрических, так как изготовление точного профиля на всех зубьях протяжки, имеющих разные размеры, и их затачивание затруднительно.

Ступенчатая (генераторная) схема протягивания характеризуется срезанием припуска относительно узкими слоями, расположенными перпендикулярно или наклонно к обработанной поверхности. Срезание припуска производится режущими зубьями, имеющими переменный профиль, постепенно переходящий от прямолинейной или круглой формы к заданному профилю. Окончательное формирование поверхности детали производится зубьями, имеющими профиль, совпадающий с заданным. Преимуществом генераторных протяжек является их технологичность, недостатком — более низкая точность профиля изделия, но сравнению с профильной схемой.

Рис. 20.32. Схемы срезания припуска при протягивании.

При работе с групповой схемой резания широкий слой металла снимается нс каждым зубом, а группой из нескольких (2—5) зубьев, имеющих одинаковый диаметр или высоту. При этом первые зубья вырезают в металле канавки, а последующие — промежутки. Каждый зуб срезает узкую, но более толстую стружку, чем по профильной схеме. Обработанная поверхность окончательно оформляется зубьями, работающими по профильной схеме.

Протяжки для обработки плоскостей и цилиндрических отверстий, но профильной схеме получаются конструктивно и технологически проще, чем, но прогрессивной и генераторной схемам. Квадратные и шестигранные, а также плоские протяжки для фасонных поверхностей, выполненные, но генераторному принципу, легче в изготовлении, чем протяжки обыкновенной конструкции (профильные).

С другой стороны, следует иметь в виду и условия эксплуатации протяжек. Например, зубья плоской протяжки обыкновенной конструкции при работе, но корке выкрашиваются, а по генераторной схеме, перерезая корку поперек, хорошо сопротивляются выкрашиванию.

Цилиндрические протяжки с групповой схемой резания срезают более толстую стружку и получаются короче.

Во многих случаях протягивания сложных поверхностей отдельные их участки образуются по профильной схеме, другие — но генераторной, т. е. комбинированно. Припуски при протягивании выбираются в зависимости от вида протягивания и качества выполнения предварительного отверстия. Различают припуск на сторону А и припуск на диаметр (рис. 20.33):

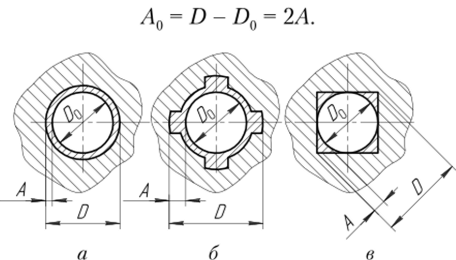

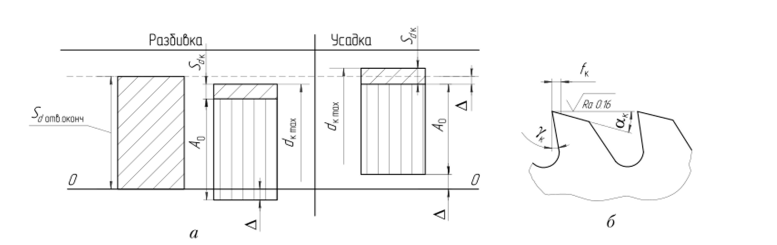

Рис. 2033. Припуски при протягивании различных видов отверстий:

а — круглое отверстие; б — шлицевое отверстие; в — граниое отверстие При обработке протяжками цилиндрических отверстий (рис. 20.33, а) величина А0 в зависимости от диаметра и длины протягивания изменяется от 0,3 до 1,6 мм; для плоских протяжек при черновой обработке Л = 3^-4 мм, после предварительной обработки А = 0,25-Н мм.

Диаметр предварительного отверстия 7)0 определяется как.

где D — диаметр окончательного отверстия, который равен Dnijn для отверстий Н7 и Н9 и Dmax для отверстий, выполняемых по НЮ и грубее.

При протягивании шпоночных пазов и шлицевых отверстий (рис. 20.33, б) дно канавок образуется по профильной схеме, боковые стороны — по генераторной.

Для гранных отверстий, профиль которых образован прямыми линиями, наименьший диаметр обработки принимается равным диаметру вписанной окружности (рис. 20.33, в).

Зуб протяжки должен удовлетворять следующим требованиям:

- • геометрическая форма зуба должна обеспечивать наибольшую стойкость и возможно большее число переточек;

- • форма канавки должна обеспечивать свободное стружкообразование и завивание, а объем канавки должен быть достаточным для размещения стружки.

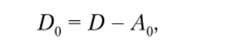

Профили зубьев протяжки. При протягивании стали и других пластичных металлов приведенным выше требованиям удовлетворяют зубья с криволинейной спинкой (рис. 20.34, а). Передняя поверхность, дно канавки и спинка соединены плавными переходами, что обеспечивает беспрепятственное движение стружки и достаточно большой объем для ее размещения.

Рис. 2034. Профили зубьев протяжки:

а — зуб с криволинейной спинкой; б — зуб с прямолинейной спинкой; в — удлиненная форма зуба Зубья с криволинейной спинкой применяются в протяжках с групповой схемой резания, когда из-за повышенной толщины среза образуется большое количество стружки. При протягивании хрупких материалов (чугун, бронза), а также стали протяжками обыкновенных конструкций допустимо применение зубьев с прямолинейной спинкой, которая проще в изготовлении (рис. 20.34, 6). При больших шагах и мелких канавках может применяться удлиненная форма зуба (рис. 20.34, в).

Элементы профиля зуба связаны следующими соотношениями:

Расчетные значения /z0, gn R округляются до чисел, кратных 0,5, а радиус г — до чисел, кратных 0,1 мм.

Шаг зубьев t является вторым основным параметром протяжки после толщины среза Sz. Чем меньше t, тем короче протяжка, ниже се стоимость, плавнее ход и выше качество обработки. С другой стороны, при малых значениях t (Sz = const) возрастают нагрузка на станок и опасность разрыва протяжки.

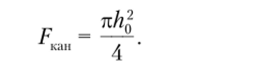

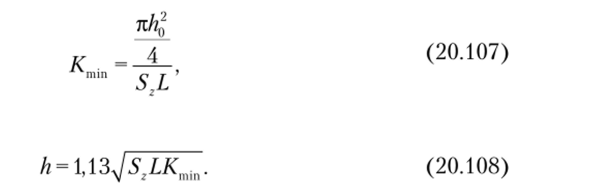

Шаг режущей части t и профиль зубьев определяют объем стружечной канавки и длину протягивания. Для упрощения расчетов объем канавки заменяется площадью поперечного сечения круга (рис. 20.35, а).

а — шага режущих зубьев протяжки; 6 — количества одновременно работающих зубьев; в — одновременно работающих зубьев для протягивания отверстия с выточкой.

Рис. 2035. Схемы к расчету элементов профилей зубьев протяжки:

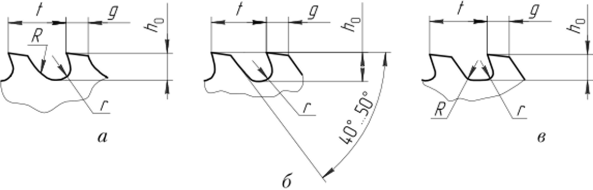

Площадь стружки где Sz — подача на зуб; L — длина протягивания. Активная площадь канавки.

Параметр Рк.ли/Рсгр называется коэффициентом заполнения стружечной канавки. Он должен иметь минимальное значение.

откуда Зная h и учитывая, что h = (0,35-^0,4)?, можно определить минимальный шаг:

Величина т = 1-^2 при условии, что Sz < 0,1 мм. По зависимости (20.109) определяют ориентировочный шаг. Значения минимальных коэффициентов заполнения стружечной канавки Kmin = 2-^4,5: для хрупких материалов Kmin = 2, для пластичных — Кт[п 4,0^-4,5.

При работе протяжки (как и фрезы) в каждый момент времени в резании участвует целое число зубьев, но это число периодически становится то больше, то меньше на единицу (рис. 20.35, б). При увеличении числа одновременно работающих зубьев, т. е. при уменьшении шага протяжки t, повышается плавность работы и улучшается качество обработки. Обычно при конструировании протяжек z- = 3-^8 в зависимости от длины протягивания: Zj = 3 для коротких отверстий длиной 12—30 мм, а для отверстий длиной более 150 мм Zj = 8. Обычно Zj = 4^-5 зубьев.

Очевидно, что.

Если отверстие имеет расточку длиной (рис. 20.35, в), то число одновременно работающих зубьев находят по зависимости.

Из формулы (20.110) следует, что каждому данному значению L и z) соответствует ряд значений шагов:

Поперечные размеры и форма первого зуба протяжки соответствуют размерам и форме предварительно подготовленного отверстия:

поперечные размеры и форма последнего зуба — готовому отверстию и размерам калибрующего зуба:

Промежуточные зубья имеют форму, изменяющуюся в зависимости от принятой схемы протягивания, а их поперечные размеры получаются последовательным увеличением размера предыдущего зуба на величину подачи:

• для протяжек двухстороннего резания.

Второе слагаемое в формулах (20.117) и (20.118) учитывает уменьшенную толщину стружки Sz = а на переходных режущих зубьях.

• для протяжек с односторонним расположением зубьев (шпоночные, плоские).

Для режущей части протяжек (см. рис. 20.31, а) с прямыми (нсвинтовыми) зубьями Предельные отклонения на длину режущей части /5 принимаются равными ±2 мм.

Стружкоделительные канавки. При протягивании стали и других пластичных материалов образуется сплошная и очень прочная стружка, и ввиду большой суммарной длины лезвия стружку желательно делить на части, чтобы облегчить размещение ее в канавке и последующее удаление.

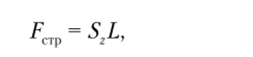

Дробление стружки у протяжек обычной конструкции осуществляется при помощи стружкоделительных канавок, располагаемых на всех режущих зубьях в шахматном порядке. Профиль канавки может быть прямоугольным, круглым, угловым, чаще применяется последний (рис. 20.36).

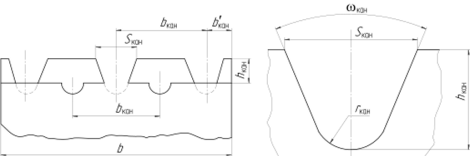

Рис. 20.36. Размеры стружкодслительных канавок Размеры стружкоделительных канавок зависят от размера зуба и назначаются в следующих пределах: 5кан = 0,6—1,2 мм; юкам = 45−60°; /гка|1 = 0,4—1,0 мм; гка" = 0,2−5-0,5 мм и Ькт =5−10 мм.

Число канавок рассчитывают по следующей зависимости:

Калибрующие зубья. Поперечные размеры d(i и форма всех калибрующих зубьев выполняются такими же, как и у последнего режущего зуба, и соответствуют форме и размерам обрабатываемой поверхности:

где Dmax — размер готового отверстия с учетом верхнего предельного отклонения; Д — остаточная деформация в металле.

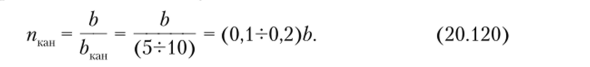

Для толстостенных деталей разбивка — увеличение отверстия, для тонкостенных деталей усадка — уменьшение отверстия. Поэтому в формуле (20.121) знак «минус» берется при разбивке, а знак «плюс» — при усадке (рис. 20.37, а).

Рис. 20.37. К расчету калибрующих зубьев протяжки:

а — определение исполнительного размера калибрующих зубьев протяжки; б — геометрия калибрующего зуба протяжки Для коротких протяжек длиною L = 70(Н800 мм обычно Д = = 0,005-^0,01 мм, для длинных протяжек (L > 800 мм) Д = 0,01-^0,015 мм.

Допуск на калибрующие зубья составляет ¼—1/5 допуска на протягиваемое отверстие п принимается со знаком «минус»:

Такой же допуск имеют два смежных с калибрующими режущих зуба.

Стружечные канавки у калибрующих зубьев имеют такую же форму, как п у режущих зубьев, однако геометрия калибрующего зуба отличается от геометрии режущего. Па калибрующих зубьях затачиваются, а затем доводятся до шероховатости не ниже Ra 0,16 и калибрующие ленточки, величина которых/кравна 0,2 мм на первом зубе и увеличивается до 0,8—1,0 мм на последнем зубе. Ленточка служит для сохранения размеров при переточках. Однако лучше принимать/к я = 0,2 мм постоянной на всех зубьях в целях облегчения изготовления протяжек.

Величину заднего угла калибрующих зубьев принимают в пределах ак = 0°30'-И° для двухсторонних протяжек и ак = 0°30'-^2° для протяжек с односторонним расположением зубьев.

Малые значения углов ак обеспечивают медленное уменьшение поперечных размеров калибрующих зубьев при переточках и получение годных отверстий (в пределах допуска) за все время эксплуатации протяжки.

Передние углы калибрующих зубьев ук равны передним углам режущих зубьев, так как калибрующие зубья при переточках постепенно переходят в режущие (рис. 20.37, 6).

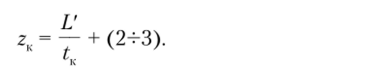

Число калибрующих зубьев zK должно быть таким, чтобы обеспечивать нормальное число переточек (8—15). Рекомендуется выбирать zK в следующих пределах:

- • zK = 7-^8 у протяжек для отверстий точности Н6 и Н7;

- • zK = 5-^6 у протяжек для отверстий точности 119 и грубее;

- • zK = 4-^5 у протяжек с односторонними зубьями.

Шаг калибрующих зубьев /. принимается равным шагу режущих зубьев. Для протяжек точности 116 и 117 шаг tK = 0,6^-0,7, но не менее 4 мм.

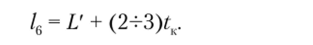

Длина калибрующей части.

При протягивании прерывистых поверхностей с расточками длина калибрующей части должна быть не менее длины расточки. В этом случае.

Число калибрующих зубьев здесь может быть больше, чем приведено выше, и определяется условием.

Допустимые отклонения на длину калибрующей части составляют ±1 мм.

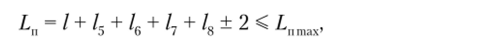

Общая длина протяжки.

где / — длина протяжки до первого зуба.

Наибольшая длина протяжки Znmax ограничивается ходом каретки станка, экономическими соображениями, технологическими условиями обработки протяжки и сложностью термообработки. Обычно Lnma% = 700-И500 мм для круглых протяжек при d = 12−50 мм, для шпоночных и плоских протяжек Атах = 600−1500 ММ.

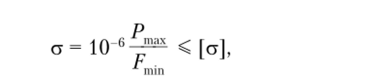

Ввиду сложности учета всех видов деформации, возникающих при работе протяжек, проверку их на прочность производят только с учетом деформации растяжения:

где Ртах — сила протягивания, Н; Fmm — минимальная площадь сечения протяжек, м2 (принимается по первой стружечной канавке или, но хвостовику в том месте, где она ослаблена выемками под крепежные элементы); [су] — допускаемое напряжение в материале протяжки, МПа.

Значение [а] следует принимать в пределах: [а] = 300−500 МПа для цилиндрических, шлицевых и гранных протяжек; [ст] = 150—200 МПа для шпоночных и плоских протяжек. Меньшие значения [а] относятся к протяжкам из легированной инструментальной стали, большие — из быстрорежущей стали.