Технология изготовления брусков на керамической связке

На ребро на сушильные плиты (рис. 5.50). Затем сушка брусков производится в сушилах при температуре 100±5 °С. Температура в сушиле при загрузке должна быть 20±5 °С, при разгрузке — не более 30−35 °С. Высушенные заготовки распиливаются на бруски на оборудовании, аналогичном указанному в технологии полусухого прессования, по разработанным картам раскроя (рис. 5.51). Раствор крахмала… Читать ещё >

Технология изготовления брусков на керамической связке (реферат, курсовая, диплом, контрольная)

Метод полусухого прессования. Состав формовочных смесей для брусков зернистостью 40—16 и технология их приготовления аналогичны технологии приготовления смесей для абразивных кругов.

Формовочные смеси из микропорошков зернистостью М63—М14 смешиваются в шаровых или фарфоровых барабанах по рецептуре, пример состава которой приведен в табл. 5.39, с последовательностью загрузки компонентов в шаровой барабан: абразивный материал —" связка —> сухой декстрин —" шары. Время смешивания шихты в шаровом барабане при соотношении массы шаров к формовочной смеси приведены в табл. 5.40.

После смешивания выгружаемая из шарового барабана шихта просеивается через сетку 04, затаривается в бумажные мешки и хранится раздельно по характеристикам.

Увлажнение шихты производится в мешалках любой конструкции. Сначала шихта и вода взвешиваются согласно рецептуре (см. табл. 5.39), затем заливается Таблица 5. 39.

Пример рецептуры формовочных смесей для изготовления брусков методом полусухого прессования.

Наименование компонента. | Степень твердости. | ||||

М3. | СМ1. | СМ2. | С1. | С2. | |

Карбид кремния зернистостью М5С | |||||

Зерно. | |||||

Связка КЮ. | 16,0. | 20,0. | 21.5. | 24,0. | 26,0. |

Сухой декстрин. | 3.0. | 3.9. | 3,2. | 2,7. | 2.5. |

Вода. | 2.6. | 2.6. | 2.7. | 2,9. | 3.0. |

Структура. | 9.0. | 9.0. | 9,0. | 9,0. | 9.0. |

Плотность, г/см*. | 1,71. | 1,76. | 1.79. | 1.82. | 1,91. |

Белый электрокорунд зернистостью М63 | |||||

Зерно. | —. | —. | |||

Связка К5. | 15,0. | 10,0. | 18.0. | —. | —. |

Сухой декстрин. | 3,1. | 3.5. | 2,7. | —. | —. |

Вода. | 2.7. | 0.8. | 2.8. | —. | —. |

Жидкое стекло. | —. | —. | —. | —. | |

Структура. | 9.0. | 8.0. | 10.0. | —. | —. |

Плотность, г/см*. | 2.10. | 2,13. | 2,15. | ||

Таблица 5. 4 0.

Соотношение масс шаров, сухих компонентов и времени смешивания формовочных смесей для брусков.

Зернистость абразивного материала. | Время смешивания, ч. | Соотношение массы шаров и сухих компонентов. |

40-М63. | 3,0. | 1 :4. |

М40. | 3,5. | 1 :4. |

М28. | 4,0. | 1 :4. |

М20-М14. | 4,5. | 1 :3. |

вода в дозатор, откуда с помощью сжатого воздуха (давление 1,5−2 атм.) распыляется через форсунку в мешалку.

Рис. 5.46. Общий вид станка для распиловки плиток.

Время увлажнения шихты зависит от зернистости порошков и составляет 35,.

45 и 60 мин для порошков зернистостью 40-М63, М40-М28 и М20-М14 соответственно.

Для усреднения влажности (2,5—.

3,0%) увлажненная смесь протирается через сито и выдерживается в емкости, прикрытой влажной тканью, в течение 2−4 ч.

Формование заготовок производится на гидравлических прессах в прямоугольных пресс-формах различных размеров, например, 210×160 х я, 160 х по х Ямм (Я — высота плитки). Для изготовления брусков типа ВТ, БКр и БПКр применяются многогнездные пресс-формы, соответствующие профилю бруска.

После формования плитки и бруски типа БТ, БКр и БПКр сушатся при температуре 120±10°С в камерных проходных сушилах. Высушенные плитки распиливаются на бруски на станке специальной конструкции (рис. 5.46) алмазным кругом на металлической связке по разработанным картам раскроя (рис. 5.47).

Обжиг брусков производится по режимам, аналогичным режимам обжига шлифовальных кругов в щелевых электрических печах при температуре 1250 «С.

Метод литья. Для изготовления суперфинишных брусков методом холодного литья применяются следующие материалы: микропорошки абразивных материалов; керамические связки; крахмал картофельный, сорт высший;

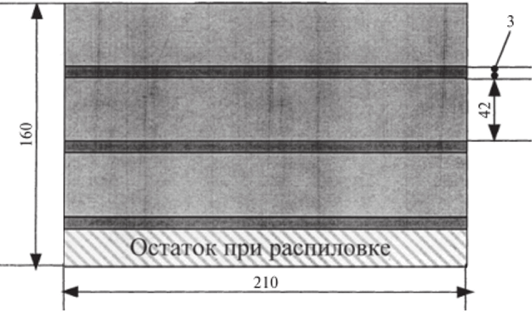

Рис. 5.47. Карта раскроя плитки размером 210×160×22 мм на заготовки брусков БП размером 40×20×200 мм сера элементарная марки ОСЧ 14−4.

Подготовка формовочной смеси для литья производится в два этапа: вначале по рецептуре готовится сухая смесь, а затем шликер.

Приготовление сухой формовочной смеси производится в шаровых барабанах или конверторах различной емкости.

Последовательность загрузки в смеситель: уралитовые шары -" микропорошок -> связка. Масса загружаемых шаров должна составлять 1/3 от массы сухих компонентов. Время смешивания 30−60 мин. Полученная сухая смесь разгружается в подготовленную емкость отдельно от шаров через сетку 02.

Раствор крахмала приготавливается отдельно, в зависимости от рецептуры концентрация крахмала может быть от 0,25 до 0,8 %. Вначале крахмал разводится в небольшом количестве холодной воды. Полученная взвесь выливается в емкость с кипящей водой при одновременном перемешивании, доводится до кипения и затем охлаждается. Дозирование крахмала и воды весовое.

Для изготовления шликера в специальный конвертор (рис. 5.48) загружаются уралитовые шары диаметром 20−40 мм по ГОСТ 29 329–92, затем заливается раствор крахмала в соответствии с рецептурой и постепенно засыпается сухая смесь. Соотношение массы к шарам 3:1. Время перешивания 30−40 мин. Влажность шликера 30−35%. После смешивания из конвертора удаляются шары и производится стабилизация шликера путем дополнительного его перемешивания в течение 5—10 мин, а затем шликер разливается в подготовленные формы-обечайки.

Пример рецептуры для изготовления формовочной смеси методом литья представлен в табл. 5.41.

Отливка заготовок. В качестве форм в отечественной практике вместо гипсовых форм применяются пластмассовые или металлические обечайки размерами 64×35×160, 64×37×164 и 60×28×155 мм. Обечайки смазываются внутри индустриальным маслом и устанавливаются для удаления влаги на пористый кирпич-легковес пористостью 40%, на который предварительно.

Рис. 5.48. Конвертер для смешивания шликера.

Таблица 5. 4 1.

Пример рецептуры формовочных смесей для изготовления брусков методом литья.

Наименование компонентов. | Количество материала, вес. ч. | Рекомендуемая масса загрузки в конвертер, кг. |

Бруски из карбида кремния Зерно 64СМ10 Связка КЗ. 0,5%-ный раствор крахмала, мл Уралитовыс шары. | марки 64С, зернистость М10, 100 9,0. | твердость МЗ-СМ1 12,0 1,08 84СЮ 6,6. |

Бруски из белого электрокорун Зерно 25А М5 Связка КЗ. 0,25%-ный раствор крахмала, мл Уралитовые шары. | да марки 25А. зернистость М5, 100 16,0. | твердость СМI-СМ2 10 1.

|

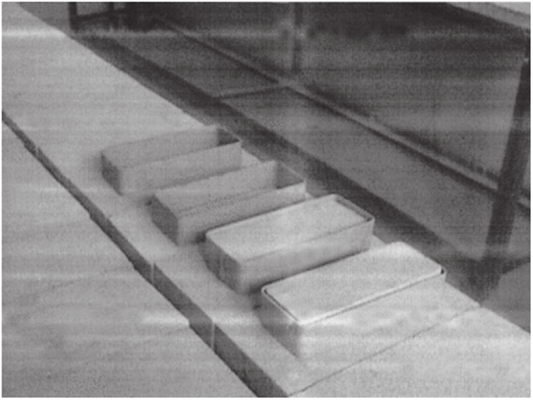

укладываются смоченные водой два слоя фильтровальной бумаги. При разливке струю шликера необходимо равномерно перемещать по длине обечайки. Уровень шликера в обечайке должен быть ниже ее верхнего края на 1— 3 мм. Доливать шликер строго запрещается. На рис. 5.49 представлен разлитый в обечайки шликер. Через 24 ч после разливки, когда края тела отлитой заготовки отойдут от стенок обечайки, она снимается с кирпича-легковеса. Снятые обечайки очищаются от остатков смеси, промываются водой, а заготовка через 48 ч зачищается с четырех сторон на глубину до I мм ножом и ставится на ребро.

Сушка заготовок. Сушка литых заготовок брусков производится в два этапа: естественная сушка и принудительная сушка.

Естественная сушка заготовок производится в помещении при температуре 25±5 °С и при влажности не выше 70% в течение 10−20 суток в зависимости от рецептуры. После естественной сушки бруски зачищаются и устанавливаются.

Рис. 5.49. Разливка шликера в обечайки.

Рис. 5.50. Постановка плиток на ребро для естественной сушки.

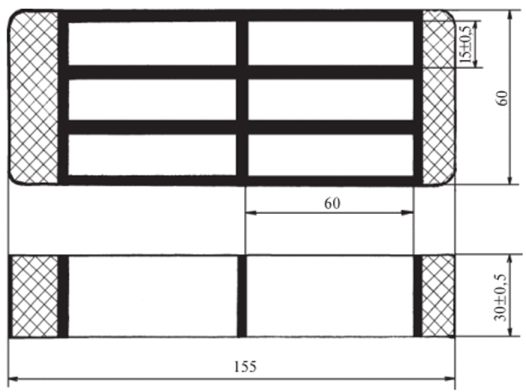

на ребро на сушильные плиты (рис. 5.50). Затем сушка брусков производится в сушилах при температуре 100±5 °С. Температура в сушиле при загрузке должна быть 20±5 °С, при разгрузке — не более 30−35 °С. Высушенные заготовки распиливаются на бруски на оборудовании, аналогичном указанному в технологии полусухого прессования, по разработанным картам раскроя (рис. 5.51).

Распиловка отдельных типоразмеров брусков (тонких, мягких и т. п.) производится после обжига.

Рис. 5.51. Пример карты раскроя заготовок брусков (63С М10 БП 28×13×60 — шесть брусков).

Обжиг заготовок брусков осуществляется в электрических камерных печах непрерывного и периодического действия при температуре (1200−1250)110 °С.

Температурный режим обжига заготовок литых брусков из электрокорунда белого марки 24А и карбида кремния зеленого марок 63С, 64С зернистостями М14-М7 в камерной печи следующий: нагрев в интервалах температур 20— 500, 500−1100 и 1100−1230 °С производится в течение 12, 36 и 3 ч соответственно, затем выдержка при 1230 °C в течение 2 ч и последующее естественное охлаждение вместе в печью (28 ч); всего 79 ч на всю кампанию.

После обжига производится механическая обработка брусков на плоскошлифовальных станках, например модели ЗД756, алмазными брусками АПС- 2 125×14×3 630/500 М50. Бруски обрабатываются в металлических кассетах, закрепляющихся на электромагнитной плите станка, затем сушатся и отправляются на контроль. Режимы шлифования обожженных заготовок брусков представлены в табл. 5.42.

В табл. 5.43 представлены некоторые свойства отечественного и импортного инструмента, на рис. 5.52 — структура суперфинишного бруска 24АМ7 М1 отечественного производства.