Контроль качества шлифовальных шкурок

Растяжимость шлифовальной шкурки на тканевой основе при разрыве характеризуется удлинением полоски при разрыве и выражается в процентах к первоначальной длине образца. Во время растяжения полоски при определении значения разрывной нагрузки непрерывно следят за указателем удлинения и улавливают значение этого удлинения в момент остановки маятникового силоизмерителя (грузового рычага). Удлинение… Читать ещё >

Контроль качества шлифовальных шкурок (реферат, курсовая, диплом, контрольная)

Контроль готовой шлифовальной шкурки осуществляется по следующим показателям: неравномерность толщины; влажность; приведенный износ; прочность на разрыв; режущая способность.

Неравномерность толщины шлифовальной шкурки измеряется микрометром типа МК (с предельно допустимой погрешностью ±0,01 мм) на расстоянии нс менее 10 мм от кромки рулона и должна соответствовать значениям, приведенным в табл. 8.23.

Влажность шлифовальной шкурки определяется по разности масс трех образцов шкурки размером 100×100 мм до и после сушки, вычисляется в процентах от первоначальной массы и должна быть 3—7%.

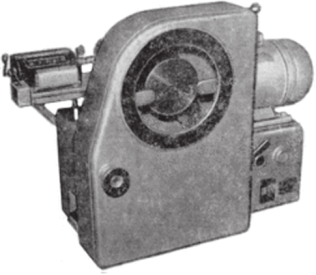

Приведенный износ шлифовальной шкурки (отношение зернистости шлифовальной шкурки к ее осыпаемости) определяется на приборе КЗШ конструкции ВНИИАШа (рис. 8.11) истиранием шкурки по шкурке в течение 2 мин при нагрузке 29,4 Н (для шкурки на бумажной основе) и 49 Н (для шкурки на тканевой основе). Испытанию подвергают два образца размером 395×50 и 520×50 мм. Образцы взвешивают на технических весах с пределами допускаемой погрешности ±0,05 г. Осыпаемость шкурки равна массе осыпавшегося рабочего слоя в заданный интервал времени при заданных условиях. При расчете приведенного износа для зернистостей М63, М50 и М40 в числителе берутся соответственно цифры 5, 4 и 3.

Приведенный износ электрокорундовой и стеклянной шлифовальных шкурок по ГОСТ 6456–82 должен соответствовать значениям, указанным в табл. 8.24.

Таблица 8. 2 3.

Допускаемая неравномерность толщины шлифовальных шкурок

Вид шлифовальной шкурки. | Зернистость шлифовальной шкурки. | Неравномерность толщины, мм, не более. |

Шкурка шлифовальная бумажная, но ГОСТ 6456–82. |

М63-М40. |

|

Шкурка шлифовальная бумажная водостойкая по ГОСТ 10 054–82. |

М63-М40. |

|

Шкурка шлифовальная тканевая, но ГОСТ 5009–82. |

|

|

Шкурка шлифовальная тканевая водостойкая по ГОСТ 13 344–79. |

|

|

Шкурка шлифовальная для обработки труднообрабатываемых материалов: неводостойкая и водостойкая тканевые водостойкая бумажная. | 50−40 32−20 16−10 8-М28 М63; М50 М40; М28. |

|

Рис. 8.11. Общий вид прибора типа КЗШ для контроля износостойкости шлифовальной шкурки

Таблица 8. 24.

Приведенный износ шлифовальных шкурок по ГОСТ 6456–82

Зернистость шлифовальной шкурки. | Приведенный износ для типов. | |

50−32. | 5,0−20,0. | Свыше 20,0. |

25−16. | 4,0−15,0. | Свыше 15,0. |

12−6. | 2,0−11,0. | Свыше 11,0. |

5-М40. | 1.5−9,0. | Свыше 9,0. |

Приведенный износ карбид-кремниевой шлифовальной шкурки зернистостью 6−40 типа 1 должен быть 1,5−7,0, типа 2 — свыше 7,0.

Прочность шлифовальной шкурки на бумажной основе определяется методом испытания на растяжение, основанным на определении значения величины разрушающей силы. Для испытания применяются вертикальные разрывные машины с маятниковым или другого типа силоизмерителем и механическим приводом. Образцы для испытания (полоски) вырезаются в продольном и поперечном направлениях шириной 15±0,1 мм. Длина полосок должна быть 180 мм с припуском для укрепления в зажимах.

Определение прочности на разрыв шлифовальной шкурки на бумажной основе, выпускаемой по ГОСТ 6456–82, производится по ГОСТ 13 525.1−79 при температуре окружающей среды. Предельные отклонения образцов для испытания должны быть ± 1,0 мм.

Прочность на разрыв шлифовальной шкурки (ГОСТ 6456—82) в зависимости от марки бумаги должна соответствовать значениям, приведенным в табл. 8.25.

Прочность на разрыв шлифовальной шкурки, изготовляемой по ГОСТ 10 054–82, должна соответствовать значениям, указанным в табл. 8.26.

Определение прочности на разрыв в сухом состоянии производится по ГОСТ 6456–82. Прочность на разрыв шлифовальной шкурки во влажном состоянии определяется следующим способом: приготовленные образцы перед испытанием замачивают в воде при температуре (20±2 °С) в течение 2 ч. Избыток Таблица 8. 2 5.

Прочность на разрыв шлифовальных шкурок по ГОСТ 6456–82

Условное обозначение бумаги. | Разрывная нагрузка, Н, не менее, в направлении. | Условное обозначение бумаги. | Разрывная нагрузка, Н, не менее, в направлении. | ||

продольном. | поперечном. | продольном. | поперечном. | ||

П1. | 196,0. | 107.8. | П7. | 225,4. | 117,6. |

П2. | 245,0. | 137,2. | П8. | 274,4. | 137,2. |

ПЗ. | 294,0. | 156,8. | П9. | 401,8. | 175,5. |

П4. | 294,0. | 156,8. | П10. | 372,4. | 157,0. |

П5. | 392,0. | 98.0. | П11. | 225.0. | 117,6. |

П6. | 176,4. | 98.0. | П11. | 225.0. | 117,6. |

Таблица 8. 2 6.

Разрывная нагрузка в продольном и поперечном направлениях

Условное обозначение бумаги. | Состояние шлифовальной шкурки. | Разрывная нагрузка, Н, не менее, в направлениях. | |

продольном. | поперечном. | ||

М. | Сухая. | 156,5. | 78,5. |

Влажная. | 78,5. | 39,0. | |

Л1. | Сухая. | 83,5. | 42,0. |

Влажная. | 42,0. | 31,5. | |

Л2. | Сухая. | 83,5. | 42,0. |

Влажная. | 38,0*-42,0. | 24.5. | |

* По согласованию с потребителем.

воды снимают фильтровальной бумагой и немедленно проводят испытание по ГОСТ 6456–82.

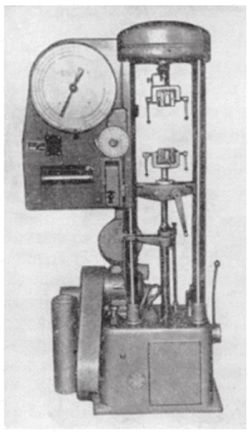

Прочность на разрыв шлифовальной шкурки на тканевой основе характеризуется значением разрывной нагрузки при испытании полоски шкурки на специальной разрывной машине, например модели РТ-250 (рис. 8.12). Показания машины снимаются по шкале нагрузок с точностью до тысячных долей [436].

Испытания прочности на разрыв образцов шлифовальной шкурки на тканевой основе производятся при относительной влажности воздуха 65±5%.

Рис. 8.12. Разрывная машина для контроля прочности на разрыв шлифовальной шкурки на тканевой основе.

и температуре 20±5 °С. Образцы перед испытанием должны быть выдержаны в развернутом виде в вышеуказанных условиях в течение не менее 24 ч.

Определение значения разрывной нагрузки выбранной шкурки производится испытанием трех полосок продольного направления и четырех полосок поперечного направления шириной 50 мм каждая. Полоски выкраиваются из образца таким образом, чтобы продольные нити какой-либо полоски не являлись продолжением нитей другой полоски. Расстояние между зажимами берется 200 мм.

Разрывной нагрузкой образца в поперечном или продольном направлении считается среднее арифметическое результатов испытания всех полосок продольного и поперечного направлений, подсчитанное с точностью до 0,0001 и округленное до 0,001.

Растяжимость шлифовальной шкурки на тканевой основе при разрыве характеризуется удлинением полоски при разрыве и выражается в процентах к первоначальной длине образца. Во время растяжения полоски при определении значения разрывной нагрузки непрерывно следят за указателем удлинения и улавливают значение этого удлинения в момент остановки маятникового силоизмерителя (грузового рычага). Удлинение фиксируют с точностью до 1 мм. Результатом испытания образца считают среднее арифметическое показателей испытаний всех полосок продольного направления или всех полосок поперечного направления. Подсчитанное с точностью до 0,1 мм и округленное с точностью до 1,0 мм удлинение определяется с точностью до 0,1%.

Прочность на разрыв и удлинение воздушно-сухой шлифовальной шкурки, выпускаемой по ГОСТ 13 344–79, должны соответствовать значениям, приведенным в табл. 8.27.

Прочность на разрыв и удлинение шлифовальной шкурки, выпускаемой по ГОСТ 27 181–86, должны соответствовать значениям, указанным в табл. 8.28.

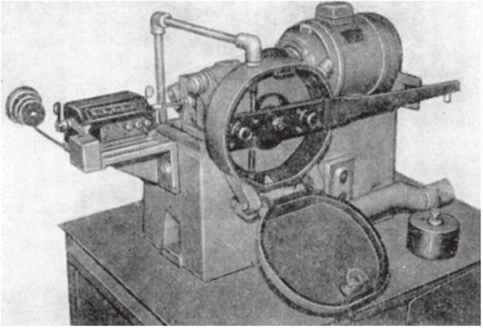

Определение режущей способности шлифовальной шкурки на бумажной основе производится на приборе типа МИ-2 (рис. 8.13). Испытание производится методом истирания двух кубиков органического стекла марки ПА размером 20×20×14±0,1 мм образцом шлифовальной шкурки в форме диска диаметром 174 мм с отверстием диаметром 55 мм в течение 5 мин. Пластины из органического стекла марки ТОСН (ГОСТ 17 622−72) наклеиваются на резиновые подкладки (резина твердости по Шору 60−80) клеем марок БФ2.

Таблица 8. 2 7.

Прочность на разрыв и удлинение шлифшкурки, выпускаемой по ГОСТ 13 344–79

Условное обозначение бумаги. | Разрывная нагрузка, Я, не менее, в направлении. | Удлинение при разрыве в продольном направлении. | |

продольном. | поперечном. | ||

СП. | |||

С1Г. | |||

УГ. | |||

п. | |||

Таблица 8. 28.

Прочность на разрыв и удлинение шлифшкурки, выпускаемой, но ГОСТ 27 181–86

Вид шкурки. | Обозначение. | Состояние. | Разрывная нагрузка, Я, нс менее, в направлении. | Удлинение в продольном направлении, %, нс более. | ||

(бумаги). | шкурки. | продольном. | поперечном. | при нагрузке 98 Н/с. | при разрыве. | |

Неводостойкая тканевая. | У2Г1; У2Р. | Сухое. | 1764,0. | 490,0. | 1,5. | 7,0. |

С2П. | 1715,0. | 441,0. | 1,5. | 8,0. | ||

Водостойкая тканевая. | У2П; У2Р. | Влажное. | 1666,0. | 441,0. | 1,5. | 9,0. |

Водостойкая. | Л2. | Сухое. | 83,5. | 42,0. | ; | ; |

бумажная. | Л2. | Влажное. | 42,0. | 24.5. | ; | ; |

Рис. 8.13. Общий вил прибора типа МИ-2 для контроля режущей способности водостойкой шлифовальной шкурки на бумажной основе

и БФ4 по ГОСТ 12 172–74 или других марок, обеспечивающих прочность соединения пластин из органического стекла с резиновой подкладкой, по нормативно-технической документации (НТД); предварительно притираются в условиях испытания до появления следов на рабочей поверхности пластин, очищаются от пыли и взвешиваются с пределом допускаемой погрешности ±0,01 г.

Испытания проводятся по режимам, приведенным в табл. 8.29.

Испытуемый образец шлифовальной шкурки устанавливает на диск, заменяя в нем шлифовальную шкурку, используемую при притирке. Пластины оргстекла устанавливаются в держателях прибора МИ-2 в том же положении, что и при притирке, и производятся испытания. После испытания пластины из органического стекла очищаются от пыли и взвешиваются с пределом допустимой погрешности ±0,01 г.

Режущая способность (7, г/мин, вычисляется по формуле (7 = т/гу где т — масса шлифованного органического стекла, г, /— время его обработки, мин.

Разница массы образцов до и после испытания шлифовальной шкурки принимается за показатель режущей способности.

Таблица 8. 2 9.

Режимы испытаний шлифовальной шкурки

Зернистость. | Усилие прижима, И | Время обработки, мин. | Наличие обдува при обработке. |

80−50. | 98.0. | 5,0. | Без обдува. |

40−25. | 72,5. | 5,0. | |

20−6. | 49.0. | 5.0. | С обдувом. |

5-М40. | 25,5. | 5,0. |

В качестве примера приводится режущая способность шлифовальной шкурки на бумажной основе, выпускаемой по ГОСТ 6456–82 (табл. 8.30).

Режущая способность шлифовальной шкурки на тканевой основе определяется массой материала, снятого образцом шлифовальной шкурки размером 20×280 мм. Определение режущей способности производится на специальном приборе ПСШ-3 (конструкции УралВНИИАШа) методом шлифования круглого стержня длиной 250—300 мм, диаметром 10 мм из калиброванной стали марки 45 по ГОСТ 1051–88.

Образец шлифовальной шкурки прокромковывается, взвешивается и закрепляется на металлическом диске диаметром 100 мм, а шлифуемый стержень — в патроне держателя. Шлифуемый стержень должен быть наклонен в сторону вращения диска так, чтобы торец стержня после шлифования был плоским. С этой целью производят шлифование шкуркой зернистости 12 из нормального электрокорунда в течение 15 с при радиальной нагрузке 19,6 Н, частоте вращения стержня 36 мин-1, скорости шлифования 15 м/с.

Для определения режущей способности шлифовальной шкурки шлифование стержня производится в следующем режиме: радиальная нагрузка — 9.8 Н, время шлифования — 1 мин, скорость шлифования — 15 м/с, частота вращения стержня — 36 мин-1, после чего измеряется длина сошлифованного участка стержня штангенциркулем с погрешностью ±0,05 мм.

Таблица 8. 3 0.

Пример режущей способности шлифовальной шкурки на бумажной основе (ГОСТ 6456−82).

Зернистость. | Режущая способность шкурки, г/мин, не менее. | ||

электрокорундовой. | карбидкремниевой. | стеклянной. | |

0,422. | 0,450. | 0,300. | |

0,300. | 0,320. | 0,260. | |

0,300. | 0,320. | 0,260. | |

0,290. | 0,300. | 0,250. | |

0,200. | 0,220. | 0,160. | |

0,195. | 0,210. | 0,110. | |

0,187. | 0,205. | 0,080. | |

0,176. | 0,200. | 0,070. | |

0,151. | 0,195. | 0,060. | |

0,100. | 0,192. | ||

0,079. | ; | ; | |

0.041. | ; | ; | |

М63. | 0,079. | 0,066. | ; |

М50. | 0,038. | 0,025. | ; |

М40. | 0,014. | 0,21. | |

По окончании испытаний образец шлифовальной шкурки снимается и взвешивается.

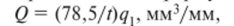

Режущая способность определяется по формуле.

где q] — длина сошлифованного эталонного стержня за первый период шлифования, мм; /— время шлифования, /= 1 мин.

Для определения показателя прочности закрепления абразивных зерен стержень охлаждается до комнатной температуры или заменяется на другой стержень и шлифуется в режиме, указанном в табл. 8.31.

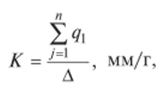

Показатель прочности закрепления абразивных зерен К, мм/г, шлифовальной шкурки определяется, но формуле.

где <7, — длина сошлифованного эталонного стержня, мм; п — количество циклов до достижения критерия стойкости; Д — разность масс образца шлифовальной шкурки до и после испытания, г.

Показатель прочности закрепления абразивных зерен определяют как среднее арифметическое значение трех испытаний.

В качестве примера в табл. 8.31 приводятся показатели прочности закрепления абразивных зерен К неводостойкой и водостойкой тканевых шкурок в зависимости от связки.

Таблица 8. 3 1.

Показатели прочности закрепления абразивных зерен К неводостойкой и водостойкой тканевых шкурок, изготовленных по ГОСТ 27 181–86, в зависимости от связки

Зернистость. | К, мм/г, не менее, для шкурки. | ||

электрокорундовой. | карбид-кремниевой. | ||

на связке «К». | на связке «С». | на связке «С». | |

64.0. | 71,8. | 18.0. | |

51,0. | 62,0. | 18.0. | |

39,0. | 53,0. | 18,0. | |

30.0. | 45,0. | 18.0. | |

20,0. | 39,0. | 18,0. | |

14.0. | 33,0. | 18.0. | |

11.0. | 26,0. | 15.0. | |

9,0. | 20,8. | 15,0. | |

7,5. | 16,0. | 15,0. | |

5,0. | 12,4. | 12,0. | |

5; М63. | 4,0. | 7,5. | 5,0. |

4; М50. | 2.0. | 4,7. | 5,0. |

М40. | 1,0. | 2,6. | 5,0. |

М28. | 0,5. | 1,0. | 2,0. |

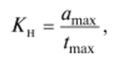

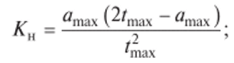

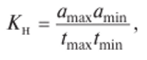

Коэффициент нанесения шлифматериала на основу Кн (отношение площади основы с нанесенным шлифматериалом к ее обшей площади) рассчитывается по формуле: для исполнения 1:

где ятах — максимальная ширина рельефа, мм; /тах — максимальный шаг рельефа, мм;

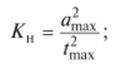

для исполнения 2:  для исполнения 3:

для исполнения 3:  для исполнения 4:

для исполнения 4:

где ятй1 — минимальная ширина рельефа, мм; /т1п — минимальный шаг рельефа, мм.

Для определения вида, марки и зернистости абразивного материала, указанных в маркировке, берется необходимое количество образцов из разных мест предъявленной к проверке партии шлифовальной шкурки.

Образцы шлифовальной шкурки разрезают, помешают в фарфоровые чашки и сжигают в муфельной печи до полного сгорания основы и клея. Затем абразивный материал отсеивают или отмывают от золы и подвергают лабораторному испытанию для определения химического, минерального и зернового составов. Химический и минеральный составы абразивного материала определяют по техническим условиям, действующим в абразивной промышленности. Зерновой состав определяют по ГОСТ 3647–80.