Процессный подход: тезисы и основоположники

Классические школы (административная и школа научного менеджмента), представляющие функциональный подход к управлению, исходили из предпосылки о том, что максимальная результативность организации будет достигаться в том случае, если каждый ее элемент (подразделение) будет работать с максимальной производительностью. С позиции системного и процессного подходов это утверждение легко разрушается… Читать ещё >

Процессный подход: тезисы и основоположники (реферат, курсовая, диплом, контрольная)

С позиции процессного подхода управление рассматривается как непрерывный процесс или, другими словами, серия непрерывных взаимосвязанных действий.

Суть подхода состоит в том, что работа организации основана на разделении всей деятельности предприятия на бизнес-процессы. Вся организационная система может быть представлена в виде схемы: цепи или цикла процессов (процедур, действий).

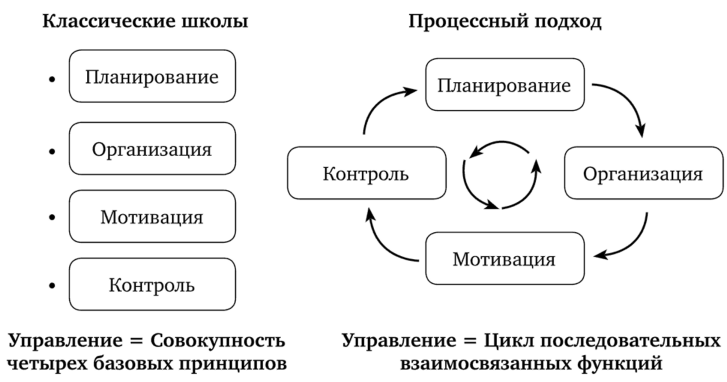

Так, к примеру, изученные нами ранее четыре базовые функции руководителя (планирование, организация, мотивация и контроль) представляют собой не отдельные независимые сущности, а выстраиваются в цикл взаимосвязанных объектов (рис. 11.4).

В левой части рис. 11.4 изображено видение организации с точки зрения классических школ, или с позиции так называемого функционального подхода.

Функциональный подход заключается в том, что деятельность организации представляется в виде набора (совокупности) функций, закрепленных за функциональными подразделениями в организационной структуре. Функциональная специализация, как правило, обеспечивает высокое качество выполнения отдельных работ, однако требует постоянной координации и жесткого контроля деятельности подразделений и работников, цели которых могут не совпадать.

При процессном подходе деятельность организации изначально нацеливается на получение конечного результата и воспринимается сотрудниками как цепь взаимосвязанных бизнес-процессов, обеспечивающих достижение общей цели.

Рис. 11.4. Различия в восприятии управленческих функций между классическими школами и процессным подходом.

В основе процессно-ориентированного подхода в управлении организацией лежит понятие процесса: это цикл повторяемых действий, которые преобразуют исходный материал и информацию в конечный продукт в соответствии с предварительно установленными правилами.

Если рассматривать технологические производственные работы, связанные с выпуском готовой продукции, с позиции процессного подхода, то производство будет представлять собой непрерывный процесс, в котором принимают участие несколько работников. При этом важно обращать внимание на следующие моменты:

- • общий результат производства зависит от вклада всех участников процесса, и если хотя бы одним участником технологического процесса допускается ошибка, то это сказывается на общем результате;

- • каждый участник производственного процесса должен понимать свою роль в общем производственном цикле и осознавать свою работу как часть единого процесса: если работник вырежет вместо пяти запланированных подошв только четыре, то фабрика не сможет выпустить пять запланированных ботинок (даже если все остальные детали будут произведены другими работниками в нужном количестве);

- • разделение труда не должно быть чрезмерно глубоким, а специализация — слишком узкой, иначе работники утрачивают связь между своим личным вкладом и результатом всего производственного процесса.

С позиции процессного подхода к управлению не только отдельные бизнес-процессы организации должны рассматриваться как цикл или цепь взаимосвязанных действий, но и вся жизнедеятельность компании: ее результаты, ее подразделения, ее планы и задачи. Производственный блок не является автономными подразделением, это звено между отделом закупки и отделом продаж (рис. 11.5). Отдел маркетинга не функционирует сам по себе, а обеспечивает рост продаж отделу сбыта.

Рис. 17.5. Упрощенная схема деятельности компании с позиции процессного подхода (горизонтальная структура компании).

Такая структура организации, как на рис. 11.5, отличается от привычного вертикального иерархичного способа представления.

Р. Шонбергер в своих работах использовал понятие «цепочка покупателя», описывая подобную горизонтальную структуру компании, когда каждое подразделение воспринимается как потребитель услуги (продукта) предыдущего подразделения и одновременно с этим — как поставщик ресурса для следующего подразделения[1].

Классические школы (административная и школа научного менеджмента), представляющие функциональный подход к управлению, исходили из предпосылки о том, что максимальная результативность организации будет достигаться в том случае, если каждый ее элемент (подразделение) будет работать с максимальной производительностью. С позиции системного и процессного подходов это утверждение легко разрушается следующим примером. Допустим, предприятие занимается производством и реализацией хлебобулочных изделий. Для максимальной результативности отдела продаж необходимо удовлетворить спрос потребителей, предложив им наибольший ассортимент изделий: хлеба и булочки разного размера и сорта. А для производственного блока максимальная результативность достигается при наименьшем ассортименте (приготовление 1000 однообразных буханок черного хлеба с технологической точки зрения гораздо проще и менее затратно, чем одновременное приготовление 500 буханок черного хлеба и 500 булочек с начинкой). А наилучший совокупный результат работы всего предприятия скорей всего будет находиться в точке некоторого компромиссного оптимума (например, при производстве и реализации шести разных сортов изделий). Получается, что подразделения (отдел продаж и производственный блок) будут в этом случае работать, не достигая свой максимальной результативности, но общий результат компании от этого только выиграет. Таким образом, одна из задач управления организацией с позиции процессного подхода — это выявление уровней допустимой (не максимальной) результативности отдельных ее элементов для достижения максимальной совокупной результативности бизнес-процесса в целом.

Попробуем сгруппировать выделенные различия между функциональным (классическим) и процессным подходами к управлению (табл. 11.3).

Таблица 11.3

Ключевые особенности функционального и процессного подходов к управлению.

Функциональный подход | Процессный подход |

Деятельность организации — это набор (совокупность) функций, закрепленных за функциональными подразделениями. | Деятельность организации — это цепь или цикл взаимосвязанных бизнеспроцессов. Завершение одного процесса совпадает с началом другого. |

Узкая специализация обеспечивает высокое качество выполнения отдельных работ, однако ограничивает видение работников пределами этой специализации. | Работники воспринимают свою работу как часть общего производственного процесса и связывают свой вклад с общими результатами деятельности компании. |

Каждое подразделение ограничивается собственными интересами и целями, что порождает конфликты интересов и конфликты бюджетов между подразделениями. | Все структурные подразделения организации выстроены в цепь взаимосвязанных элементов, в которой результат (выход) одного подразделения является ресурсом (входом) для следующего. |

Цели разных подразделений и сотрудников могут не совпадать или даже быть противоположными, что требует от руководства постоянной координации и жесткого контроля ситуации. | Все подразделения и сотрудники ориентированы на конечный результат процесса и улучшение своей работы, поскольку осознают взаимную зависимость друг от друга. |

Ориентация управления на структуру и функции организации. | Ориентация на управление каждым бизнес-процессом в отдельности и всеми бизнес процессами предприятия в целом. |

Вся деятельность сотрудников компании состоит из двух видов активностей: повторяющихся и «разовых» — уникальных по составу, которые не повторяются в дальнейшем в таком виде. Первый вид активностей называется процессами, второй — мероприятиями, проектами, программами и т. п. Следовательно, управлять деятельностью компании означает управлять ее процессами и проектами.

Бизнес-процесс — это регулярно повторяющаяся последовательность операций, потребляющая ресурсы и создающая некий результат, ценный для потребителя.

Проект — это единовременный набор мероприятий, ограниченный по времени, создающий конечный уникальный результат[2].

Не углубляясь в выявление различий между процессным и проектным управлением, отметим лишь, что на базе этих различий сформировался впоследствии проектный подход к управлению, который послужил основой для возникновения в менеджменте отдельной научной и практической области деятельности — управление проектами.

Говоря об основоположниках и последователях процессного подхода к управлению, следует отметить, что еще в первой половине XX в. М. Фоллетт в своих работах утверждала, что для эффективной деятельности организации работник должен ставить перед собой вопрос не «перед кем он несет ответственность», а «за что он несет ответственность», подразумевая под «что» именно те процессы организации, в которых занят работник. Взаимное согласование работы различных людей и подразделений М. Фоллетт предлагала достигать с помощью кумулятивной ответственности" за конечный результат процесса[3].

Среди основателей процессного подхода к управлению качеством продукции чаще всего авторы в первую очередь упоминают У. Шухарта, Э. Деминга, Дж. Джурана и К. Исикаву.

Если Э. Деминг сосредоточился на организационной практике и поведении персонала для достижения качества, то Дж. Джуран акцентировал внимание на важной роли высшего руководства в улучшении качества и расширении сферы улучшения качества бизнес-процессов. К. Исикава ввел концепцию организации цикла качества (Quality Circle Organization), философию постоянного совершенствования (Continuous Improvement Philosophy), а так же восходящие (bottom-up — снизу вверх) аналитические методы, такие как диаграммы причины и следствия[4].

Уолтер Эндрю Шухарт.

В 1920;е гг. Уолтер Эндрю Шухарт (1891—.

1967) работал над вопросами контроля качества промышленной продукции в компании Western Electric. В 1924 г. он предложил отойти от тейлористского индивидуального контроля конкретной детали, основанного на допусковом подходе, и обратил внимание на контроль стабильности операций на всем протяжении технологического процесса. Он использовал контрольные карты для определения допустимых границ случайных отклонений для отдельных заданий для того, чтобы определить, какие причины на каком этапе производства привели к этим отклонениям. Предложенные им контрольные карты представляют собой один из первых инструментов процессного контроля качества выпускаемой продукции[5].

Контрольные карты Шухарта позволяли отделить случайные отклонения в качестве продукции от системных (регулярных), требующих вмешательства со стороны руководства.

Большую популярность благодаря Э. Демингу приобрела модель У. Шухарта цикл PDCA, которая впоследствии была переименована в цикл Шухарта — Деминга (рис. 11.6). Согласно данной модели процесс непрерывного контроля качества продукции имеет циклический характер и включает в себя, как уже указывалось ранее, планирование (Plan), реализацию (Do), проверку (Check), действие (Action).

Рис. 11.6. Цикл PDCA Шухарта — Деминга Стадии управления качеством У. Шухарт трактует как цикл из четырех шагов:

- • шаг 1: Plan = Разработка плана изменений, направленных на улучшение качества продукции;

- • шаг 2: Do = Создание продукта/улучшения, проверка в лабораториях и вывод на рынок в малых масштабах;

- • шаг 3: Check = Проверка эффективности сделанного, изучение результатов, сравнение запланированных исходов с фактическими;

- • шаг 4: Action = Адаптация и внедрение проверенных изменений, а также отказ от изменений, не прошедших проверку.

Затем шаг 4 ведет к новому шагу 1 — и цикл начинается вновь. У. Шухарт утверждал, что улучшение качества продукции — это постоянный непрерывный циклический процесс. Развивая свои идеи, впоследствии он предложил процессный подход не только к управлению качеством, но и к организации производственных связей от операции к операции, а также обосновал необходимость организации производства не по функциональным признакам, а следуя процессу производства[6].

В 1947 г. Американское общество качества (American Society for Quality, ASQ) учредило медаль имени У. Шухарта, которая вручается за выдающиеся достижения в управлении качеством и является самой престижной наградой в этой области.

Уильям Эдвард Деминг (1900—1993) был по образованию физиком и математиком. Он применил идеи У. Шухарта о статистическом контроле качества в департаменте сельского хозяйства США и Бюро переписи населения.

Уильям Эдвард Деминг.

Во время войны он использовал свои знания для улучшения качества военной продукции.

В дальнейшем Э. Деминг с 1947 по 1950 г. работал экспертом по вопросам выборочной методики в штабе генерала Макартура в Японском союзе ученых и инженеров (JUSE). Подход Э. Деминга к разработке статистических методов контроля качества получил широкое признание среди ученых и представителей японского бизнеса. Он читал лекции вел семинары в Японии с 1950 по 1980 г. В Японии была учреждена ежегодная премия Э. Деминга за достижения в области качества. В последующем он развил свой подход в концепции всеобщего менеджмента качества, предложив 14 ключевых принципов (табл. 11.4).

Таблица 11.4

14 принципов Э. Деминга.

Принцип. | Формулировка. | |

Постоянство цели. | Неизменность, твердость и постоянство поставленной цели непрерывного улучшения продукции и услуг. Распределение ресурсов таким образом, чтобы осуществлялись долгосрочные цели, а не только сиюминутная прибыльность, — для достижения конкурентоспособности, сохранения предприятия и обеспечения людей работой. | |

Новая философия. | Процесс постоянного улучшения качества всех систем и видов деятельности — это совершенно новая философия, требующая серьезного, радикального переосмысливания привычных взглядов на управление. | |

Отказ от массового контроля. | Вместо дорогостоящих и неэффективных массовых проверок и инспекций, контролирующих качество, — задача встраивания управления качеством в производственный цикл на всех этапах. Жесткий контроль не нужен там, где вероятность брака близка к нулю. | |

Отказ от закупок по самой дешевой цене. | Отсев и сокращение числа поставщиков. Работа только с теми поставщиками, кто смог статистически подтвердить качество поставляемых компонентов. Цена на их продукцию должна быть подтверждена соответствующим качеством. |

Принцип. | Формулировка. | |

Улучшение каждого процесса. | Все процессы в организации — планирование, производство и оказание услуг, подготовка и переподготовка кадров и пр. — требуют постоянного улучшения. Задача руководителя состоит в постоянном поиске проблемных зон с целью улучшения всех сторон деятельности компании. | |

Регулярная подготовка и переподготовка кадров. | Быстрые и постоянные изменения в окружающем мире, в технологиях, методах и инструментах требуют постоянного повышения квалификации сотрудников. Непрерывное обучение в процессе производства — это естественный ответ на ускоряющиеся изменения в современном мире. | |

Учреждение лидерства. | Необходимо создать среду, в которой у работников имеется истинная заинтересованность в их работе, а менеджеры помогают хорошо ее выполнять. | |

Изгнание страхов. | Поощрение эффективных двусторонних связей между работниками, подразделениями и в отношениях «руководитель — подчиненный». Страхи, опасения и враждебность снижают эффективность и производительность. | |

Разрушение барьеров между подразделениями. | Общая организационная среда компании должна стимулировать сотрудничество. Коммуникационные барьеры между подразделениями, службами, отделениями препятствуют достижению общих целей. Люди из различных функциональных подразделений: исследователи, разработчики, производственники, представители коммерческих и административных служб — должны работать в командах (бригадах) с тем, чтобы совместными усилиями устранять проблемы организации. | |

Отказ от пустых лозунгов и призывов. | Пустые лозунги, призывы и плакаты только вызывают враждебное отношение, поскольку основная масса проблем низкого качества и производительности связана с системой управления и, таким образом, их решения находятся за пределами возможностей рядовых работников. | |

Устранение произвольных числовых норм и заданий. | Рабочие инструкции и стандарты, которые устанавливают произвольные нормы, квоты для работников и количественные задания для руководителей — должны быть заменены на поддержку и помощь со стороны вышестоящих руководителей. | |

Предоставление работникам возможности гордиться своим трудом. | Сотрудник, производящий низкопробную продукцию, не может быть удовлетворен своей работой, поскольку он не испытывает гордости за выполненную работу. |

Принцип. | Формулировка. | |

Поощрение стремления к образованию. | Новые знания работников являются главным источником повышения конкурентоспособности организации. Руководству необходимо поощрять и развивать в своих сотрудниках стремление к самообразованию и самосовершенствованию. | |

Приверженность делу повышения качества и действенность высшего руководства. | В высшем руководстве необходима структура, которая будет ежедневно давать импульс вышерассмотренным 13 принципам. Руководству необходимо ежедневно выполнять конкретные дела, направленные на повышение качества. |

Перечисленные принципы Э. Деминга концентрированно и наглядно проиллюстрировал его последователь и ученик Брайан Джойнер в виде треугольника, который был назван в его честь «треугольником качества Джойнера» (рис. 11.7).

Рис. 11.7. Треугольник Джойнера.

Верхняя вершина треугольника называется «Одержимость качеством», что отражает глубинную и первостепенную важность качества. Подобное всеохватывающее качество достигается путем совместного действия двух сил: командной работы и научного подхода. Треугольник Джойнера вбирает в себя все 14 принципов Деминга: одержимость качеством — это принципы 1—6, 13, 14 (см. табл. 11.4); все — одна команда — это принципы 7—9; научный подход — принципы 10—12[7].

Э. Деминг в своих работах обращал особое внимание на то, что прежде всего необходимо представить деятельность в виде некоторого целостного процесса, кроме того, настаивал на том, что организация должна функционировать как единая система, где каждый элемент работает на общий результат.

Он неоднократно ставил перед американской аудиторией вопрос о низком уровне качества американской продукции и как следствии этого — утрате Америкой конкурентоспособности на национальном и мировом рынках, утверждая, что «богатство нации зависит от людей, менеджмента и правительства, а не от естественных ресурсов»[8]. В частности, он выделял следующие причины, приведшие к упадку американской промышленности: отсутствие постоянства цели в отношении совершенствования качества продукции и услуг; акцент на получении краткосрочной прибыли; отсутствие системы оценки по заслугам; слабый менеджмент; низкий уровень приверженности ценностям общества и законопослушания.

По Демингу, 95% ошибок связано с недостатками системы, а не с работниками, занимающими исполнительские должности. Следовательно, менеджмент качества необходимо начинать с вершины иерархии, а не с нижних уровней управления. Основной задачей должно стать сокращение отклонений от установленного уровня качества посредством постоянного совершенствования.

Философия управления Э. Деминга, в основе которой лежали предпосылки превентивной подготовленности организации к качественному выполнению работы, а не реагирование на низкое качество на основе статистических методов контроля, оказала непосредственное влияние на развитие такой области менеджмента, как всеобщее управление качеством (TQM). В этой философии ключевая роль отводится рабочим, которые должны быть максимально задействованы в процесс непрерывного совершенствования качества.

М. Джуран (1904—2008), не менее знаменитый, чем Э. Деминг, американский специалист в области качества, академик Международной академии качества (МАК), работал в компании Western Electric и был последователем идей У. Шухарта. Так же, как и Э. Деминг, он достаточно долго работал в Японии, где активно занимался обучением и консультированием представителей и руководителей крупного бизнеса основам непрерывного управления качеством. В отличие от Э. Деминга, который призывал к корневым изменениям культуры всей организации в борьбе за повышение качества, Дж. Джуран отмечал, что проводимые усовершенствования должны максимально гибко вписываться в уже сложившуюся корпоративную культуру и особенности системы.

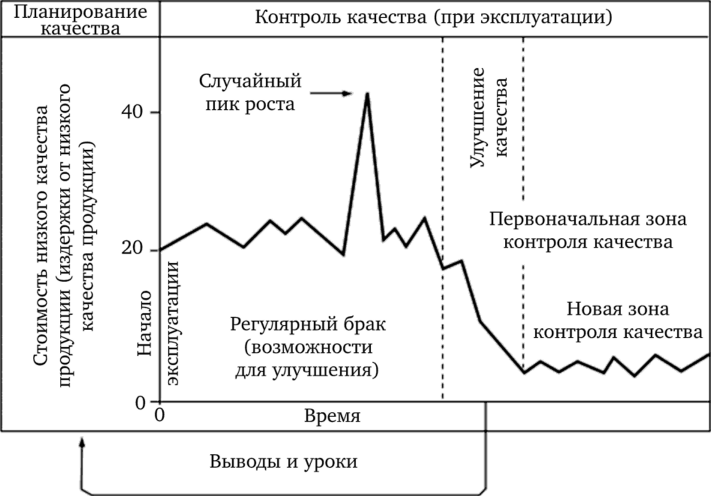

Он одним из первых провел границу между статистическим контролем качества и всеобщим управлением качеством, сформулировав концепцию триады качества, согласно которой управление качеством состоит из трех взаимосвязанных процессов (рис. 11.15): 1) планирования качества; 2) контроля качества; 3) улучшения качества.

Давая определение понятию управления качеством, ученый обращается к ключевым управленческим функциям. И это дает ему возможность наглядно отразить в своей концепции то, что контроль качества — это всего лишь малая часть комплексной функции управления качеством.

Рис. 11.8. Триада качества Дж. Джурана

Под планированием качества Дж. Джуран в своей триаде подразумевает необходимость выполнения следующих последовательных действий:

- 1) сформулировать цели в области качества;

- 2) определить состав покупателей;

- 3) определить потребности покупателей;

- 4) сформулировать задачи в области качества, отвечающие потребностям покупателей;

- 5) отладить процесс, обеспечивающий выпуск продукции с требуемыми характеристиками;

- 6) подтвердить возможности процессов производства и способность производства обеспечить выполнение поставленных задач в области качества.

На этапе контроля качества надо:

- 1) выбрать объекты контроля;

- 2) определить единицы измерения результатов производства (в том числе промежуточных);

- 3) разработать стандарты процессов и (или) продукции;

- 4) провести измерения результатов производства;

- 5) установить и проанализировать отличие реальных рабочих характеристик процессов и (или) продукции от заданных в стандартах.

Для улучшения качества требуется:

- 1) провести диагностирование и выявить причины расхождений между запланированными результатами и фактическими;

- 2) определить объекты улучшения (процессы или продукция);

- 3) определить меры по улучшению процессов и продукции;

4) организовать руководство этими мерами (команда, ресурсы, мотивация)[9].

Графически триаду качества Дж. Джуран представляет в виде диаграммы, на которой видна обратная зависимость между издержками от низкого качества продукции и мероприятиями, направленными на контроль и улучшение качества (рис. 11.9)[10].

Рис. 7 7.9. Графическое изображение триады качества Джозефа Джурана.

Джозеф Мозес Джуран.

Дж. Джуран является автором концепции ежегодного улучшения качества — Annual Quality Improvement (AQI). Для того времени данная концепция означала необходимость революционного перехода от привычной философии стабильности организации к философии непрерывных изменений.

AQI ставила перед руководством новые задачи[11]:

- • составление ежегодной программы улучшения качества на предприятии;

- • разработка методов улучшения качества, его измерения и оценки;

- • обучение статистическим методам и их внедрение в практику;

- • разработка плана конкретных мероприятий, нацеленных на исключение и предупреждение брака;

- • переход от указаний (приказов сверху) к совместному управлению качеством;

- • вовлечение персонала в процесс улучшения качества и его мотивации.

Еще один популярный инструмент, предложенный Дж. Джураном, носит название спирали качества. В ней наглядно отражается процессный (ступенчатый) подход к управлению качеством (рис. 11.10). В модели спирали качества Дж. Джуран переходит от цикличных концепций к трехмерным пространственным моделям, в которых учитывается фактор времени и указывается на то, что с течением времени повторы цикла происходят уже на другом, более высоком уровне.

Рис. 11.10. Спираль качества Дж. Джурана:

- 1 — исследование рынка; 2 — разработка проектного задания; 3 — проектноконструкторские работы; 4 — составление технических условий; 5 — разработка технологии и подготовка производства; 6 — материально-техническое снабжение; 7 — изготовление инструмента и контрольно-измерительных средств; 8 — производство; 9 — контроль процесса производства; 10 — контроль готовой продукции; 11 — испытание рабочих характеристик продукции; 12 — сбыт;

- 13 — техническое обслуживание; 14 — исследование рынка для следующего

этапа Список представителей процессно-комплексного подхода к управлению качеством был бы не полным без указания А. Фейгенбаума, Ф. Кросби и К. Исикавы.

Найдите в достоверных источниках информацию о вкладе в историю управления качеством А. Фейгенбаума, Ф. Кросби и К. Исикавы. Результаты представьте в виде таблицы.

Лонгитюдное исследование Массачусетского технологического института мировой автомобильной промышленности способствовало обогащению словаря менеджмента понятием lean manufacturing, которое объединило различные идеи качества. Образцом бережливого производства в исследовании стала компания Toyota, включившая улучшение процессов, бездефектное производство, систему just-in-time (точно в срок), постоянные связи с поставщиками и дилерами.

Прогресс в области развития компьютерных технологий предоставил менеджменту значительные преимущества в отношении выполнения важных задач: планирования, измерения, оценки, контроля. Стали развиваться управленческие информационные системы, позволяющие повысить скорость и эффективность принятия решений, осуществления функций исследования и разработок, операционной деятельности в целом. Информационные технологии открыли новые маркетинговые методы, каналы сбыта.

Следует отметить, что автоматизация любых сфер деятельности компании начинается в первую очередь с описания бизнес-процессов, существующих в организации. Для того чтобы обеспечить возможность внедрения комплексных ERP-систем, консультантам по автоматизации приходится прикладывать большие усилия для описания деятельности компании с позиции процессно-ориентированного подхода. С этой целью разработаны специальные программные решения, позволяющие отобразить существующие и зарождающиеся процессы организации в виде алгоритмов и схем (например, ARTS, Visio и др.).

Таким образом, можем заключить, что благодаря возникновению и развитию процессного подхода к управлению, практика и теория менеджмента обогатились новыми направлениями, такими как всеобщее непрерывное управление качеством (TQM); цикличные и спиральные модели в менеджменте; концепции организации; управление бизнес-процессами компании; автоматизация бизнес-процессов; горизонтальные организационные структуры и др.

- [1] Schonberger R. J. Building a Chain of Customers. N. Y.: Free Press/Simon & Schuster, 1990.

- [2] Гагарский В. Процессное и проектное управление: сходство и различие. URL: http://www.pmprofy.ru/content/rus/219/2197-article.asp

- [3] Follett М. Р. Freedom and Coordination: Lectures in Business Organization by MaryParker Follett / L. Urwick (ed). L.: Pitman, 1949.

- [4] Ляндау Ю. В. История развития процессного подхода к управлению // Статистикаи математические методы в экономике. 2013. Вып. 6.

- [5] Shewhart W. Economic Control of Quality of Manufactured Product. Milwaukee, WI: ASQ Quality Press, 1931.

- [6] Shewhart W. A. Statistical Method From the Viewpoint of Quality Control. Washington: The Graduate School, The Department of Agriculture, 1939.

- [7] Нив Г. Р. Пространство доктора Деминга: Принципы построения устойчивого бизнеса. М.: Альпина Бизнес Букс, 2005.

- [8] Deming W. Е. Out of the Crisis. Cambridge, MA: Massachusetts Institute of Technology, Center for Advanced Engineering Study, 1986. P. 6.

- [9] Juran J. М. Quality Control Handbook. N. Y.: McGraw-Hill, 1951.

- [10] Stephens K. S. Juran, Quality and a Century of Improvement: The Best on Quality BookSeries of the International Academy for Quality. Vol. 15. ASQ Quality Press, 2004.

- [11] Juran J. M. Quality Planning and Analysis. N. Y.: McGraw-Hill, 1970.