Метрологическое обеспечение производства извести

Этот уровень выполнен на базе современных персональных компьютеров промышленного исполнения фирмы Advantech, оснащенных специальными платами — коммуникационными процессорами для связи с контроллерами через шину PROFIBUS. По существу эти компьютеры представляют собой собственно рабочее место обжигальщика. Через эти компьютеры осуществляется задание параметров и режимов работы печи, а также… Читать ещё >

Метрологическое обеспечение производства извести (реферат, курсовая, диплом, контрольная)

Метрологическое обеспечение производства извести (МО) представляет собой комплекс научно-технических и организационно-технических мероприятий, а также соответствующую деятельность учреждений и специалистов, направленные на обеспечение единства и точности измерений для достижения требуемых (паспортных) характеристик производства извести. Основной тенденцией в развитии МО является переход от существовавшей ранее сравнительно узкой задаче обеспечения единства к принципиально новой задаче обеспечение качества измерений. Качество измерений характеризует совокупность свойств, обеспечивающих получение в установленный срок результатов измерений с требуемой точностью (размером допускаемых погрешностей), достоверностью, сходимостью и воспроизводимостью. [20].

Научно-технической основой метрологического обеспечения являются системы государственных эталонов единых физических величин; передачи размеров единиц физических величин от эталонов к рабочим средствам измерений; государственных испытаний средств измерений, их поверки и калибровки; обязательной государственной поверки или метрологической аттестации средств измерений, эксплуатации и ремонта; стандартных образцов состава и свойств веществ и материалов, обеспечивающих воспроизведение единиц величин, характеризующих состав и свойства веществ и др.

В настоящее время метрологическое обеспечение принято понимать в широком и в узком смысле. В широком смысле оно включает:

- · теорию и методы измерений, контроля, обеспечения точности и единства измерений;

- · организационно-технические вопросы обеспечения единства измерений, включая нормативно-технические документы (Государственные стандарты, методические указания, технические требования и условия), регламентирующие порядок и правила выполнения работ.

В узком смысле под метрологическим обеспечением понимают:

- · надзор за применением законодательно установленной системы единиц физических величин; обеспечение единства и точности измерений путем передачи размеров единиц физических величин от эталонов к образцовым средствам измерений и от образцовых к рабочим;

- · разработку и надзор за функционированием государственных и ведомственных поверочных схем;

- · разработку методов измерений наивысшей точности и созданиена этой основе эталонов (образцовых средств измерений);

- · надзор за состоянием средств измерений в министерствах и ведомствах.

На разных этапах жизненного цикла технического устройства его метрологическое обеспечение имеет ряд задач:

- · исследование параметров и характеристик производства извести для определения требований к объему, качеству и номенклатуре измерений и контроля;

- · выбор средств измерений и контроля из числа серийно выпускаемых. В случае необходимости конструктор или технолог могут выдать техническое задание за разработку новых средств контроля, измерений или испытаний параметров продукции или ее элементов;

- · калибровки средств измерений;

- · поверка применяемых средств измерений;

- · анализ технологических процессов с точки зрения определений номенклатуры и последовательности измерительно-контрольных операций, установления метрологических характеристик соответствующих средств измерений;

- · обеспечение производства серийно выпускаемыми средствами измерений и контроля, своевременное обновление парка этих средств на предприятии;

- · совершенствование методик измерений и контроля;

- · проведение метрологической экспертизы конструкторской и технологической документации, целью которой является анализ и оценка технических решений по выбору параметров, подлежащих измерению, установлению норм точности и обеспечению методами и средствами измерений процессов разработки, изготовления, эксплуатации и ремонту изделий.

Ответственность за правильность, своевременность и полноту метрологического обеспечения производства извести возлагается на их потребителей (заказчиков). Для этого в различных организациях функционируют метрологические службы. В состав государственной метрологической службы, осуществляющей свою деятельность под руководством Государственного агентства, входят:

- — Государственные научные метрологические институты, осуществляющие создание, совершенствование и хранение государственных эталонов, а также проводящие исследовательские работы по научным основам метрологии;

- — Государственная служба стандартных образцов состава и свойств веществ и материалов (ГССА), отвечающая за создание и внедрение стандартных образцов состава и свойств веществ и материалов с целью обеспечения единства измерений;

- — Государственная служба стандартных справочных данных о специфических константах и свойствах веществ и материалов (ГСССД), осуществляющая информационное обеспечение организаций;

- — Государственная служба времени и частоты и определения параметров вращения Земли (ГСВЧ), сеть организаций, несущих ответственность за воспроизведение и хранение единиц времени и частоты и передачу их размеров, а также за обеспечение потребности народного хозяйства соответствующей информацией.

Юридическую основу метрологического обеспечения составляет закон Республики Казахстан «Об обеспечении единства измерений», а также нормативные документы Государственного агентства по техническому регулированию и метрологии, как организации, на которые правительством возложено проведение единой государственной технической политики в области метрологии.

Метрологическое обеспечение АО «Актюбинский завод ферросплавов» в своей работе руководствуется:

- — Положением о метрологической службе от 23.10.2006 г.;

- — Законом РК «Об обеспечении единства измерений»;

- — нормативными документами Государственной системы обеспечения единства измерений (ГСИ);

- — стандартами организации, правилами, инструкциями, рекомендациями.

Метрологическое обеспечение АО «Актюбинский завод ферросплавов» реализует требования ФЗ «Об обеспечении единства измерений» и метрологических правил и норм, установленных нормативными документами, в целях:

- — снижения затрат на эксплуатацию промышленных объектов предприятия, а также отдельных технических устройств и оборудования, применяемые в процессе производства извести;

- — обеспечения единства, достоверности и требуемой точности измерений при производстве извести;

- — контроля метрологического обеспечения испытаний производства извести.

На предприятии ведется постоянный учет СИ. Составлен перечень средств измерений, имеющихся на предприятии, утвержденный в установленном порядке руководителем предприятия и органом ГМС. Все средства измерений, находящиеся в эксплуатации, учтены в графиках поверки и калибровки, в том числе и эталоны. На средства измерений, прошедших поверку и калибровку с положительным результатом нанесен оттиск поверочного или калибровочного клейма и имеются свидетельства о поверке и сертификаты калибровки.

Персонал метрологической службы имеет специальную метрологическую подготовку. Специалисты, осуществляющие калибровку средств измерений, аттестованы в установленном порядке.

Метрологическое обеспечение (МО) имеет четыре основы:

- — научная основа — метрология;

- — организационная основа — метрологические службы;

- — техническая основа — материальная база обеспечения единства измерений, которая включает в себя:

систему государственных эталонов;

систему передачи размера единиц физических величин от государственных эталонов подчиненным эталонам, от них к рабочим средствам;

систему испытаний и утверждения типа средств измерений (СИ);

- — систему постановки на производстве и выпуске в обращение СИ;

- — систему поверки средств измерений;

- — систему стандартных образцов состава и свойств веществ и материалов;

- — систему стандартных справочных данных о физических константах и свойствах веществ и материалов.

В настоящее время метрологическое обеспечение принято понимать в широком и в узком смысле. В широком смысле оно включает:

- — теорию и методы измерений и контроля, теорию и методы обеспечения точности и единства измерений;

- — методы и средства обеспечения достоверного контроля параметров и характеристик технических устройств;

- — средства измерений и контроля (рабочие, образцовые, эталоны);

- — организационно-технические вопросы обеспечения единства и точности измерений, включая нормативно-технические документы (Государственные стандарты, методические указания, технические требования и условия), регламентирующие порядок и правила выполнения работ по обеспечению единства и точности измерений, а также обеспечение работоспособности и ремонта средств измерений и контроля.

В узком смысле под метрологическим обеспечением понимают:

- — надзор за применением законодательно установленной системы единиц физических величин;

- — обеспечение единства и точности измерений путем передачи размеров единиц физических величин от эталонов к образцовым средствам измерений и от образцовых к рабочим;

- — разработку и надзор за функционированием государственных и ведомственных поверочных схем;

- — разработку методов измерений наивысшей точности и создание на этой основе эталонов (образцовых средств измерений);

- — надзор за состоянием средств измерений в министерствах и ведомствах.

Цели и задачи метрологического обеспечения испытаний.

- 1. Основная цель метрологического обеспечения испытаний — получение достоверной измерительной информации о значениях показателей качества и безопасности продукции.

- 2. Основные задачи метрологического обеспечения испытаний:

- — создание необходимых условий для получения достоверной информации о значениях показателей качества и безопасности продукции при испытаниях;

- — разработка методик испытаний, обеспечивающих получение результатов испытаний с погрешностью и воспроизводимостью, не выходящих за пределы установленных норм;

- — разработка программ испытаний, обеспечивающих получение достоверной информации о знамениях показателей качества и безопасности продукции и их соответствие установленным требованиям;

- — проведение метрологической экспертизы программ и методик испытаний;

- — обеспечение поверки средств измерений, используемых в сферах распространения государственного метрологического контроля и надзора и применяемых дли контроля параметров испытуемой продукции, характеристик условий испытаний, условий и параметров безопасности труда и состояния окружающей среды;

- — обеспечение калибровки средств измерений, не подлежащих государственному метрологическому контролю и надзору;

- — подготовка персонала испытательных подразделений к выполнению измерений и испытаний, техническому обслуживанию и аттестации испытательного оборудования.

Основные требования к метрологическому обеспечению испытаний.

На предприятиях (в организациях), где проводят испытания для целей обязательной сертификации и в других сферах распространения государственного метрологического контроля и надзора, должна быть создана метрологическая служба или иная организационная структура по обеспечению единства измерений.

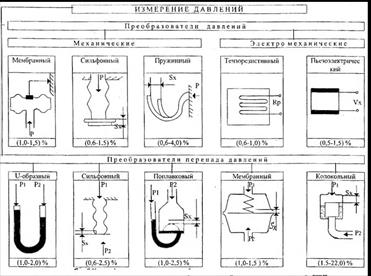

Средства измерений.

Преобразователи, основанные на измерении активного электрического сопротивления, называют резисторными преобразователями или преобразователями сопротивления. Они могут быть контактными, выполненными в виде миниатюрного реостата (потенциометра), и бесконтактными приведен на рисунке 4.

Рисунок 4. Классификационная схема преобразователей средств измерений ГТД.

Резистивные потенциометрические преобразователи преобразуют линейное или угловое перемещение в электрические сигналы на рисунке 5.

Преобразователь состоит из каркаса, снабженного необходимой изоляцией, на который наматывается тонкая проволока из температуростабильного и износостойкого материала. По виткам такого преобразователя скользит легкая металлическая щетка-контакт, с помощью которой производится преобразование и съем электрического сигнала. Для намотки обычно используются сплавы из благородных и других металлов, например, сплав манганин или сплавы платины с иридием (90% Pt + 10% Ir). Диаметр проволоки от 0,03 до 0,1 мм и больше.

Рисунок 5. Классификационная схема преобразователей средств измерений температуры.

Автоматизированная система управления технологией производства (в дальнейшем АСУТП) известково-обжигательной печи состоит из трёх уровней.

Первый уровень: комплекс средств, для получения данных о технологическом процессе и его параметрах. [21].

Этот уровень включает в себя датчики, осуществляющие сбор информации о температуре, давлении, расходе, положения механизмов и других параметров техпроцесса.

Второй уровень: программируемый логический контроллер «SIМАТIС» 87−300 фирмы SIЕМЕМ5.

Данный контроллер, получив информацию с первого и с третьего уровней, осуществляет управление технологическим процессом по программе, загруженной в него с помощью программирующего устройства — программатора. Управление осуществляется путем подачи команд на исполнительные механизмы.

Третий уровень: комплекс средств, для отображения технологического процесса, а также для передачи параметров управления в контроллер.

Этот уровень выполнен на базе современных персональных компьютеров промышленного исполнения фирмы Advantech, оснащенных специальными платами — коммуникационными процессорами для связи с контроллерами через шину PROFIBUS. По существу эти компьютеры представляют собой собственно рабочее место обжигальщика. Через эти компьютеры осуществляется задание параметров и режимов работы печи, а также осуществляется управление печью в ручном режиме в случае возникновения внештатных ситуаций. Программным обеспечением на этом уровне является система визуализации In Touch7.1 американской фирмы Wonder Ware.

В соответствии с поставленными задачами нам необходимо разработать контуры контроля — основных технологических параметров и управления подачей топливного газа в печь. Следовательно, можно синтезировать следующие контуры контроля и управления:

- 1. Контур контроля и регистрации температуры в переходном канале. В нем используются первичный датчик — пирометр радиационного излучения Ardometr М250АЗ, в комплекте с преобразователем сигнала — линеаризатором М5533, самопишущий прибор Zерагех 49 с унифицированным входным сигналом 4−20 mА, сигнал с которого поступает в микроконтроллер.

- 2. Контур контроля давления продувочного воздуха. В нем используется датчик давления ипргезн 62 с унифицированным входным сигналом 4−20 mА, сигнал с которого поступает в микроконтроллер.

- 3. Контур контроля и регистрации давления в соединительном канале. Состоит из датчика давления Impress 62 и самопишущего прибора Zераrех 49 с унифицированным входным сигналом 4−20 mА, сигнал с которого поступает в микроконтроллер.

- 4. Контур контроля расхода воздуха на горение (верхний воздух). Построен на основе скоростного расходомера (группа — гидродинамических трубок) — измерительный зонд М08−023−892−5-НР, в комплекте с преобразователем перепада давления INDIF 51, выходной сигнал 4−20 mА. Сигнал с INDIF 51 поступает в корнеизвлекающий преобразователь INМАТ выходной сигнал 0−20 mА, далее сигнал поступает в микроконтроллер.

- 5. Контур контроля давления воздуха на горение (верхний воздух). В нём используется первичный датчик давления Impres 62 с унифицированным входным сигналом 4−20 mA, сигнал с которого поступает в микроконтроллер.

- 6. Контур контроля расхода воздуха на охлаждение (нижний воздух). Построен на основе скоростного расходомера (группа — гидродинамических трубок) — измерительный зонд МОЗ-023−622−5-НР в комплекте с преобразователем перепада давления INDIF51, выходной сигнал 4−20 mА. Сигнал с INDIF51 поступает в корнеизвлекающий преобразователь INМАТ, выходной сигнал 0−20 mА, далее сигнал поступает в микроконтроллер.

- 7. Контур контроля давления воздуха на охлаждение (нижний воздух). В нём используется первичный датчик давления Impress 62 с унифицированным входным сигналом 4−20 mА, сигнал с которого поступает в микроконтроллер.

- 8. Контур контроля и регистрации температуры извести из шахты. Используется термометр сопротивления ТСП-Рt100, вторичный нормирующий преобразовательINPAL, с выходным сигналом 4−20 mА, и регистрирующий прибор Zераrех 49 с унифицированным входным сигналом 4−20 mА, сигнал с которого поступает в микроконтроллер.

- 9. Контур контроля температуры отходящих газов из шахты. Используется термометр сопротивления ТСП-Рt100 и вторичный нормирующий преобразователь INPAL с унифицированным входным сигналом 4−20 mА, сигнал с которого поступает в микроконтроллер.

- 10. Контур контроля температуры природного газа. Используется термометр сопротивления ТСМ-50M, вторичный нормирующий преобразователь INPAL, с выходным сигналом 4−20 mА, и показывающий (стрелочный) прибор Indicomp 2 с унифицированным входным сигналом 4−20 mА, сигнал с которого поступает в микроконтроллер.

- 11. Контур контроля и регулирования расхода топлива (природный газ). Состоит из турбинного газового счётчика «Rombach» Т2−150-О1000, механически связанного с преобразователем (частота/ток) WЕ-77/ЕХ-UТ (поз. 11−2), с дискретным выходным сигналом. Сигнал с преобразователя поступает в микроконтроллер, где текущая частота импульсов преобразуется в текущий расход газа, после чего данные передаются на пульт в ЭВМ, откуда они поступают в следующий микроконтроллер, где расход преобразуется в токовый сигнал и поступает на регистрирующий прибор Zерагех 49 с унифицированным входным сигналом 4−20 mА. В том же микроконтроллере генерируется сигнал на открытие или закрытие регулирующего органа. Данный сигнал поступает на пускатель сервопривода АUМА 8А-07.1, который открывает или закрывает регулирующий орган.