Снижение расходов на производство литья

Анализ состояния литейного производства показывает, что на сегодняшний день производственные мощности предприятия по производству отливок загружены, в среднем по на 15−25% по СНГ. В этих условиях между ними возникает конкурентная борьба за получение заказов на производство литья. Преимущества получает тот, кто обеспечивает высокое качество отливок и предлагает продукцию по более низким ценам… Читать ещё >

Снижение расходов на производство литья (реферат, курсовая, диплом, контрольная)

Анализ состояния литейного производства показывает, что на сегодняшний день производственные мощности предприятия по производству отливок загружены, в среднем по на 15−25% по СНГ. В этих условиях между ними возникает конкурентная борьба за получение заказов на производство литья. Преимущества получает тот, кто обеспечивает высокое качество отливок и предлагает продукцию по более низким ценам.

Общеизвестно, что снижение себестоимости продукции можно достигнуть за счет внедрения современных технологических процессов и передового оборудования. В связи с тем, что модернизацию производства предприятия могут осуществлять только с прибыли, а большинство украинских предприятий ее не имеют или она незначительна, данное направление на сегодняшний день не является перспективным.

Современные руководители знают: реинжиниринг и оптимизация означают не модернизацию производства, а как раз наоборот — модернизацию самого способа ведения бизнеса. Вследствие чего, на большинстве предприятий создаются отделы маркетинга, ориентированные на изучение рынка металлов и реализацию оптимальной стратегии закупки используемых материалов. Учитывая то, что затраты на материалы в структуре себестоимости литья (в среднем) составляют 50% - снижение расходов по данной статье является одним из наиболее перспективных направлений деятельности маркетологов, менеджеров и технологов.

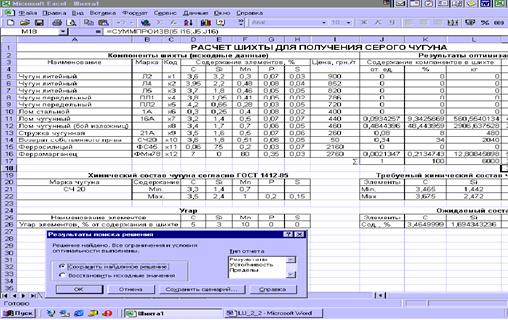

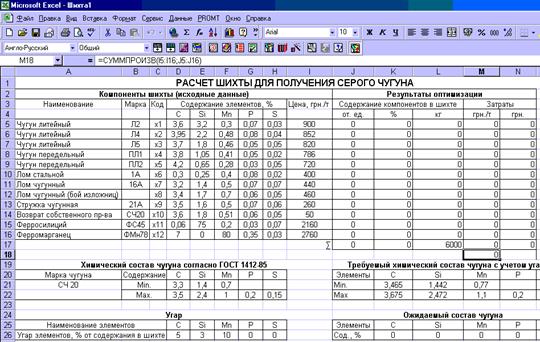

В данной статье на конкретном примере представлена методика, позволяющая выбрать оптимальный состав компонентов шихты для производства сплавов черных и цветных металлов с минимальными затратами на закупку материалов. Методика не требует специальных программ. Расчеты производятся с помощью стандартного пакета Excel компании Microsoft, установленного практически на каждом компьютере. Методика не требует специального обучения. Не смотря на то, что описание методики будет представлено в нескольких номерах, оптимизация состава шихты занимает несколько секунд.

Часть 1. ПОДГОТОВКА ИСХОДНЫХ ДАННЫХ Исходные данные Необходимо выбрать оптимальный состав шихты для производства отливок из серого чугуна с пластинчатым графитом марки СЧ 20 по ГОСТ 1412–85 в индукционной плавильной печи ИЧТ-6,0 с кислой футеровкой. Объем завалки шихты — 6,0 т.

Выход годного литья на предприятии — 60%, угар и безвозвратные потери — 6%. Следовательно максимальный объем используемого возврата составляет — 34%.

Таблица 3.1.

Требуемый химический состав чугуна согласно ГОСТ 1412–85.

Марка. | Массовая доля элементов, %. | ||||

C. | Si. | Mn. | P. | S. | |

Не более. | |||||

СЧ 20. | 3,3−3,5. | 1,4−2,4. | 0,7−1,0. | 0,2. | 0,15. |

Таблица 3.2.

Угар элементов, % от содержания в шихте (справочные данные).

C. | Si. | Mn. | P. | S. |

; | ; |

Таблица 3.3.

Шихтовые материалы для производства чугуна предлагаемые к продаже и возврат собственного производства.

Наименование, марка. | Код. | Содержание контролируемых элементов, массовая доля %. | Цена, грн./т. | ||||

C. | Si. | Mn. | P. | S. | |||

1. Чугун литейный Л2. | Х1. | 3,6. | 3,2. | 0,3. | 0,07. | 0,03. | 900,00. |

2. Чугун литейный Л4. | Х2. | 3,95. | 2,2. | 0,48. | 0,08. | 0,04. | 852,00. |

3. Чугун литейный Л5. | Х3. | 3,7. | 1,8. | 0,46. | 0,05. | 0,05. | 820,00. |

4. Чугун передельный ПЛ1. | Х4. | 3,8. | 1,05. | 0,41. | 0,05. | 0,02. | 786,00. |

5. Чугун передельный ПЛ2. | Х5. | 4,2. | 0,65. | 0,28. | 0,03. | 0,05. | 720,00. |

6. Лом стальной 1А. | Х6. | 0,3. | 0,25. | 0,4. | 0,08. | 0,02. | 400,00. |

7. Лом чугунный 16А. | Х7. | 3,2. | 1,4. | 0,5. | 0,07. | 0,07. | 440,00. |

8. Лом чугунный (бой изложниц). | Х8. | 3,4. | 1,7. | 0,7. | 0,06. | 0,05. | 460,00. |

9. Стружка чугунная 21А. | Х9. | 3,5. | 1,6. | 0,5. | 0,07. | 0,06. | 260,00. |

10. Возврат собственного пр-ва СЧ 20. | Х10. | 3,6. | 1,8. | 0,51. | 0,06. | 0,05. | 50,00. |

11. Ферросилиций ФС45. | Х11. | 0,06. | 0,2. | 0,03. | 0,07. | 2160,00. | |

12. Ферромарганец ФМн78. | Х12. | 7,0. | ; | 0,35. | 0,03. | 2760,00. |

Ввод исходных данных в таблицы Excel.

Открываем Excel (в нашем случае это Excel 2000). Вносим исходные данные (Табл. №№ 1−3) в таб-лицу Excel. В результате получаем таблицу, приведенную на рисунке ниже.

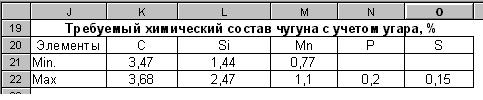

Предварительные расчеты Для окончательного формирования банка исходных данных необходимо определить химический состав чугуна с учетом угара элементов. Для этого в ячейках J19; O22 построим таблицу 3.4.

Табл. 3. 4. | J. | K. | L. | M. | N. | O. |

Требуемый химический состав чугуна с учетом угара, %. | ||||||

Элементы. | C. | Si. | Mn. | P. | S. | |

Min. | C. | Si. | Mn. | P. | S. | |

Max. | C. | Si. | Mn. | P. | S. |

Выделяем маркером ячейку К21 и вводим в нее следующее выражение =D21*0,01*(100+D26), нажи-маем Enter, т. е. минимально-допустимое содержание углерода в чугуне по ГОСТ 1412–85 (ячейка D21) увеличено на процент угара углерода (ячейка D26).

По данной схеме вводим выражения в оставшиеся ячейки таблицы:

Адрес ячейки. | Выражение. |

K22. | =D22*0,01*(100+D26). |

L21. | =E21*0,01*(100+E26). |

L22. | =E22*0,01*(100+E26). |

M21. | =F21*0,01*(100+F26). |

M22. | =F22*0,01*(100+F26). |

N22. | =G22*0,01*(100+G26). |

O22. | =H22*0,01*(100+H26). |

В результате мы получили таблицу (см. рис. ниже) в, которой в автоматическом режиме будет отражаться химический состав чугуна с учетом угара.

.

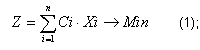

Часть 2. ОПТИМИЗАЦИЯ Теоретическая справка В разнообразных экономических моделях планирования производства в качестве оптимального принимается план, обеспечивающий заданный производственный результат при минимальных затратах. Решением подобных задач занимается математическое программирование, наиболее изученным разделом которого является линейное программирование. В нашем случае будет использован получивший наибольшее распространение — симплекс метод, предложенный Дж. Данцигом, с помощью которого можно решить любую задачу линейного программирования.

Постановка задачи Математически задача оптимизации состава шихты состоит в поиске минимального значения линейной функции (1):

где X1, X2, …, Xn — содержание компонентов в шихте, %;

С1, С2, …, Сn — цена компонентов шихты, грн./т.

В нашем конкретном случае функция (1) приобретает вид:

Z=900X1+852X2+820X3+786X4+720X5+400X6+440X7+460X8+260X9+50X10+2160X11+2760X12 —> Min;

при наличии линейных ограничений, заданных системой равенств и неравенств (3) — (24):

Ограничения по химическому составу:

Содержание углерода.

3,6Х1+3,95Х2+3,7Х3+3,8Х4+4,2Х5+0,3Х6+3,2Х7+3,4Х8+3,5Х9+3,6Х10+0,06Х11+7Х12>=3,465 (3).

3,6Х1+3,95Х2+3,7Х3+3,8Х4+4,…

Организация режима труда и отдыха с учетом физического и умственного напряжения человека в процессе труда предусматривает:

- — определение ежедневной и еженедельной продолжительности работы, а также продолжительности ежегодных отпусков. В соответствии с действующим законодательством в Республике Беларусь с 1994 года установлена продолжительность рабочей недели в размере 40 часов. Исходя из этой нормативной величины продолжительность рабочего дня составляет, как правило, 8 часов (при пятидневной рабочей неделе). Законодательно установленная продолжительность ежегодного отпуска колеблется в пределах от 15 до 48 рабочих дней. Это зависит от категории, социального статуса работника и других факторов. В зависимости от условий труда продолжительность рабочего дня и продолжительность ежегодного отпуска могут быть изменены. Это положение регулируется трудовым законодательством. В нем также оговорены особые условия работы подростков, беременных женщин и других категорий работников;

- — определение режима рабочих смен (место смены в течение суток, продолжительность рабочего времени в отдельных сменах, система чередования смен);

- — определение режима пауз (отдыха). Режим пауз включает установление трудовым распорядком на предприятии неоплачиваемых перерывов на отдых и прием пищи (обеденный перерыв) и дополнительных оплачиваемых перерывов для отдыха и устранения негативных последствий утомления.

Правильно организованная система перерывов, несмотря на сокращение времени работы, повышает производительность труда на 10—12% с одновременным уменьшением напряжения (утомления).

Перерывы оказывают следующее воздействие:

- а) способствуют восстановлению работоспособности;

- б) стабилизируют высокую производительность труда;

- в) позволяют работнику саморегулировать рабочие усилия;

- г) вносят разнообразие в трудовой процесс;

- д) повышают трудовую дисциплину в случае одновременности перерывов.

Работоспособность человека в процессе труда графически изображена на рис. 3.1.

В течение рабочего периода выделяют следующие четыре фазы:

А — период вырабатываемости. Его продолжительность колеблется от 10 минут до 1,5 часа, что зависит от профиля деятельности, содержания и сложности труда;

В — фаза устойчивой и высокой работоспособности. Ее продолжительность составляет 1,5—2,5 часа.

С — фаза снижения работоспособности, которая наступает после 2—3 часов работы;

D — период стойкого утомления, когда производительность труда резко снижается.

А В С D.

Рис. 3.1. Изменение кривой работоспособности в течение рабочего периода (смены)

А В С D.

Рис. 1.2. Изменение кривой работоспособности с учетом перерывов

Существует ошибочное мнение, что перерыв в работе следует сделать в тот момент, когда начинает проявляться утомление, т. е. на рисунке это точка на границе фаз В и С. В этом случае следует придерживаться одного «золотого правила»: болезнь всегда легче предупредить, чем лечить. Исходя из этого, начало времени перерыва на отдых следует переместить влево на оси Х с таким расчетом, чтобы окончание перерыва совпало с границей фаз В и С на рис. 3.1. После введения соответствующих перерывов на отдых кривая работоспособности будет иметь несколько иной вид (рис. 3.2).

Как видно из рис. 3.2., производительность труда поддерживается на достаточно высоком уровне на протяжении всего рабочего периода. К концу рабочего дня она будет несколько ниже, чем в первые 2—3 часа работы, но не настолько, как это отражено на рис. 3.1.