Классификация лазеров.

Характеристика лазерной термообработки

В сфере производства, ремонта и эксплуатации дорожно-строительной техники — износостойкость и ресурс деталей гидроаппаратуры, ножей грейдерных и бульдозерных, бил роторов для дробления щебня, звездочек и натяжных колес гусеничных экскаваторов и тракторов, зубьев ковшей экскаваторов и т. д.; В инструментальном производстве — режущие кромки вырубных штампов, особенно крупногабаритных дорогостоящих… Читать ещё >

Классификация лазеров. Характеристика лазерной термообработки (реферат, курсовая, диплом, контрольная)

В зависимости от рабочего тела, лазеры могут быть твердотельные, жидкостные, полупроводниковые и газовые. В зависимости от типа воздействия могут быть импульсными и непрерывного действия.

Основные параметры лазерной обработки

В качестве технологических, при лазерной термообработке используют следующие параметры: когерентность и монохроматичность; интенсивность, измеряемая плотность тока в непрерывном режиме или энергия импульса в импульсном режиме; длина волны; угловая расходимость (обычно 0,01−0,1 градуса); время воздействия на металл.

Схема локальной лазерной закалки.

Лазерное термоупрочнение

Термическое упрочнение материалов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. При этом время нагрева и время охлаждения незначительны, практически отсутствуют выдержка при температуре нагрева. Эти условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков.

Технологический процесс лазерного термоупрочнения определяется следующими входными параметрами и характеристиками:

Входные параметры:

- · мощность излучения;

- · диаметр пятна фокусирования Dп;

- · время облучения или скорость обработки, т. е. скорость перемещения пятна по детали Vп;

- · распределение мощности по облучаемой поверхности (в пятне).

Характеристики в зоне лазерного воздействия на металл:

- · температура нагрева ТН;

- · скорость нагрева VН;

- · время нагрева tН;

- · скорость охлаждения VО;

- · термический цикл Tц = 0,3…0,5с.

Особенности технологии лазерного термоупрочнения выгодно отличаются от других методов закалки:

- · Соотношение «цена-качество». Радикальное, в 2−5 раз, т. е. на 200−500%, повышение износостойкости упрочняемых на глубину до 0,8−1,5 мм поверхностей и срока службы деталей достигается ценой упрочнения, не превышающей 15−20% стоимости неупрочненных деталей;

- · В отличие от известных процессов термоупрочнения: объемной закалкой, токами высокой частоты, электронагревом, закалкой из расплава и другими способами нагрев при лазерной закалке является не объемным, а локальным, поверхностным процессом, что исключает изменение как макро так и микрогеометрии обрабатываемых деталей;

- · Упрочнение лучом лазера осуществляется без оплавления поверхности — это исключает изменение шероховатости и необходимость в последующей механообработке (шлифовка, полировка и т. д);

- · Термический цикл, при лазерном упрочнении по выше перечисленным характеристикам, самый быстрый по сравнению с термическими циклами всех остальных существующих методов закалки и составляет 0,3…0,5 с. Эти условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков в результате чего достигаются высокая твердость поверхности, высокая дисперсность и однородность структуры, уменьшение коэффициента трения, увеличение несущей способности поверхностных слоев и другие параметры;

- · Высокая производительность данной технологии характеризуется автоматизацией процесса лазерного термоупрочнения и исключением необходимости термообработки всей детали, а лишь локальных участков подверженных износу;

- · отсутствие проблем прочности связи (адгезии) упрочненного слоя с основной массой детали, как, например, при использовании технологии напыления;

- · Возможность упрочнения поверхностей любой сложности и геометрии благодаря современному лазерному технологическому оборудованию;

- · Возможность упрочнения и модифицирования поверхностей широчайшей номенклатуры материалов с повышением их эксплуатационных характеристик, что позволяет во многих случаях заменять дорогостоящие, сложнолегированные материалы, используемые часто с целью обеспечения необходимой износостойкости поверхностей, на более простые, дешевые и доступные с приданием им нужных эксплуатационных характеристик.

Области применения технологии лазерного термоупрочнения:

- · в системе железнодорожного транспорта — это быстроизнашивающиеся поверхности надрессорных балок, боковых рам, колесных пар, автосцепок, различных валов и т. д.;

- · в металлургии — поверхности прокатных валов разных типоразмеров, фильер, крупногабаритных нагруженных зубчатых колес и т. д.; в машиностроении и в станкостроении — трущиеся поверхности направляющих станков и прессов, ходовых винтов и шлицевых валов, посадочных мест ступенчатых валов, поверхности трения муфт, штоков, рычагов, деталей насосов и т. д.;

- · в сфере нефтегазодобычи и геологоразведки — поверхности резьбовых соединений труб, рабочих органов (коронок) буровых установок, деталей погружных насосов и т. д.;

- · в инструментальном производстве — режущие кромки вырубных штампов, особенно крупногабаритных дорогостоящих с длительным циклом изготовления, поверхности штампов объемной холодной и горячей штамповки, режущих инструментов, ножей гильотинных и т. д.;

- · в моторостроении (особенно мощных двигателей для судов и локомотивов) — поверхности шеек коленчатых валов, распредвалов, седел клапанов, гильз цилиндров и т. д.;

- · в сфере производства, ремонта и эксплуатации дорожно-строительной техники — износостойкость и ресурс деталей гидроаппаратуры, ножей грейдерных и бульдозерных, бил роторов для дробления щебня, звездочек и натяжных колес гусеничных экскаваторов и тракторов, зубьев ковшей экскаваторов и т. д.;

- · в стеклотарной отрасли — кромки и поверхности форм для литья стеклотары;

- · в производстве газотурбинных двигателей — это поверхности лопаток и других быстроизнашивающихся деталей;

- · в сфере производства, ремонта и эксплуатации сельскохозяйственной техники — это рабочие органы почвообрабатывающей техники (плужиых лемехов, дисков борон, ножей культиваторов и т. д.);

- · в оборонной промышленности, в частности, ресурс стволов артиллерийских установок;

- · в сфере производства подшипников разных типоразмеров (прежде всего, крупных и особо крупных) для различных отраслей и условий эксплуатации и т. д.

Лазерное термоупрочнение деталей осуществляется на нашем современном технологическом оборудовании собственной разработки — АЛТКУ-3.

Автоматизированный лазерный технологический комплекс для термоупрочнения поверхностей деталей АЛТКУ-3.

Автоматизированные лазерные технологические комплексы серии АЛТКУ-3 предназначены для радикального, в 2−5 раз, т. е. на 200−500%, повышения износостойкости упрочняемых на глубину до 0,8−1,5 мм поверхностей и срока службы деталей, причем цена упрочнения не превышает 15−20% стоимости неупрочненных деталей.

Комплексы предназначены для эксплуатации в производственных условиях как машиностроительных, металлургических, моторостроительных, ремонтных и других крупных предприятий, так и отдельных самостоятельных малых предприятий — лазерных центров.

Принципиально важными отличительными особенностями этих комплексов и технологии с их использованием являются:

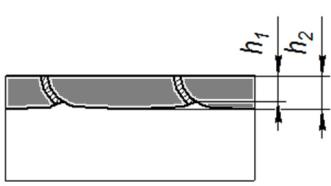

1. Специально сформированное распределение плотности мощности лазерного излучения в пятне воздействия на обрабатываемую поверхность, обеспечивающее равномерный и стабильный тепловвод в зону обработки при любом направлении движения луча по поверхности и, соответственно, максимально равномерное и стабильное качество упрочненного слоя без оплавления поверхности.

Схема сечения дорожки упрочнения.

Схема сечения дорожек упрочнения с перекрытием.

- 2. Возможность радикального повышения износостойкости поверхности за счет необходимых структурно-фазовых изменений поверхностного слоя без его оплавления, без необходимости специальных подготовительных и заключительных доводочных операций.

- 3. Возможность многокоординатного манипулирования лучом по программе и дополнительного манипулирования обрабатываемой деталью, обеспечивающая широчайшие технологические возможности обработки любых сложных поверхностей объемных деталей.

Технические характеристики АЛТКУ-3