Цинк и его сплавы

Влияние Си. Если добавка алюминия к цинку высокой чистоты вызывает склонность к межкристаллитной коррозии, то действие меди в цинковых сплавах более благоприятно, поскольку она замедляет коррозию. Наибольшая твердость и прочность сплава получается при добавках Си в количестве 1,25%. При 3,75% Си наблюдается хрупкость и возникают затруднения при литье. Динамическая прочность сплавов, содержащих… Читать ещё >

Цинк и его сплавы (реферат, курсовая, диплом, контрольная)

Общие сведения о цинке

Цинк — химический элемент второй группы периодической системы Менделеева с порядковым номером 30 и атомным весом 65,38. Технический цинк обладает достаточно хорозионной стойкостью, удовлетворительными механическими свойствами и хорошо поддается прокатке, прессованию, волочению и штамповке в холодном состоянии, а также в интервале температур 130. Л70 °С. В чистом виде цинк применяется для изготовления литых и катаных протекторов, гальванических элементов для гальванического и горячего цинкования, а также для шоопирования. В больших количествах цинк применяется для изготовления цинковых и медных сплавов.

Цинк имеет решетку ГЦК с межатомным расстоянием а = 0,26 595 нм и периодом решетки с = 0,49 368 нм. Температура плавления цинка составляет 419,5 °С, кипения — 907 °C. Плотность цинка в твердом состоянии — 7,13 г/см3, в жидком — 6,81 г/см3, предел прочности при растяжении влитом состоянии — 20…70 МПа, в деформированном — 110…150 МПа, а относительное удлинение влитом состоянии составляет 0,3…0,5%, в деформированном — 40…50, линейная усадка- 1,57%.

Цинк выплавляется шести марок (табл. 5.1).

Цинк марки ЦВ применяется для изготовления особо ответственных деталей авиаи автоприборов методом литья под давлением, а также для изготовления окиси цинка, используемой в химико-фармацевтической промышленности, и для химически чистых реактивов. Цинк марки Ц0 используется для изготовления цинковых листов, применяемых в производстве гальванических элементов, для отливаемых под давлением ответственных деталей авиаи автоприборов, а также для получения цинковых сплавов, обрабатываемых давлением. Для изготовления цинковых листов, медно-цинковых сплавов и бронз, горячего цинкования проволоки, изготовления проволоки для шоопирования, изготовления высококачественных белил применяется цинк марки Ц2. Цинк марки Ц1 применяется при производстве сплавов, обрабатываемых давлением, цинковых листов, гальванических элементов, анодов, для получения специальных латуней, медно-алюминиевых сплавов на цинковой основе и для изготовления флюса при лужении жести для консервных банок. Для изготовления цинковых листов, предназначенных для полиграфической промышленности, при производстве медно-цинковых сплавов и горячего цинкования стальных листов используется цинк марки ЦЗ, а для получения обычных литейных и свинцовистых медно-цинковых сплавов применяется цинк марки Ц4.

Таблица 5. /.

Марки и химический состав цинка, мае. %

Марка. | Цинк, не менее. | Примеси, не более. | |||||||

РЬ. | Fe. | Cd. | Си. | As. | Sb. | Su. | Всего примеси. | ||

цв. | 99,99. | 0,005. | 0,003. | 0,002. | 0,001. | ; | ; | 0,001. | 0,01. |

ЦО. | 99,96. | 0,015. | 0,01. | 0,01. | 0,0001. | ; | ; | 0,001. | 0,04. |

Ц1. | 99,94. | 0,024. | 0,015. | 0,014. | 0,002. | ; | ; | 0,001. | 0,06. |

99,9. | 0,05. | 0,04. | 0,02. | 0,002. | ; | ; | 0,001. | 0,1. | |

ЦЗ. | 98,7. | ; | 0,07. | 0,2. | 0,005. | 0,01. | 0,02. | 0,002. | 1,3. |

Ц4. | 97,5. | 0,15. | 0,2. | 0,05. | 0,01. | 0,02. | 0,05. | 1,5. | |

Примеси свинца, олова, кадмия, меди, сурьмы, железа снижают коррозионную стойкость цинка. Наличие свинца в полиграфическом цинке желательно, так как он способствует растворимости цинка в кислотах.

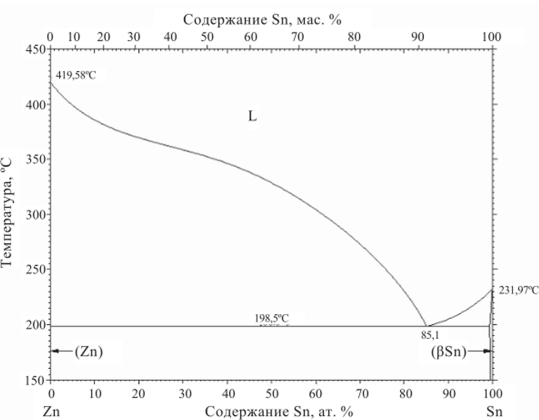

Олово с цинком дает легкоплавкую эвтектику (рис. 5.1), которая ухудшает обрабатываемость цинка давлением в горячем состоянии. Следует отметить, что примеси свинца и олова при одновременном их присутствии являются причиной разрушения цинка при его горячей обработке. Это объясняется образованием тройной эвтектики с температурой плавления 150 °C, располагающейся по границам зерен.

Рис. 5.1. Диаграмма состояния Zn-Sn.

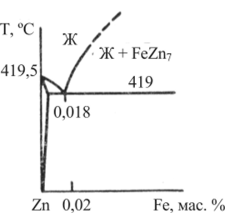

Железо задерживает рекристаллизацию цинка и способствует получению жестких наклепанных листов. При содержании железа свыше 0,02% в цинке появляются хрупкие интерметаллические соединения FeZn7 (рис 5.2), а при содержании железа свыше 0,2% хрупкость настолько возрастает, что затрудняет прокатку.

Рис. 5.2. Участок диаграммы состояния Zn—Fe.

Особенно вредно наличие железа в свинце для полиграфической промышленности, так как там необходима хорошая полируемость листов.

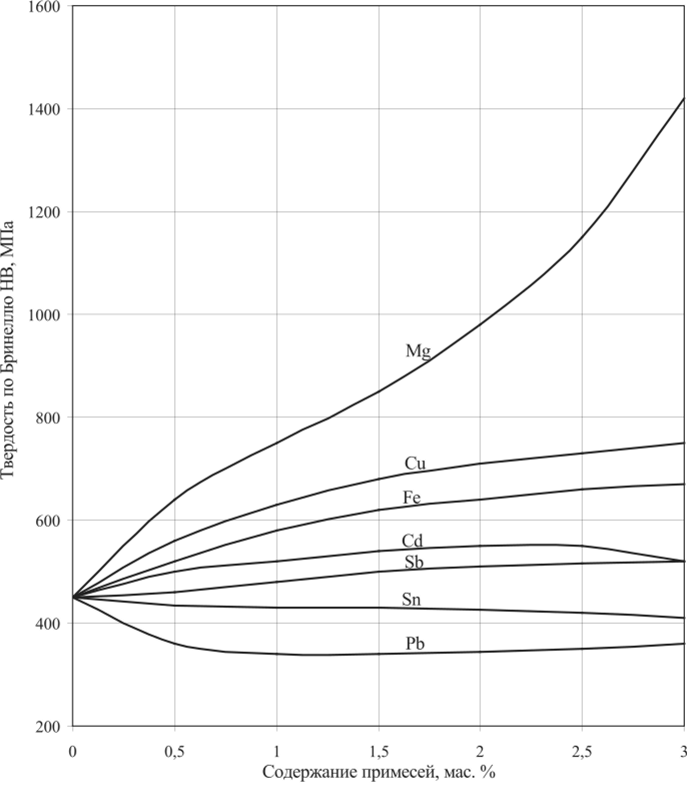

Отрицательно влияют на технологические свойства цинка примеси висмута и мышьяка. Изменение твердости цинка под влиянием различных примесей показано на рис. 5.3.

Рис. 5.3. Влияние содержания примесей на твердость цинка.

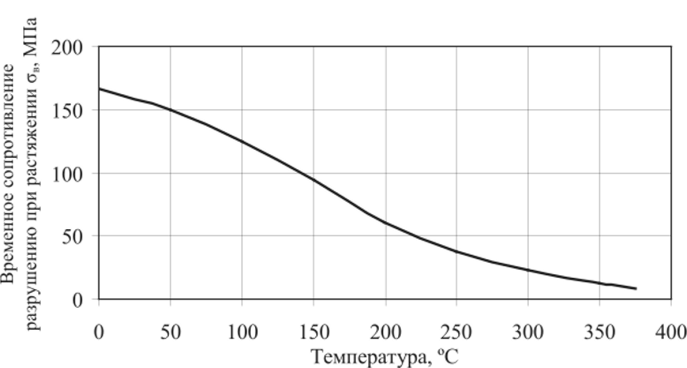

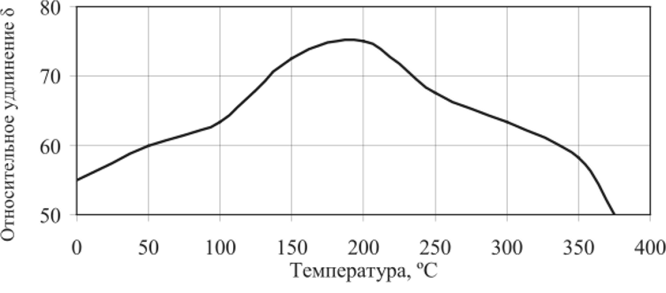

Изменение механических свойств цинка от температуры показано на рис. 5.4.

5. Цинк и его сплавы.

Рис. 5.4. Зависимость механических свойств цинка от температуры.

Видно, что при температуре 120… 150 °C наблюдается самое высокое значение пластичности.

Добавки различных металлов по-разному влияют на свойства цинка. Ниже приведено влияние добавок некоторых металлов на свойства цинка.

Влияние А1. Во-первых, малые добавки алюминия в цинк оказывают защитное действие против разъедания металлом стали и чугуна. Во-вторых, добавки алюминия повышают жидкотскучссть сплава, способствуют получению мелкого зерна в отливках и улучшают механические свойства. В связи с этим алюминий является основным легирующим элементом в цинковых сплавах для литья под давлением, несмотря на то, что его присутствие вызывает склонность к межкристаллитной коррозии. Жидкотекучесть сплавов цинка с алюминием достигает максимума при эвтектическом составе сплава. Поэтому литейные сплавы с содержанием А11,5…2,0% вызывают трудности в работе в случае тонких сечений и сложной конфигурации отливки. Кроме того, эти сплавы склонны к горячим трещинам и имеют большую усадку. Необходимо работать с ними осторожно. Наибольшая прочность наблюдается при 4,3% А1, она сохраняется после искусственного старения при 95 °C.

Влияние Си. Если добавка алюминия к цинку высокой чистоты вызывает склонность к межкристаллитной коррозии, то действие меди в цинковых сплавах более благоприятно, поскольку она замедляет коррозию. Наибольшая твердость и прочность сплава получается при добавках Си в количестве 1,25%. При 3,75% Си наблюдается хрупкость и возникают затруднения при литье. Динамическая прочность сплавов, содержащих А1, снижается, когда количество Си в сплаве превышает 4%.

Влияние Mg. Хотя добавки магния в цинковые сплавы невелики, он играет очень важную роль. Магний несколько измельчает зерно в отливках и увеличивает твердость, на жидкотекучесть Mg оказывает отрицательное влияние, что объясняется образованием оксидной пленки. Однако при тех концентрациях, в которых он находится в сплавах, его влияние на жидкотекучесть и прочность несущественно.

Главное то, что магний замедляет скорость эвтектоидного превращения в литейных цинковых сплавах. Добавка 0,1% Mg в сплав настолько замедляет эвтектоидное превращение, что для окончания процесса при нормальной температуре необходимо несколько недель (против 1,5 мин без Mg).