Контроль качества сборки и испытание машин

При контроле в труднодоступных местах устанааливают на врашдюшдеся части (торцы лопаток турбины) специальные скобочки или магнитные накладки заданной толщины. По задевашио или срыву накладок судят о правильности сборки. Лабиринтные уплотнения проверяют, устанааливая в них проволочки из свинца. Технолог устанавливает размер и периодичность выборок при приемочном и операционном контроле продукции… Читать ещё >

Контроль качества сборки и испытание машин (реферат, курсовая, диплом, контрольная)

КОНТРОЛЬ КАЧЕСТВА СБОРКИ

(jll*ехнический контроль в сборочных цехах осуществляется в пронес- UAL сс сборки изделий и сборочных единиц (с.с.), а также после окончания сборки. Основной контроль качества сборки ведут сами сборщики (самоконтроль). В маршрутной технологии указывают как выделенные операции контроля, так и переходы контроля, включаемые в сборочные операции.

Но есть такие операции, для проверки качества которых требуется значительное время и специальная аппаратура. Совместить выполнение сборки и контроля в течение регламеншровашюго темпа сборищк нс может. Тогда контрольная операция выполняется как самостоятельная. В составе поточной линии организуются места контролеров, которые должны будут работать с темпом сборки. В зависимости от сложности и ответственности узла контролю подвергаются либо все узлы, либо на выбор определенное их количество (10, 15, 30 или 50%).

При узловой и общей сборке проверяют:

- 1) наличие необходимых деталей в собранных соединениях (выполняется осмотром в соответствии со спецификацией);

- 2) правильность положения сопрягаемых деталей и узлов и перемещения всех механизмов, устройств управления (выполняется осмотром и опробыванием действия всех рукояток);

- 3) зазоры в собранных соединениях (измеряют щупом, по легкости вращения), контроль зазоров в зубчатых зацеалешгях (выполняют тупом, методом проволочек, по величине «мертвого» хода);

- 4) точность взаимного сопряжения деталей (контроль на радиальное или осевое биение; выполняют в контрольных приспособлениях);

- 5) герметичность соединений проверяют в специальных устройствах, а плотность прилегания поверхностей контролируют на краску;

- 6) затяжку резьбовых соединений, наличие стопорящих элементов (пружинных шайб, шплинтов, штифтов и т. п.); плотность и качество постановки заклепок, плотность вальцованных и других соединений;

- 7) размеры, заданные в сборочных чертежах (габаритные и присоединительные размеры, расстояния осей входных и выходных валов от опорных поверхностей изделия);

- 8) выполнение специальных требований (уравновешенности вращающихся узлов, подгонке по массе или статическому моменту);

- 9) выполнение функциональных показателей собранных изделий и их составных частей (производительности и развиваемого напора насосов, точности делительных механизмов и т. п.);

- 10) внешний вид собранных изделий (проверяется отсутствие повреждений деталей, дефекты окраски и др.);

- 11) контроль уровня масла в машине.

В функцию контроля входит также проверка предписанной последовательности выполнения сборочных переходов (порядок затяжки резьбовых соединений, посдедователытосгь наложения сварных швов и др.).

Исходными .данными при проектировании операций контроля являются точность контроля (допустимая погрешность контроля не должна превышать 20% допуска па контрошруемую величину) и его производительность. Технолог устанавливает объект, метод и средства контроля, а также составляет техническое задание на конструирование специальных контрольно-измерительных инструментов и приспособлений.

Технолог устанавливает размер и периодичность выборок при приемочном и операционном контроле продукции, используя методы математической статистики. Перед контрольными операциями в технологическом маршруте необходимо предусмотреть операщш очистки проверяемых деталей и изделий.

Основным документом тех1шчсского ко! ггроля является операпиошшя карта технического ко! ггроля (ГОСТ 3.1502−85). Она предназначена для описания технологической операщш технического контроля с указанием содержания и последовательности выполнения переходов, а также применяемых при этом методов и средств.

Контроль шщюв. Зазор чашр всего является замыкающим звеном и характеризует функционирование сопряжения. Например, зазор в подшипнике скольжения определяет условия жидкостного трения, которые нарушаются как при уменьшении, так и при увеличении зазора.

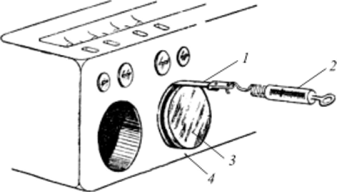

Зазоры между сопрягаемыми поверхностями деталей контролируют с помощью щупов (рис. 6.1). Применение щупов ограничивается длиной сопряжсния (100… 150 мм): при большой длине пользуются установкой СВИНЦОВОЙ проволочки.

Рис. 6.1. Проверка зазора между поршнем 3 и блоком цилиндров 4 с помощью пупа 1 и дшшюметра 2.

После установки подшипников на вал с помощью щупа проверяют зазор между торцом внутреннего кольца подшипника и зашючиком вала. Затем контролируется зазор в подшипнике. Индикатор (0,002 мм) ножкой упирается в наружное кольцо. Покачивая наружное кольцо рукой в радиальном направлении, вызывают колебание стрелки индикатора (см. рис. 5.7). Правильность установки и регулировки по/шшпников оценивается также температурой работающих подшипников и степенью их вибраций.

При контроле в труднодоступных местах устанааливают на врашдюшдеся части (торцы лопаток турбины) специальные скобочки или магнитные накладки заданной толщины. По задевашио или срыву накладок судят о правильности сборки. Лабиринтные уплотнения проверяют, устанааливая в них проволочки из свинца.

Котщюль установки иониек, затяжки гаек и винтов. Прежде всего проводится внешний осмотр соединения: на отсутствие перекосов в установке шпилек, отсутствие забоев па резьбе, отсутствие смятия на гайках. Усилие затяжки проверяют выборочно по усилию отвинчивания гайки динамометрическим ключом (оно должно быть на 15…25% выше, чем нормативное усилие затяжки).