Классификация вв и требования, предъявляемые к ним

Комплекс свойств СРТТ позволил решить проблему создания твердотопливных ракет стратегического назначения с дальностью полета свыше 10 000 км, что не удавалось при использовании баллиститных порохов из-за недостаточного уровня энергомассовых характеристик и технологических ограничений по максимальному размеру зарядов (диаметр не более 1 м). СРТТ широко используются также в ракетных системах… Читать ещё >

Классификация вв и требования, предъявляемые к ним (реферат, курсовая, диплом, контрольная)

КЛАССИФИКАЦИЯ ВВ

Взрывчатые вещества — это термодинамически относительно неустойчивые системы, способные иод влиянием внешних воздействий (импульсов) к чрезвычайно быстрым экзотермическим превращениям с образованием газообразных продуктов, совершающих разрушительную работу.

В настоящее время известно огромное количество взрывчатых веществ, отличающихся большим разнообразием как по составу, так и по физико-химическим и взрывчатым свойствам. Для удобства изучения существующих ВВ необходимо их рационально классифицировать.

По агрегатному состоянию ВВ бывают твердые (тротил, гексоген и др.), жидкие (нитроглицерин и др.) и газообразные (смесь). В технике и военном деле применяются в основном твердые ВВ, а жидкие используются как компоненты сложных ВВ и порохов.

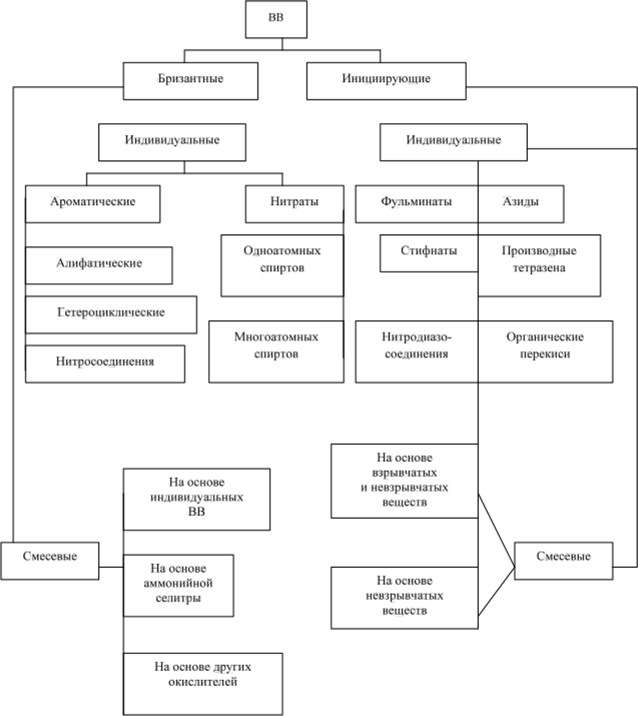

По применению (назначению) и особенностям взрывчатых свойств все ВВ подразделяют на четыре группы (рис. 1.1).

- 1. Инициирующие.

- 2. Бризантные.

- 3. Пороха и ракетные топлива.

- 4. Пиротехнические составы.

Инициирующие ВВ (от лат. inilium — начало) применяются для инициирования (возбуждения) процессов взрыва разрывных зарядов или горения пороховых и твердотопливных зарядов. Эти вещества часто называют первичными. Инициирующие ВВ чрезвычайно чувствительны к простым видам начального импульса (удар, трение, накол, нагрев) и способны к взрыву в весьма малых количествах (сотые, а иногда — тысячные доли грамма).

Рис. 1.1. Классификация ВВ.

Бризантные ВВ (от франц. briser — дробить) применяются для совершения разрушительной работы (дробления оболочки на осколки, выброса грунта и т. д.) в виде разрывных зарядов — элементов боеприпасов и подрывных средств. Бризантные ВВ называют вторичными. Они характеризуются сравнительно невысокой чувствительностью к простым начальным импульсам и достаточно восприимчивы к взрывному импульсу, имеют более высокую энергетику и способны взрываться в значительно больших количествах (десятые доли грамма и выше), чем инициирующие ВВ.

Как инициирующие, гак и бризантные ВВ бывают:

- 1) индивидуальные (отдельные химические соединения);

- 2) смесевые или сложные (смеси, сплавы взрывчатых и невзрывчатых в отдельности соединений).

Группу инициирующих ВВ составляют:

- 1) соли тяжелых металлов гремучей кислоты (фульминаты) Hg (ONC)2, AgONC и др.;

- 2) соли тяжелых металлов азотисто-водородной кислоты (азиды) Pb (N3)2, AgN3, Cd (N3)2 идр.;

- 3) соли стифниновой кислоты (стифнаты, тринитрорезорцинаты) C6H (N02)302Pb, C6H (N02)302Ba и др.;

- 4) производные непредельного азото-водорода (тетразен) C2H8ON10;

- 5) органические перекиси (пероксиды) (CH20)6N2 и др.;

- 6) металлические производные ацетилена (ацетилениды, карбиды) CuC2, Ag2C2 идр.;

- 7) нитроароматические диазосоединения и некоторые другие классы соединений.

Группа бризантных ВВ включает в себя:

- 1) нитросоединения, из которых наиболее характерны:

- а) ароматические,

- б) алифатические,

- в) гетероциклические.

- 2) нитраты (сложные эфиры азотной кислоты и одноили многоатомных спиртов).

Класс ароматических нигросоединений составляют:

1) нитроароматические углеводороды — тротил C6H2(N02)3CH3,.

динигробензол C6H4(N02)2, динигронафталин C10H6(NO2)2 и г. д.;

- 2) нитрофенолы — пикриновая кислота C6H2(N02)30H, стифниновая кислота C6H (0H)7(N02)3 идр.;

- 3) нитроароматические амины — тетрил C6H2(N02)3NN02CH3, тринитроанилин C6H2(N02)3NH2;

- 4) нитроароматические кислоты — тринитробензойная кислота С6Н2(Ш2)3СООН идр.

К алифатическим нитросоединениям относятся:

- 1) нитропарафин-нитрометан CH3N02 идр.;

- 2) нитроспирт-тринитроэтанол C (N02)3CH20H2 идр.;

- 3) нитроамины — метилендинитроамин CH7(NHN07)2 идр.

Класс гетероциклических нитросоединений насчитывает сравнительно небольшое количество представителей. Изучены и применяются гексоген (CH7NN02)3 и октоген (CH7NN07)4.

В классе нитросоединений (ароматических и алифатических) следует различать две их разновидности: С-нитросоединения, для которых характерна связь нитрогрупп непосредственно с атомом углерода C-NO2, и N-нитросоединения, у которых нитрогруппа связана с атомом азота N-NO2. Например, тротил — типичный представитель С-нитросоединений, гексоген N-нитросоединений. Существуют и ВВ, объединяющие оба этих признака (комбинированные), например, тетрил.

Нитраты R-O-NO2, которые можно формально, по чисто внешнему сходству, отнести к О-нитросоединениям, менее обширный, но весьма важный класс бризантных ВВ, включающий азотнокислые эфиры:

- 1) многоатомных спиртов — ТЭН C (CH20N02)4, нитроглицерин C3H5(0N02)3h др.;

- 2) одноатомных спир тов — метилни грат CH30N02 и др.

Существует значительное количество бризантных ВВ, которые формально не попадают в какой-либо конкретный класс, поскольку являются производными многофункциональных или сложных соединений.

Из всего разнообразия химических соединений, обладающих взрывчатыми свойствами, широкое применение в качестве ВВ получили сравнительно немногие из инициирующих ВВ — гремучая ртуть, азид свинца, ТНРС, гегразен; из бризантных — тротил, тетрил, гексоген, октоген, ТЭН, ТАТБ. Это — штатные ВВ.

Такая ограниченность номенклатуры штатных индивидуальных ВВ объясняется, прежде всего, высоким уровнем требований, а подчас и противоречивостью. Поэтому на практике больше применяются не чистые ВВ, а их смеси или сплавы и взрывчатые вещества, содержащие различные невзрывчатые добавки, благодаря чему стало возможным получать взрывчатые системы с необходимыми технологическими, эксплуатационными и взрывчатыми свойствами.

В инициирующих смесях на основе ВВ содержатся горючие и окислители. В качестве горючих применяются трехсернистая сурьма Sb2S3, роданистый свинец Pb (CNS)2, силицид кальция SiCa и другие. Окислителями служат хлорат калия КС103, нитрат бария Ba (N03)2, перекись бария Ва02, свинцовый сурик РЬ3С>4 и др. Инициирующие вещества (гремучая ртуть, генерес, тегразен, стифнаты калия и др.) придают составу необходимую чувствительность к простым начальным импульсам и создают условия для взаимодействия горючего с окислителем.

В качестве инициирующих смесей, не содержащих ВВ, используются дымные пороха и пиротехнические составы.

Все смесевые бризантные ВВ можно разделить на три группы:

- 1) на основе индивидуальных бризантных ВВ;

- 2) на основе аммонийной селитры;

- 3) на основе других окислителей.

К первой группе относятся:

- • смеси и сплавы индивидуальных бризантных ВВ;

- • флегматизированные ВВ;

- • алюминийсодержащие ВВ;

- • пластичные ВВ.

Аммонийно-селитренные ВВ могут содержать ВВ и не содержать их.

К третьей группе относятся хлораты, перхлораты, динамиты, оксиликвиты и жидкие взрывчатые смеси.

Пороха — твердые системы, способные к устойчивому закономерному горению без доступа извне кислорода воздуха или других окислителей с выделением значительного количества тепла и газообразных продуктов. Пороха могут быть достаточно просты по составу (включать три-четыре компонента) или представлять собой сложные системы, содержащие более 10 компонентов. Пороха используются в качестве источника энергии для метания снарядов и для приведения в движение ракет, а также в генераторах газа высокого давления, в воспламенителях, огнепроводных шпурах, фейерверочных устройствах и для других целей. Пороха, применяемые в ракетных двигателях, называют обычно твердыми ракетными топливами (ТРТ).

Возможность горения пороха без доступа окислителей извне обеспечивается содержанием в их составе одновременно как горючего, так и окислителя в виде неорганических веществ (например, соли азотной или хлорной кислот) или органических соединений, содержащих кислород (нитроэфиры, нитросоединения), а также соединений, содержащих кроме кислорода атомы галогенов.

Пороха используют в виде зарядов, состоящих из элементов различных размеров и геометрической формы (пластина, зерно или трубка с одним или несколькими каналами, одноканальная или многоканальная шашка и т. п.). Горение пороха в стволе орудия, ракетной камере или газогенераторе происходит под давлением образующихся газообразных продуктов. В ствольных системах давление достигает нескольких 2…7 тыс. атм (200…700 МПа), а в ракетных двигателях и газогенераторах оно, как правило, лежит в интервале ~ 40…200 атм (4…20 МПа).

Пороха по своей природе являются взрывчатыми веществами (ВВ) и относятся к классу метательных ВВ, одно из главных свойств которых — способность к устойчивому горению без перехода во взрыв или детонацию. Это обеспечивает возможность и безопасность широкого применения пороха.

Устойчивость горения пороха, т. е. способность к сгоранию в большинстве случаев параллельными слоями без перехода во взрыв, достигается главным образом за счет монолитности пороховых зерен или шашек (т. е. за счет отсутствия в них пор, трещин, раковин) и достаточной их прочности, обеспечивающей горение без разрушения заряда под воздействием давления пороховых газов, инерционных и центробежных сил, ультразвуковых колебаний и других нагрузок, возникающих в стволе орудия или ракетной камере. В некоторых случаях в пороховых элементах (зарядах) для ускорения их сгорания создают определенную пористость, за счет которой происходит устойчивое объемное (конвективное) горение.

Скорость газообразования при горении порохового заряда пропорциональна скорости горения и и величине горящей поверхности S. Последняя определяется размерами и формой пороховых элементов (зерен и шашек). В зависимости от их формы размер горящей поверхности в процессе горения может изменяться различным образом. Если поверхность уменьшается, то обычно уменьшается и скорость газообразования — такое горение называют дегрессивным. Если она увеличивается (многоканальное зерно, бронированная шашка, горящая только со стороны канала), то растет скорость газообразования. Такое горение называют прогрессивным. Поверхность горения может оставаться постоянной, например в случае канальной шашки, горящей с наружной и с внутренней стороны при бронировании ее торцов для предотвращения их горения.

При высоких давлениях (сотни мегапаскалей) артиллерийские пороха горят со скоростью 100…400 мм/с.

Время сгорания заряда пороха определяется скоростью горения и наименьшим размером зерна или шашки. Этот размер называют толщиной горящего свода. В артиллерийских орудиях и стрелковом оружии, где используются элементы с толщиной горящего свода от десятых долей до нескольких миллиметров, время сгорания пороха составляет тысячные и сотые доли секунды. В ракетных двигателях, где применяются крупногабаритные заряды, время горения может составлять десятки секунд.

Основные энергетические характеристики пороха — это удельная теплота их сгорания (Q) и удельное количество газообразных продуктов горения (Ец), приведенные к нормальным условиям. Работоспособность порохов, используемых в артиллерии и стрелковом оружии, оценивают силой пороха / и его потенциалом.

Существующие пороха можно разделить в основном на три вида.

1. Пороха на основе нитратов целлюлозы (НЦ). Основой служат нитраты целлюлозы. Во многих нитроцеллюлозных порохах вторым компонен том могут быть пластификаторы НЦ. Они бывают как взрывчатыми, гак и инертными веществами. Третий компонентэто стабилизаторы химической стойкости (дифениламин, производные мочевины и др.), которые существенно замедляют скорость разложения НЦ и увеличивают, таким образом, гарантийные сроки хранения пороха.

В зависимости от свойств применяемых пластификаторов, а также от способов производства нитроцеллюлозные пороха можно разделить на пять групп.

- а) Пироксилиновые пороха (ПП) — пороха на основе высокои среднеазотной НЦ (пироксилина). При их изготовлении используются пластификаторы, почти полностью удаляемые из пороховых элементов на последних стадиях производства. В качестве таких пластификаторов используются, как правило, летучие сниртоэфирные смеси. Из ПП изготовляют элементы различной геометрической формы (например, многоканальные зерна и т. п.), но лишь с небольшой толщиной горящего свода (от десятых долей миллиметра до 6 мм). Пироксилиновые пороха обладают высокой прочностью. Эти пороха в основном применяются в стрелковом оружии и артиллерийских системах различного калибра. Теплота взрывчатого превращения ((Эж) ПП лежит в пределах 3300…3800 кДж/кг.

- б) Баллиститные пороха (БП). Состоят из НЦ и труднолетучих высокоэнергетических пластификаторов (или их смесей), неудаляемых из пороха. Поэтому БП относят к двухосновным топливам. В качестве высокоэнергетического (основного) пластификатора используются жидкие нитроэфиры — нитроглицерин или их смеси.

Кроме НЦ и пластификаторов, БП содержат стабилизаторы химической стойкости (ДФА и др.), технологические добавки.

Для увеличения энергетики пороха в их состав вводят порошкообразное металлическое горючее (алюминий или его сплавы с магнием), мощные ВВ (гексоген, октоген). Теплота взрывчатого превращения (?)ж) БП порохов лежит в пределах 2400…5800 кДж/кг. Из БП изготовляют заряды различных форм и размеров: толщина горящего свода изменяется от десятых долей до нескольких сотен миллиметров. Баллиститные пороха используются как в артиллерийских, так и в ракетных системах.

- в) Кордитные пороха, при изготовлении которых используются высокоазотная НЦ и смесевой пластификатор: летучий (например, ацетон) удаляется из пороховых элементов на последних стадиях производства, а труднолетучий остается в составе пороха.

- г) Сферические пороха (СФП) — пороха мелких марок сферической или эллипсоидной формы. Они получаются эмульсионным способом. По составу они могут быть близки к БП или ПП.

- д) Пороха без пластификатора. К ним можно отнести вискозные пороха, которые по химической природе являются разновидностью ПП, т. е. состоят почти из одной НЦ. Однако по способу производства они принципиально отличаются от ПП.

Все указанные пороха на основе нитратов целлюлозы в отличие от дымного (черного пороха) при горении практически не образуют дыма, поэтому называются бездымными.

2. Пороха на основе синтетических полимеров и окислителя — смесевые пороха. Они представляют собой гетерогенные высоконаполненные полимерные системы, состоящие из окислителя, органического связующего — горючего, металлического горючего и добавок различного назначения.

В качестве окислителя в смесевых порохах в основном используется перхлорат аммония (ПХА), а в качестве связующего — каучукоподобные соединения, пластифицированные различными жидкими веществами. Эти компоненты, как и металлы, являются горючими веществами, окисляющимися за счет избыточного кислорода ПХА или другого окислителя.

Смесевые пороха на основе ПХА используются преимущественно в ракетной технике, поэтому их называют смесевыми твердыми ракетными топливами (СТРТ) или просто смесевыми твердыми топливами (СТТ). Заряды из СТТ могут иметь различную форму и размеры (до нескольких метров в диаметре).

3. Пороха — механические смеси. К ним относится дымный порох (ДП), который состоит из 75% окислителя — калийной селитры и горючего — 15% угля и 10% серы, выполняющей также роль цементатора. Дымный порох, изобретенный в Китае еще в XI веке, был первым порохом, который длительное время широко использовался в огнестрельном оружии, пока не были разработаны гораздо более мощные и бездымные пороха на основе НЦ.

Ракетные твердые смесевые топлива (СРТТ) представляют собой гетерогенные высоконаполненные полимерные системы, состоящие из твердых порошкообразных наполнителей (окислителей, металлических горючих) и жидких компонентов горючих связующих, технологических, баллистических и других добавок.

Основу СРТТ составляет окислитель, который входит в его состав в количестве до 90%. Основные требования, предъявляемые к окислителю: высокие значения энтальпии образования, максимальное содержание свободного кислорода, высокая плотность, отсутствие полиморфных превращений при температурах технологического процесса изготовления и эксплуатации топлив, термическая и гидролитическая стабильность, низкая чувствительность к механическим воздействиям. Наибольшее распространение получил перхлорат аммония, более полно удовлетворяющий предъявляемым требованиям. В некоторых видах СРТТ используются в качестве окислителей также нитраты щелочных металлов и др. Для повышения энергетического уровня СРТТ применяются органические МВВ — гексоген и октоген, которые вводятся в количестве до 26% за счет уменьшения содержания перхлората аммония. Дальнейшее увеличение количества МВВ нецелесообразно из-за существенного ухудшения взрывчатых характеристик СРТТ.

В качестве металлического г орючего практическое применение нашли алюминий, который вводится в состав до 21%, и гидрид алюминия. Конденсированные продукты сгорания уменьшают удельное газообразование топлив, но высокие тепловые эффекты при горении металлов приводят к повышению энергии топлив. Гидриды металлов также служат источниками и легкого газа — водорода. Полимерное горючее-связуюшее, состоящее из органического полимера, пластификатора, отверждающих добавок и поверхностно-активных веществ, является дисперсионной средой, в которой распределены порошкообразные компоненты. Полимеры подразделяются на низкомолекулярные (непредельные с концевыми карбоксильными, гидроксильными, эпоксидными группами, без функциональных групп) и высокомолекулярные (полибутадиеновые, полиуретановые, нитрильные и другие каучуки). Пластификаторы бывают полярными (эфиры, нитрилы органических кислот и др.), неполярными (углеводороды) и «активными» (с высокой энергонасышенностью, содержащие нитро-, нитратные азидо-, ниграминные и другие группы).

Помимо названных основных компонентов в состав СРТТ входят технологические добавки — различные поверхностно-активные вещества, сажа, графит, аэросил и др. Для регулирования скорости горения СРТТ в широких пределах (примерно от 2 до 150 мм/с) в них вводят катализаторы и ингибиторы горения. В качестве катализаторов горения наибольшее распространение получили элементоорганические соединения и окислы поливалентных металлов, а также сложные комплексные соединения. Для замедления скорости горения, в частности, используется фтористый литий. Показатель степени в законе скорости горения для большинства СРТТ не превышает 0,4.

Температурный диапазон применения СРТТ определяется уровнем механических характеристик, конструкцией заряда и РДТТ. Для скрепленного заряда определяющими являются деформации на поверхности канала, в местах концентрации напряжений и адгезионная прочность в зоне крепления заряда с корпусом. Для таких зарядов применяются СРТТ на основе высокомолекулярных и стереорегулярных полибутадиенов, бутилкаучука, функциональных ноливинилизонренов.

Механические, взрывчатые и реологические свойства СРТТ, а также отработанные технологические процессы обеспечивают возможность изготовления крупногабаритных зарядов (диаметром свыше 2,5 м, массой более 50 т). Гарантийные сроки эксплуатации зарядов СРТТ находятся на уровне зарядов БРТ и превышают 10… 15 лет.

Комплекс свойств СРТТ позволил решить проблему создания твердотопливных ракет стратегического назначения с дальностью полета свыше 10 000 км, что не удавалось при использовании баллиститных порохов из-за недостаточного уровня энергомассовых характеристик и технологических ограничений по максимальному размеру зарядов (диаметр не более 1 м). СРТТ широко используются также в ракетных системах оперативно-тактического назначения, в ракетах сухопутных войск, военно-морского флота, системах противовоздушной обороны, в космической технике и народном хозяйстве, в частности в перспективных системах аэрозольного пожаротушения. Это обусловлено широким диапазоном энергетических и баллистических характеристик СРТТ различных классов.

Пиротехнические составы — это гетерогенные смеси, способные к самостоятельному горению и дающие при горении световой, тепловой, дымовой или динамический эффекты. ПС используются в военном деле и народном хозяйстве (в промышленности, на транспорте, для фейерверков и салютов, при научных исследованиях). В зависимости от назначения ПС подразделяются на осветительные, фотоосветительные (фотосмеси), трассирующие, инфракрасного излучения, зажигательные, сигнальные, дымовые, безгазовые, газогенерирующие, воспламенительные, свистящие, имитационные, целеуказательные и т. д. Многие из этих составов применяются в различных средствах, например, осветительные составы можно использовать в грассирующих и сигнальных средствах. Среди Г1С, применяемых в народном хозяйстве, следует выделить фейерверочные, термитные, для воздействия на переохлажденные облака и туманы, газогенерирующие, пестицидные, для получения тугоплавких металлов и соединений, чистых газов, подогрева пищи и защиты садов, спичечные, составы для уменьшения усадки и образования раковин в процессе охлаждения расплавленного металла, подогрева металла перед сваркой, создания плазмы и выработки электроэнергии, снятия напряжения в сварных швах и т. д. НС также разделяются на пламенные (белопламенные, цветопламенные, составы с преимущественным излучением в ультрафиолетовом или в ИК-областях спектра), тепловые (термитно-зажигательные, безгазовые, малогазовые), аэрозолеобразующие (белого и черного, цветного, инсектицидного дыма, для воздействия на облака и туманы и т. д.), газогенерирующие, с равномерным и периодическим излучением. По технологическим свойствам ПС подразделяют на порошкообразные, включая и гранулированные, термоэластопластичные и литьевые.

Независимо от назначения ПС должны давать при сгорании максимальный специальный эффект при минимальном расходе состава. Специальный эффект определяется назначением состава, его природой и условиями сжигания. Вещество или вещества, определяющие специальный эффект, вводятся в состав в готовом виде (краситель, реагент и т. д.) или образуются в результате горения; они должны легко воспламеняться от воспламенительного состава или продуктов сгорания вышибного заряда, но не воспламеняться при небольшом повышении температуры или попадании искры; сгорать равномерно или в пульсирующем режиме с определенной скоростью; обладать химической и физической стойкостью при длительном хранении (получаемый при горении эффект не должен ухудшаться в течение заданного времени хранения); иметь возможно меньшую чувствительность к механическим импульсам и минимальные взрывчатые характеристики; обладать минимальной зависимостью скорости горения от давления и температуры, не содержать в себе дефицитных, токсичных и не имеющих широкой отечественной сырьевой и производственной базы компонентов. Технологический процесс подготовки компонентов, приготовления составов, формования пироэлементов и снаряжения изделий на их основе должен быть простым, безопасным и допускать возможность механизации и автоматизации производства. Изделия из ПС должны обладать достаточной механической прочностью и не разрушаться при тряске, транспортировании и эксплуатации. Кроме общих требований, к ПС в зависимости от их назначения и условий применения предъявляется ряд специальных требований, например, устойчивость горения в вакууме при больших скоростях обдува и вращении, при низких температурах и т. д.

Наиболее важные технологические свойства пиротехнического состава (ПС):

- • насыпная плотность — отношение массы пиротехнического состава к его объему в свободно насыпанном (без уплотнения) состоянии;

- • сыпучесть — способность ПС вытекать из калиброванных отверстий с определенной скоростью;

- • угол естественного откоса, а характеризует подвижность сыпучих ПС, оценивается величиной угла между образующей поверхностью свободно засыпанного порошка и горизонтальной плоскостью;

- • угол внешнего трения авн — минимальный угол наклона плоскости, при котором частицы материала свободно скатываются с поверхности под действием сил гравитации;

- • коэффициент внутреннего трения (ЛГвлр);

- • коэффициент внешнего трения (АГВ|| тр);

- • формуемость (Ф) — характеристика, учитывающая способность ПС к сохранению формы после уплотнения;

- • прессуемость — оценивается по давлению уплотнения, которое необходимо для получения пироэлемента с заданной плотностью или по степени уплотнения состава при заданном давлении прессования;

- • слёживаемость (С) — склонность ПС к агрегации при хранении и транспортировании.