Окраска и консервация машин

Консервация и упаковка. Часто машины и агрегаты поступают в эксплуатацию не сразу после сборки, причем продолжительность периода до ввода в эксплуатацию может быть довольно значительной. Чтобы предохранить детали и сборочные единицы от коррозии в этот период, их подвергают консервации. Стандартом предусмотрены различные способы консервации, учитывающие конструктивные особенности машины, материал… Читать ещё >

Окраска и консервация машин (реферат, курсовая, диплом, контрольная)

Внешняя отделка и окраска машин является заключительной и весьма трудоемкой операцией общей сборки. Поверхность деталей перед окраской подвергают механической или химической очистке. Механическую очистку осуществляют с помощью дробемегных или пескоструйных аппаратов, пневматических или электрических шлифовальных машин, механических щеток. Химическую очистку производят с помощью растворов для травления, обезжиривания, фосфатирования в ваннах с паровым или электрическим подогревом. После очистки детали перед окраской промывают в моечных машинах, которые в ряде случаев оснащены и сушильными камерами.

Окраска предохраняет машины от коррозии и придает им декоративный вид. Процесс окраски состоит из очистки, обезжиривания, грунтования, шпаклевки, сушки шпаклеванных поверхностей и собственно окраски.

В зависимости от конкретных условий производства используют различные способы окраски.

- 1. Ручную окраску (кистью), отличающуюся высокой трудоемкостью, применяют в условиях единичного производства. При тщательном выполнении ручной окраски получают достаточно качественное покрытие.

- 2. Окраска распылением отличается от ручной большей производительностью и может применяться для нанесения защитных и декоративных покрытий на изделия различных габаритных размеров.

- 3. Окраска окунанием используется, как правило, в серийном или массовом производстве. Этим способом окрашивают детали простой формы, окуная их в ванну и вынимая из нее. После стекания излишков краски деталь помешают в сушильную камеру.

- 4. Окраску обливанием применяют для крупногабаритных изделий с большой площадью поверхности. Этот способ может осуществляться как вручную, гак и с использованием механизированного оборудования. Установка для механизированного обливания имеет камеру с форсунками, направляющими краску на обрабатываемое изделие, и резервуар под камерой для сбора стекающей краски, которая фильгруется и вновь поступает к форсункам.

- 5. Окраску в барабанах, колоколах, автоматах и других специальных установках применяют в массовом производстве. Этим способом окрашивают мелкие детали.

В промышленности наиболее распространенным способом нанесения лакокрасочных покрытий является окраска распылением. Оборудование, используемое для окраски распылением, можно разделить на три основные группы:

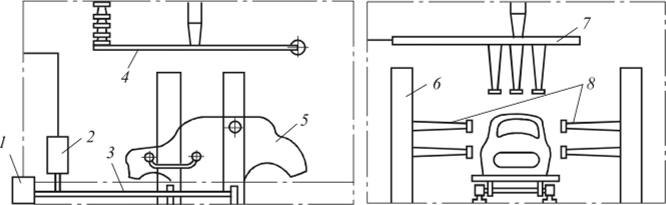

1) установки компрессорно-воздушного распыления; 2) установки безвоздушного распыления; 3) установки для распыления в электростатическом поле (рис. 6.7).

Установка компрессорно-воздушного распыления состоит из резервуара для лакокрасочного материала, масло-влагоотделителя, обеспечивающего очистку воздуха от влаги и масла, компрессора, подающего сжатый воздух, и краскораспылителя.

В установках безвоздушного распыления лакокрасочный материал подогревают до 70… 100 °C и под давлением 4,5…6 МПа подают к специальному распылительному устройству. По сравнению с пневматическим безвоздушное распыление позволяет улучшить качество окраски и снизить на 20…30 % (за счет снижения потерь на образование тумана) расход лакокрасочных материалов, а также растворителя.

Окрашивая изделия в электростатическом поле, краску вводят в пространство между наконечниками распылителя или системой проводников, соединенных с отрицательным полюсом источника тока высокого напряжения, и.

Рис. 6.7. Схема окраски кузовов машин в электростатическом поле:

/ - шестеренчатый насос; 2 — краскораздаточный бачок; 3 — подвод краски; 4 — высоковольтный подвод тока; 5 — окрашиваемый кузов; 6 и 7 — механизмы перемещения краскораспылителей; 8 — краскораспылители грибкового типа заземленным изделием. Мелкораспыленные нейтральные частицы краски, попадая в электрическое поле высокого напряжения, заряжаются отрицательно и направляются в сторону положительно заряженного изделия. Этот способ позволяет полностью механизировать технологический процесс окраски и улучшить его санитарно-гигиенические условия.

Детали, сборочные единицы или машину после окраски подвергают сушке одним из следующих способов:

- — разогретым до 55…220 °С воздухом в специальных камерах;

- — лучистой энергией от специальных рефлекторов, в которых в качестве источника теплоты используют специальные лампы (производительность рефлекторной сушки в 3−5 раз превышает производительность сушки подогретым воздухом);

- — инфракрасным излучением; способ применяют для сушки деталей, покрытых цветными эмалями.

Выбор способа сушки зависит от условий производства и применяемых лакокрасочных материалов. Наибольшее распространение для сушки изделий получили конвекционные и терморегуляционные сушильные камеры.

В конвекционных сушильных камерах сушка производится при непосредственной передаче теплоты от циркулирующего горячего воздуха, нагреваемого паром, горячей водой или топочным газом. Поверхности изделия обдуваются горячей газовоздушной смесью, которая подается в сушильную камеру с помощью вентилятора.

В терморегуляционных сушильных камерах обогрев осуществляется за счет инфракрасного излучения. В качестве источников излучения используют: электролампы, имеющие форму сферических или параболических колб, внутренняя поверхность которых покрыта тонким слоем серебра; трубчатые электронагреватели (ТЭН) с алюминиевыми рефлекторами; панельно-клеточные нагреватели, в которых источником излучения является металлическая стенка, нагретая газовой горелкой или металлической спиралью.

Консервация и упаковка. Часто машины и агрегаты поступают в эксплуатацию не сразу после сборки, причем продолжительность периода до ввода в эксплуатацию может быть довольно значительной. Чтобы предохранить детали и сборочные единицы от коррозии в этот период, их подвергают консервации. Стандартом предусмотрены различные способы консервации, учитывающие конструктивные особенности машины, материал, из которого изготовлены ее детали, условия и сроки хранения, климатические и другие факторы. Основными из этих способов являются следующие:

- — нанесение на всю или часть поверхности машины слоя смазки или ингибитора;

- — упаковка в ингибиторную бумагу;

- — помещение в атмосферу, насыщенную парами ингибитора;

- — помещение в герметичный пленочный мешок с силикагелем или инертной атмосферой;

- — упаковка в термоусаживаемую пленку.

Упаковка машины или ее частей служит для предохранения их от механических повреждений и атмосферных воздействий. Обычно для упаковки используют деревянные ящики, обитые внутри водонепроницаемой бумагой. Машины больших размеров отправляют потребителю в разобранном виде.