Микропроцессорные программируемые регуляторы

Микропроцессор постоянно производит циклическую смену адресов мультиплексора. В результате с выхода ПНЧ на специальный счетный вход микропроцессора поступают периодически повторяющиеся импульсные последовательности с частотами F"orp, обр.изм икомпПосле каждой смены адреса микропроцессор отсчитывает некоторый защитный интервал времени, необходимый для завершения переходного процесса… Читать ещё >

Микропроцессорные программируемые регуляторы (реферат, курсовая, диплом, контрольная)

В последние годы для контроля и управления технологическими процессами все большее применение находят многофункциональные микропроцессорные программируемые регуляторы. Один из таких регуляторов — регулятор МПР51 (рис. 12.78).

Прибор имеет пять входов для контроля температуры, влажности и положения задвижек. Три входа предназначены для подключения термодатчиков (тип — ТСМ, ТСП, ТХА, ТХК) и два входа для датчиков положения задвижек трубопроводов. Прибор измеряет влажность психрометрическим методом, поэтому один из термодатчиков используется в качестве влажного термометра.

Прибор имеет два канала регулирования по Т-, П-, ПДили П ИД-закону, которые позволяют поддерживать заданные значения влажности, температуры или скорости ее нарастания, а также режим D-варки (поддержание разности между температурой в сердцевине продукта и в шкафу).

На выходе прибора имеются восемь ключей с открытым коллектором для сигнализации о выполняемом шаге программы и пять двухпозиционных реле с нормально разомкнутыми контактами. Одно реле сигнализирует об аварии (реле тревоги) или об окончании технологического процесса, когда измеряемые параметры выходят за программно заданные пределы. Четыре других реле управляют исполнительными устройствами.

Управление исполнительными устройствами осуществляется по одной из 16 хранящихся в памяти прибора программ, в каждой из которых можно задать от одного до восьми однородных участков — шагов.

При выполнении программы переход к следующему шагу осуществляется либо по времени, либо по достижении заданной уставки. Оператор имеет возможность оперативно выбрать нужную программу и шаг, с которого ее необходимо запустить. Имеется возможность временной остановки или перезапуска выполняемой программы. Изменение хранящихся в памяти прибора программ, коэффициентов настройки регуляторов, переконфигурирование прибора под необходимый тип датчиков возможно только через пароль, что исключает несанкционированный доступ к энергонезависимой памяти прибора.

Благодаря встроенному интерфейсу связи с компьютером возможно документирование и управление технологическими процессами с помощью ЭВМ.

Прибор можно использовать на хлебозаводах для поддержания режима в расстоечных шкафах, в печах для выпечки хлеба; на мясои рыбокомбинатах для обеспечения технологического процесса в камерах варки и копчения, в камерах созревания, в универсальных климатических камерах и т. д.

Входных сигналов от термодатчиков три, а измеренных величин— пять. Дополнительно вычисляются относительная влажность /и разность температур первого и третьего входов (камеры и внутри продукта).

Сигналы с четвертого и пятого входов, информирующие о положении задвижки, используются как вспомогательные для повышения качества процесса регулирования, когда в качестве исполнительных механизмов применяются запорно-регулирующие вентили.

За каждым регулятором закреплено по два выходных реле. При этом, если регулирование двухпозиционное (типа включено/выключено), то второе реле может быть использовано для сигнализации срабатывания одного из четырех компараторов «Тревога».

Если регулирование трехпозиционное, то регулятор с помощью двух реле управляет запорно-регулирующим вентилем с контролем его положения или без него.

На входы регуляторов можно подать любую измеренную величину. Компараторы «Сигнал тревога» могут работать в следующих режимах: срабатывание по верхнему пределу; по нижнему пределу; по нижнему и верхнему пределам («окно» и «коридор»).

Также задается время задержки срабатывания и длительность сигнала «Тревога». На вход любого из четырех компараторов можно подать любую измеренную величину. На выход любого из компараторов можно подключить реле 5 или любое не участвующее в регулировании реле 1, 2, 3, 4. Возможно подключение выходов сразу нескольких компараторов на одно реле.

Устройство «Контроль датчиков» проверяет датчики на обрыв или короткое замыкание. Сигнал об одном из этих событий можно вывести на любое свободное в процессе регулирования реле.

Сигнализатор «Окончание выполнения программы» сигнализирует о моменте окончания программы регулирования. Этот сигнал можно подключить к любому свободному от процесса регулирования реле.

Прибор имеет восемь транзисторных ключей (п—р—п) с открытым коллектором. На каждом шаге программы может замыкаться один транзисторный ключ. Номер транзисторного ключа, замкнутого на данном шаге, задается при программировании.

В приборе имеется возможность связи с ЭВМ. Специальная программа позволяет опрашивать температурные каналы с определенной периодичностью и выводить полученные данные на принтер или на экран в табличном или графическом виде.

Прибор может находиться в двух основных режимах — «Работа» и «Программирование». Режим «Работа» — это основной режим, в котором выполняется выбранная программа регулирования технологического процесса.

Режим «Программирование» — это режим, в котором осуществляются задание (написание) программ для технологических процессов, настройка параметров регуляторов и компараторов и конфигурирование прибора под конкретный объект.

При перебоях в электроснабжении прибора параметры регулирования сохраняются в памяти прибора в течение 1 ч. После возобновления питания выполнение программы может быть продолжено или остановлено с выдачей сигнала «Авария», что задается специальными параметрами. Прибор сохраняет информацию о прерванном процессе регулирования до одного часа.

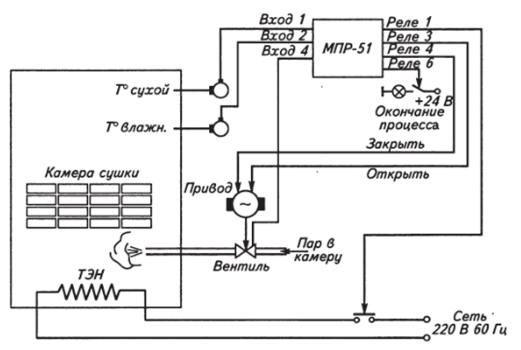

Пример использования прибора МПР51 для регулирования процесса сушки сырья (например, древесины, фруктов и т. д.) приведен на рис. 12.79.

Процесс сушки древесины состоит из нескольких этапов, во время которых температура и влажность в камере сушки поддерживаются постоянными. Все этапы имеют определенную продолжительность. Для поддержания заданной температуры в камере установлен теплоэлектронагреватель ТЭН. Пар для увлажнения подается через запорно-регулирующий вентиль. В камере установлены два датчика — влажности и температуры. Один поддерживает необходимую на каждом шаге температуру в камере, управляя ТЭНом через реле 1 по двухлозиционному (включено/выключено) закону. Второй поддерживает влажность путем выдачи на реле 3 и реле 4 управляющих импульсов больше—меньше для привода запорно-регулирующего вентиля.

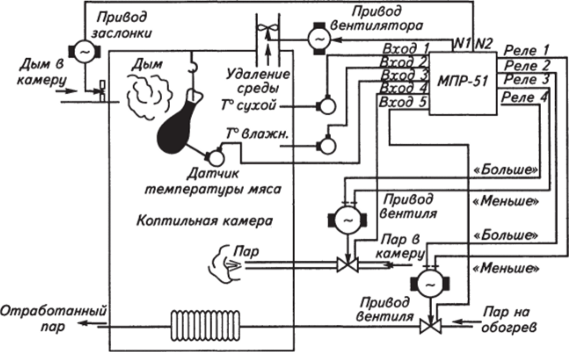

В примере, изображенном на рис. 12.80, прибор МПР51 использован для управления процессом термообработки и копчения мясопродуктов в коптильной камере.

В камере находятся три датчика температуры — сухой датчик температуры, влажный датчик температуры и датчик температуры мяса. Регулирование температуры ведется с помощью реле /, 2, а.

Рис. 12.79. Сушка древесины под управлением МПР51.

Рис. 12.80. Управление режимами копчения мяса прибором МПР51.

влажности — с помощью реле 3, 4. Для включения дополнительных устройств — дымогенератора и вентилятора — используют соответственно транзисторные ключи N2 и N1.

Регуляторы температуры серии TPM (ТРМ-4, ТРМ-5 и др.) также являются представителями микропроцессорной техники управления объектами.

Микропроцессорный регулятор температуры ТРМ-4 обеспечивает измерение температуры среды, в которую помещен термочувствительный датчик, последующее отображение результатов измерения на четырехразрядном жидкокристаллическим индикаторе и двухпозиционное регулирование данной температуры с помощью внешнего нагревателя в соответствии с введенными оператором величинами заданной температуры Гусх и допустимого отклонения АТ.

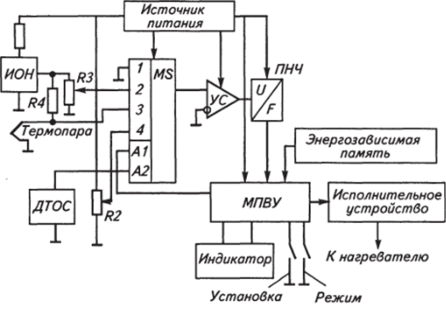

Рассмотрим упрощенную схему прибора ТРМ-4 (рис. 12.81). Центральным узлом прибора является микропроцессорное вычислительное устройство МПВУ. Оно обеспечивает управление всеми составными частями схемы: выработку сигналов управления аналоговой частью измерителя; обработку результатов измерения и выдачу их на индикатор; ввод значения заданной температуры и допустимой погрешности с помощью набора кнопок и управление исполнительным ключевым устройством, включающим нагреватель.

Рис. 12.81. Схема прибора ТРМ-4.

Программа, обеспечивающая функционирование данного микропроцессора в составе терморегулятора ТРМ-4, записывается во внутреннее ПЗУ микросхемы.

Для обеспечения работоспособности прибора без вмешательства оператора в случае периодического отключения электропитания предусмотрено наличие энергонезависимого электрическиперепрограммируемого запоминающего устройства EEPROM. Оно предназначено для хранения заданных значений температуры объекта регулирования Туст, значения ее допустимого отклонения АТ и некоторой служебной информации, необходимой для перезапуска процессора.

Служебная информация представляет собой некоторое контрольное число, значение которого зависит от наличия или отсутствия сбоев в работе процессора при предшествующих запусках. Если ранее произошел сбой (или если производится первый запуск микропроцессора в работу по данной программе), то микропроцессор сам запишет в соответствующие ячейки EEPROM некоторые заранее заданные значения параметров регулирования. Если же значение контрольного числа указывает на отсутствие сбоев, то микропроцессор считает записанные ранее значения параметров регулирования верными и в дальнейшем использует их в работе.

Микропроцессор сравнивает получаемые в результате измерения значения текущей температуры объекта с хранящимся в памяти заданием и на основании результатов сравнения управляет работой силовых ключей. При этом реле, коммутирующее силовые цепи внешнего нагревателя, будет замкнуто, когда измеряемая температура объекта 7'об= Ту" — АТ, и это реле выключится при достижении значения Т0б = Туст + АТ.

Таким образом, устанавливается периодический процесс включения и отключения нагревателя, который обеспечивает поддержание средней температуры объекта регулирования вблизи заданного значения Туст.

Для осуществления процесса измерения микропроцессор выдает последовательность адресных кодов, обеспечивающих управление переключением каналов мультиплексора MS.

Поскольку значения измеряемых напряжений малы, то для полного использования динамического диапазона преобразователя их необходимо усилить. Для этого используется усилитель УС. Большое входное сопротивление усилителя позволяет исключить влияние ненулевого сопротивления ключей на значение напряжения на выходе мультиплексора. С выхода усилителя сигнал поступает на вход преобразователя напряжения в частоту ПНЧ.

Преобразователь служит для преобразования аналоговых значений измеряемых напряжений в цифровую форму, необходимую для обработки в микропроцессоре. На выходе преобразователя возникает последовательность частот, каждая из которых прямо пропорциональна напряжению источника сигнала, выбираемого переключением каналов мультиплексора. При подаче на адресные входы мультиплексора адреса 1 вход усилителя оказывается соединен с общим проводом. При этом на выходе усилителя вырабатывается некоторое напряжение, характеризующее реальные погрешности схемы измерителя.

Источниками таких погрешностей могут служить токи утечки ключей мультиплексора, входные токи и напряжения смещения ОУ, пульсации напряжений питания, временные и температурные дрейфы параметров компонентов и т. д. При этом на выходе ПНЧ будет выработана частота Fnorv, в значении которой будут учтены все вышеперечисленные факторы. В дальнейшем это позволит при вычислении значения температуры объекта скомпенсировать влияние указанных факторов.

При подаче на адресные входы мультиплексора адреса 2 на вход усилителя будет подано напряжение с источника образцового напряжения (ИОН). Точное значение этого напряжения устанавливается резистором Л1 при регулировке прибора.

При подаче адреса 4 ко входу усилителя оказывается подключенным напряжение, поступающее с термопары. При этом на выходе ПНЧ будет вырабатываться импульсный сигнал с частотой FmM. И наконец, при подаче адреса 3 ко входу усилителя будет подключено напряжение с датчика температуры опорного спая (DTOC). Конкретное значение этого напряжения устанавливается резистором R2 в процессе калибровки прибора.

Применение датчика температуры опорного спая повышает точность измерения температуры.

Микропроцессор постоянно производит циклическую смену адресов мультиплексора. В результате с выхода ПНЧ на специальный счетный вход микропроцессора поступают периодически повторяющиеся импульсные последовательности с частотами F"orp,обр. ^изм икомпПосле каждой смены адреса микропроцессор отсчитывает некоторый защитный интервал времени, необходимый для завершения переходного процесса в преобразователе, а затем переходит к измерению поступающей частоты. Измерение частоты происходит путем подсчета числа импульсов на калиброванном интервале времени. Длительность этого интервала стабилизирована кварцевым резонатором тактового генератора микропроцессора и равна приблизительно 1 с.

В результате измерения частот, поступающих на счетный вход, микропроцессор получает соответствующие численные значения (они соответствуют числу импульсов за образцовый интервал времени): yVnorp, Л^обр, NmM и ЛГК0МП соответственно.

Далее для вычисления значения измеряемой температуры микропроцессор производит с этими числами необходимые преобразования.

Оператор может управлять работой регулятора с помощью двух кнопок. Нажатием кнопки «Режим» прибор последовательно переводится в режимы записи значений заданной температуры Туст, пределов ее допустимого отклонения АТ и значения корректирующей поправки (о назначении этой поправки будет сказано далее). При этом значения задаваемых параметров высвечиваются на индикаторе.

Управление процессом записи осуществляется с помощью кнопки «Установка». При однократном ее нажатии выбранная цифра изменяется на единицу, а длительное удержание в нажатом состоянии обеспечивает последовательный выбор других цифр. Для удобства работы оператора замыкание внутреннего исполнительного реле прибора отображается зажиганием светодиода «Нагрев».

Если по каким-либо причинам при эксплуатации прибора будет выявлено наличие систематической погрешности измерения (например, из-за плохого теплового контакта между объектом и датчиком), то такую погрешность можно скомпенсировать путем дополнительно вводимой оператором поправки. Значение этой.

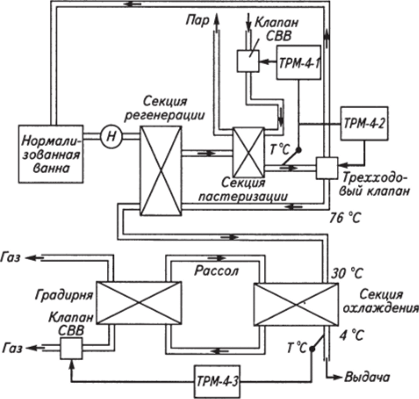

Рис. 12.82. Блок-схема процесса пастеризации и охлаждения молока.

поправки вводится в режиме «Коррекция» и хранится в EEPROM наряду с другими параметрами регулирования. Регулирование процесса пастеризации молока, выполненное с помощью приборов ТРМ4, приведено на рис. 12.82.

Для пастеризации молока используется пастеризационно-охладительная пластинчатая автоматизированная установка ОКЛ-Ю ЭЗ. Молоко обрабатывается в два этапа: предварительная обработка в секции регенерации, окончательный нагрев до 76 °C и выдержка в секции пастеризации.

В секции регенерации использованы теплообменники для передачи теплоты от готовой продукции сырому молоку. В секции пастеризации передача теплоты осуществляется водой, подогреваемой паром.

Для автоматизации этого двухступенчатого процесса обработки могут быть использованы три двухпозиционных терморегулятора ТРМ-4.

По первому каналу осуществляется регулирование подачи теплоты от котельной: ТРМ-4−1 через промежуточное реле подает команды запирающему вентилю с электромагнитным приводом серии СВВ для управления подачей пара.

По второму каналу ТРМ-4−2 через промежуточный пускатель управляет регулирующим трехходовым клапаном с электрическим исполнительным механизмом типа ЕСПА. При закрытом клапане молоко направляется в нормализованную ванну, а при достижении 76 °C переключается на трубопровод для выхода готового продукта.

Затем в охладительной секции с помощью рассола продукт охлаждается до 4…6 «С. Этим процессом управляет другой терморегулятор ТРМ-4−3, который через промежуточное реле дает команду клапану СВВ на управление газовым (воздушным) потоком, регулирующим температуру рассола.