Технологическое нормирование затрат рабочего времени

В условиях, когда рабочий обслуживает один станок, при нормировании необходимо определить основное (технологическое) время Т0. Для большинства станочных работ это время машинное Тм, но если в операции переходы, выполняемые при непосредственном участии рабочего (сверление или снятие фасок с ручной подачей и т. п.), то обычно на занятость рабочего в это время обращают мало внимания, так как рабочий… Читать ещё >

Технологическое нормирование затрат рабочего времени (реферат, курсовая, диплом, контрольная)

Задача 1

В чем основные недостатки опытно-статистических норм времени?

В основе технического нормирования лежит глубокое всестороннее техническое, экономическое и физиологическое обоснование установленных норм времени, по этому определяющим признаком для классификации методов нормирования является степень обоснованности норм затрат рабочего времени.

Согласно этому определяющему признаку различают два метода нормирования труда: аналитический и опытно-статистический. На основании этих методов разрабатывают различные способы установления норм труда, которые можно классифицировать по следующим признакам:

по характеру процесса нормирования: способ исследования трудовых процессов; способ расчета по нормативам (формулам, номограммам и т. п.); способ сравнения с аналогом (типовым представителем);

по степени расчленения операции (или процесса) на составляющие элементы: дифференцированный способ; укрупненный способ; суммарный способ.

В отличие от аналитического метода нормирования опытно-статистический метод не требует анализа производственных возможностей, так как исходит из субъективного (личного) опыта нормировщика (технолога), а также статистических отчетных данных о фактических затратах времени на аналогичные работы в прошлом.

Характер процесса нормирования опытно-статистическим методом предполагает использование способа сравнения для установления норм времени. В этом случае базой для применения служат установленные нормы времени на ранее выполняемые аналогичные работы, которые отражают устаревшие производственные условия.

Опытно-статистические нормы времени не только ориентируют на сложившиеся организационно-технические условия труда, но и содержат все имеющиеся в прошлом недостатки организации труда и производства. Такие нормы не способствуют росту производительности труда и должны заменяться технически обоснованными нормами времени.

Что следует понимать под «укрупненным» нормированием?

Укрупненным способом можно устанавливать норму как по нормативам (аналитический метод), так и по статистическим данным на аналогичные работы (опытно-статистический метод). Этот способ отражает степень расчленения технологического процесса на элементы для нормирования, указывает способ установления нормы времени и не характеризует степень ее обоснованности.

Какие обстоятельства в организации рабочих мест и их обслуживании особенно важны при переходе на многостаночное обслуживание? Приведите конкретный пример.

В условиях, когда рабочий обслуживает один станок, при нормировании необходимо определить основное (технологическое) время Т0. Для большинства станочных работ это время машинное Тм, но если в операции переходы, выполняемые при непосредственном участии рабочего (сверление или снятие фасок с ручной подачей и т. п.), то обычно на занятость рабочего в это время обращают мало внимания, так как рабочий фактически наблюдает за работой станка, даже если в этом нет необходимости.

При расчетах, связанных с многостаночным обслуживанием, требуется знать время занятости рабочего при обслуживании одного станка или каждого из предполагаемых к обслуживанию станков, выполняющих различные операции. Это время (часто его не очень удачно называют «ручное» время) должно учитывать все затраты времени рабочего, т. е. вспомогательное неперекрываемое время tв.н., которое определяют при нормировании работы на одном станке; вспомогательное перекрываемое время tв.п., которое при работе на одном станке обычно не учитывают, так как оно не увеличивает оперативное время; время, необходимое для наблюдения за автоматической работой станка tа.н.; время на переход от одного станка к другому tпер. При определении tа.н., следует иметь в виду, что рабочий, включив станок, должен убедиться, что инструменты нормально начали обработку, включилось охлаждение, если оно предусмотрено, и т. п.

Сумма перечисленных затрат времени и определяет время занятости рабочего при обслуживании данного станка.

На обслуживание другого или других станков рабочий может затратить столько времени, сколько станок может работать без всякого участия рабочего полностью на автоматическом режиме. Это время будет меньше машинного на сумму последних трех слагаемых в приведенной выше формуле. Такое время принято называть свободным машинным временем:

После его определения можно установить возможность (или невозможность) многостаночного обслуживания: оно возможно, если свободное машинное время одного станка Тмс больше (по крайней мере, равно) суммы времени занятости рабочего на остальных, предполагаемых к обслуживанию станках.

Необходимо ввести еще одно понятие: станки, которые предполагается рассматривать как одно рабочее место, могут быть одинаковыми и выполнять одинаковые операции — так называемые станки-дублеры. Но в ряде случаев, особенно при расположении оборудования по технологической цепочке, станки, предполагаемые к многостаночному обслуживанию, могут быть разными или одинаковыми, но выполняющими разные операции. На пример, первый станок токарно-револьверный, на нем выполняют обработку отверстия и обработку одного торца детали, второй станок токарно-многорезцовый, на нем выполняют черновое обтачивание; третий станок аналогичен второму, но на нем выполняют чистовое обтачивание деталей.

Округление до целых чисел следует проводить в меньшую сторону.

Если Тм/Tзан — целое число, то рабочий занят полностью, что вообще не рекомендуется, так как всегда возможны задержки в обслуживании того или иного станка и рабочий в этом случае не успеет подойти к очередному станку до окончания его работы и станки будут простаивать. Степень занятости рабочего принято выражать коэффициентом занятости, т. е. Кз=УTзан/Tц, при этом свободное время рабочего Тсв = Тц— УTзан Продолжительность цикла, т. е. время, в течение которого рабочий полностью выполнит повторяющиеся работы на всех обслуживаемых станках:

Тц = Тмс + Тзан = (То + tв.п)Кс

где Кс — коэффициент совпадения времени занятости рабочего на одном из станков с остановкой других станков (Кс>1).

Принятое значение коэффициента занятости Кз лежит в основе расчета возможности многостаночного обслуживания. Практика показывает, что целесообразно допускать значение суммарного коэффициента занятости до 0,85, т. е. около 15% времени рабочего следует проектировать как свободное. Если станки в группе имеют различные значения оперативного времени, то продолжительность цикла будет равна оперативному времени наиболее загруженного станка, остальные станки будут иметь запланированные простои. В этом случае целесообразно соответственно снижать режимы резания, чем обеспечивается повышение стойкости применяемых на этих станках режущих инструментов. Если группировка станков с целью многостаночного обслуживания не связана с последовательностью операций в технологическом процессе, то по возможности следует сгруппировать станки с примерно равным оперативным временем.

В отдельных случаях, когда из-за недостатка рабочих невозможно обеспечить нормальное использование всех станков, допускают такую группировку станков, при которой суммарная расчетная занятость рабочего больше оперативного времени наиболее загруженного станка. Продолжительность цикла в этом случае равна суммарному времени загруженности рабочего, но даже наиболее загруженный станок будет иметь запланированные простои.

Все сказанное справедливо для случаев, когда действия рабочего по обслуживанию каждого станка выполняются в конце операции и последовательно в ее начале, т. е. рабочий должен подходить к каждому станку один раз в течение цикла.

Задача 2

При расчётах, связанных с изменением норм времени и выработки используются следующие величины:

- 1. Норма времени действующая Твр1 (мин)

- 2. Норма времени новая Твр2 (мин)

- 3. Норма выработки действующая Нв1 (шт.)

- 4. Норма выработки новая Нв2 (шт.)

- 5. Процент снижения нормы времени Х (%)

- 6. Процент увеличения нормы выработки У (%)

- 7. Абсолютное увеличение норм выработки Аабс (шт.)

Две из этих величин заданы, остальные необходимо определить. Продолжительность рабочего дня Ф принята восемь часов (480 мин).

Дано: Твр1=21 мин.; У=11,11%.

Норма выработки Нв — установленный объём работы (количество единиц продукции), который работник должен выполнить в единицу рабочего времени в определённых организационно-технических условиях.

Нв1=Ф/ Твр1 = 480/21= 22,8 шт Процент снижения нормы времени определяем по формуле:

Х=100У/(100+У)=100×11,11/(100+11,11)=10%.

Отсюда находим нормы времени:

Твр2= Твр1/(1+Х/100%)=21/(1+10/100)=19,1 мин;

Нв2=Ф/ Твр2 = 480/19,1= 25,1 шт Аабс= Нв2 — Нв1 = 25,1 -22,8 = 2,3 шт.

Задача 3

Согласно данным к 3-му вопросу «фотография рабочего времени) произвести их полную обработку, т. е.

a) вычислить продолжительность по каждой затрате рабочего времени;

b) индексировать каждую затрату, т. е. отнести её к определённой категории;

c) составить сводку «одноимённых затрат» и «баланс рабочего времени» в %% по каждой категории;

d) определить возможное повышение производительности труда за счет ликвидации выявленных потерь рабочего времени.

Нормативное время на отдых и личные надобности исполнителя ОЕи=4% от оперативного времени.

Таблица 1.

Фотография рабочего дня.

Начало наблюдений. | 8.00. | продолжительность. | Индекс. | |

Опоздал к началу работы. | 8.10. | 10 мин. | ПНД. | |

Осматривал станок. | 8.18. | 8 мин. | ПЗ. | |

Ожидает мастера. | 8.22. | 4 мин. | ПНТ. | |

Получает задание и инструктаж. | 8.28. | 6 мин. | ПЗ. | |

Устанавливает приспособление. | ; | |||

Налаживает станок. | 8.35. | 7 мин. | ПЗ. | |

Оперативная работа. | 9.38. | 1 ч 3 мин. | ОП. | |

Смена затупившегося инструмента. | 9.50. | 12 мин. | Тех. | |

Оперативная работа. | ; | |||

Отдых, курение. | 10.00. | 10мин. | Отд. | |

Ожидание крана. | 10.05. | 5 мин. | ПНД. | |

Посторонний разговор | ; | |||

Оперативная работа. | 11.54. | 1ч 49 мин. | ОП. | |

Преждевременное окончание работы. | 12.00. | 6 мин. | ПНД. | |

Обеденный перерыв. | 13.00. | 1 ч. | ||

Опоздание с обеда. | 13.02. | 2 мин. | ПНД. | |

Оперативная работа. | 14.00. | 58 мин. | ОП. | |

Подналадка станка. | 14.03. | 3 мин. | Тех. | |

Поиски инструмента. | 14.08. | 5 мин. | ПНТ. | |

Оперативная работа. | 15.20. | 1ч 12 мин. | ОП. | |

Отсутствие электроэнергии. | 15.30. | 10 мин. | ПНТ. | |

Оперативная работа. | 15.47. | 17 мин. | ОП. | |

Посторонний разговор | ; | |||

Ремонт станка. | ; | |||

Подналадка станка. | 15.59. | 12 мин. | Тех. | |

Оперативная работа. | ; | |||

Отсутствие работы. | ; | |||

Ожидание крана. | 16.07. | 8 мин. | ПНТ. | |

Оперативная работа. | 16.55. | 48 мин. | ОП. | |

Уборка рабочего места. | 17.00. | 5 мин. | Орг. | |

Преждевременное окончание работы. | ; | |||

Длительность смены — 8 часов — 480 мин. Обеденный перерыв — Время нерабочее! |

- 1. В наблюдательном листе определяем продолжительность каждой категории затрат рабочего времени (из каждого последующего замера вычитается величина предыдущего).

- 2. Все замеры суммируем по категориям затрат рабочего времени (перечень применяемых индексов отдельных категорий затрат рабочего времени [1], с.22):

ПНД — время перерывов, вызванных нарушением трудовой дисциплины

ПНТ — время перерывов, вызванных нарушением нормального хода производственного процесса

ПЗ — подготовительно-заключительное время

ОП — оперативное время

Обс — время обслуживания рабочего места

Орг — время организационного обслуживания

Тех — время технического обслуживания

Отд — время на отдых и личные потребности

3. Составляем «сводку одноимённых затрат» и «баланс рабочего времени» по каждой категории (табл. 2).

Таблица 2.

Сводка одноимённых затрат.

Наименование категории. | Индекс. | Время мин. | %%. |

подготовительно-заключительное время. | ПЗ. | 4,38. | |

оперативное время. | ОП. | 76,46. | |

время технического обслуживания. | Тех. | 5,63. | |

время перерывов, вызванных нарушением нормального хода производственного процесса. | ПНТ. | 5,63. | |

время перерывов, вызванных нарушением трудовой дисциплины. | ПНД. | 4,79. | |

время на отдых и личные потребности. | Отд. | 2,1. | |

время организационного обслуживания. | Орг. | ||

Итого. |

4. Расчёт возможного повышения производительности труда при 8-ми часовом рабочем дне:

Оперативное время за смену ОП=367 мин; Нормативное время на отдых и личные надобности исполнителя ОЕи=4% от ОП.

ОЕи=0,04×367=14,68 мин Суммарное время потерь (фактическое, т. е. с учетом ОЕи).

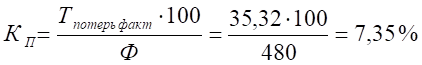

Тсум = ПНТ +ПНД=27+23=50 мин Фактическое время потерь Тпотерь факт=Тсум— ОЕи=50−14,68=35,32 мин Процент потерь рабочего времени:

Возможное уплотнение рабочего дня, обеспечивающее повышение производительности труда за счёт ликвидации выявленных потерь рабочего времени:

Задача 4.

Произвести обработку данных хронометражного наблюдения для 4 и 8 элемента операции (согласно варианта), т. е.:

- а) вычислить продолжительности по элементам операции;

- б) определить полученную величину коэффициента устойчивости хроноряда К полученный;

- в) сравнить его с Ку нормативным и в случае необходимости провести очищение хронорядов; в результате Ку полученный должен быть меньше или равен Ку нормативному;

- г) вычислить нормативную продолжительность элемента операции.

Величину Ку нормативного принять по серийному производству с учетом длительности элемента операции.

Обработка результата наблюдений. Для определения продолжительности элемента операции из текущего времени выполнения данного элемента вычитаем текущее время выполнения предыдущего элемента и записывают в графу продолжительности данного элемента.

Коэффициент устойчивости хроноряда Ку определяем из отношения максимальной продолжительности элемента операции хmax к минимальной продолжительности хmin того же ряда:

Ку= хmax/ хmin

Допустимые значения величины коэффициента устойчивости Ку выбираются из нормативов. Для рассматриваемого примера для машинных работ (станочная операция) при серийном производстве Ку=2,2 и Ку=1,8 ([1], табл. 2, с. 62). Следовательно, в нашем случае дефектными замерами являются в четвертом элементе 6-й замер, в восьмом — 7-й замер.

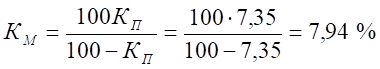

Расчёт продолжительности данного элемента операции может быть выполнен тремя методами: 1) методом нахождения среднеарифметической величины; 2) методом нахождения моды; 3) методом нахождения медианы.

Расчет ведем по первому методу по формуле.

Таблица 3 Обработка данных хронометража.

№№ п/п. | Наименование элементов операции. | Ин-декс. | №№ наблюдений. | Ку до очищения. | Кун. | Ку после очищения. | Средняя хроноряда. | ||||||||||

Установить деталь в приспособлении и закрепить. | Т П. | 0,32. | 2,20. | 4,04. | 6,02. | 7,83. | 9,61. | 11,78. | 13,58. | 15,45. | 17,28. | 19,18. | |||||

Включить вращение, подвести сверло и включить подачу. | Т П. | 0,42. | 2,29. | 4,17. | 6,08. | 7,91. | 9,85. | 11,87. | 13,68. | 15,54. | 17,39. | 19,98. | |||||

Сверлить отверстие. | Т П. | 0,71. | 2,59. | 4,45. | 6,41. | 8,28. | 10,25. | 12,19. | 14,00. | 1 5,86. | 17,69. | 20,57. | |||||

Вывести сверло из отверстия. | Т П. |

|

|

|

|

|

|

|

|

|

|

| 2,33. | 2,2. | 1,4. | 0,06. | |

Сменить сверло на зенковку. | Т П. | 0,87. | 2,71. | 4,62. | 6,58. | 8,45. | 10,42. | 12,34. | 14,15. | 16,01. | 17,87. | 20,76. | |||||

Зенковать гнездо. | Т П. | 1,02. | 2,85. | 4,72. | 6,68. | 8,55. | 10,52. | 12,48. | 14,30. | 16,15. | 18,00. | 20,89. | |||||

Повернуть деталь с приспособлением. | Т П. | 1,10. | 2,95. | 4,83. | 6,78. | 8,65. | 10,63. | 12,56. | 14,38. | 16,22. | 18,08. | 20,99. | |||||

Сменить инструмент. | Т П. |

|

|

|

|

|

|

|

|

|

|

| 1,8. | 1,42. | 0,084. | ||

Подвести сверло и включить подачу. | Т П. | 1,29. | 3,11. | 5,01. | 6,96. | 8,83. | 10,82. | 12,69. | 14,55. | 16,39. | 18,24. | 21,16. | |||||

Сверлить отверстие. | Т П. | 1,70. | 3,55. | 5,11. | 7,36. | 9,23. | 11,32. | 13,10. | 14,97. | 16,80. | 18,66. | 21,60. | |||||

Вывести сверло из отверстия. | Т П. | 1,77. | 3,61. | 5,55. | 7,41. | 9,28. | 11,35. | 13,15. | 15,03. | 16,87. | 18,72. | 21,67. | |||||

Снять и отложить деталь. | Т П. | 1,90. | 3,75. | 5,62. | 7,52. | 9,39. | 11,48. | 13,30. | 15,15. | 17,00. | 18,85. | 21,80. |

Т — текущее время; П — продолжительность.

Задача 5

По нормативам для серийного производства установить норму времени на заданную операцию и на партию деталей.

Дано:

- 1. Операция зуборезная: обработать зубья зубчатого колеса предварительно.

- 2. Станок зуборезный модель 5Д32.

- 3. Основные сведения о детали:

- а) материал — сталь 12ХН3;

- б) масса -10 кг;

- в) размеры обрабатываемой поверхности — модуль m=6; число зубьев z=48; длина зуба «в"=42; высота зуба h=2,2 модуля.

- 4. Установка на оправке по 3 штуки, крепление гайкой с быстросъемной шайбой, подача вдоль оси.

- 5. Партия — 90 штук.

В качестве режущего инструмента выбираем червячную модульную фрезу типа 2 с размерами согласно ГОСТ 9384–80: диаметр фрезы Dф = 112 мм; число заходов фрезы — 2. Материал фрезы — быстрорежущая сталь 6РМ5. Предварительную обработку выполняем за один проход. Подачу выбираем максимально допустимой S0 = 2 мм/об. Стойкость фрезы принимаем равной Т = 480 мин. Скорость резания определяем по формуле:

норма время труд производительность где хтабл = 40 м/мин; К1=1 — поправочный коэффициент, зависящий от свойств обрабатываемого материала; К2=0,7 — поправочный коэффициент, зависящий от химического состава обрабатываемого материала; К3=1 — поправочный коэффициент, зависящий от материала режущего инструмента.

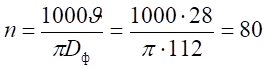

х=40· 1·0,7·1= 28 м/мин По выбранной скорости резания и диаметру червячной фрезы определяем частоту вращения фрезы:

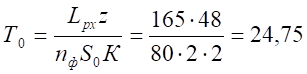

об/мин Определяем основное время на обработку комплекта из 3 заготовок:

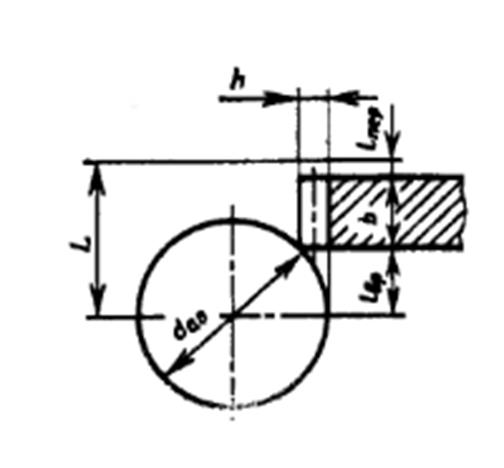

Величина врезания и перебега фрезы lвр = 37+2 = 39 мм;

Длина рабочего хода Lрх = 3в+ lвр = 3· 42+39 = 165 мм;

мин где К=2 — число заходов фрезы.

Рис. 1 Длина хода фрезерного суппорта

Расчет штучного времени.

По нормативам время на установку и снятие детали на круглом столе зубофрезерного станка на концевой оправке с гайкой при массе детали до 10 кг равно 0,8 мин; на каждую последующую деталь добавляем 0,32 мин.

Время связанное с переходом 0,47 мин;

Вспомогательное время на три детали будет равно:

Тв=0,8+20,32+0,47=1,91 мин;

Время на обслуживание рабочего места аАБС=4,5%.

Время на отдых и личные потребности аОТД=4%.

Штучное время на три детали будет равно:

Тшт (3)=(24,75+1,91)(1+(4,5+4)/100)=28,93 мин;

Штучное время на одну деталь будет равно:

Тшт=28,93/3=9,64 мин Расчет подготовительно-заключительного времени:

Время на наладку станка, инструмента и приспособлений — 29 мин;

Время на получение и сдачу инструмента и приспособлений — 7 мин;

Время на пробную обработку деталей — 4,5 мин;

Всего Тпз=29+7+4,5=40,5 мин.

Штучно-калькуляционное время на партию 90 шт.

Тшк = Тш+ Тп-з /n=9,64+40,5/90=10,09 мин.

Задача 6

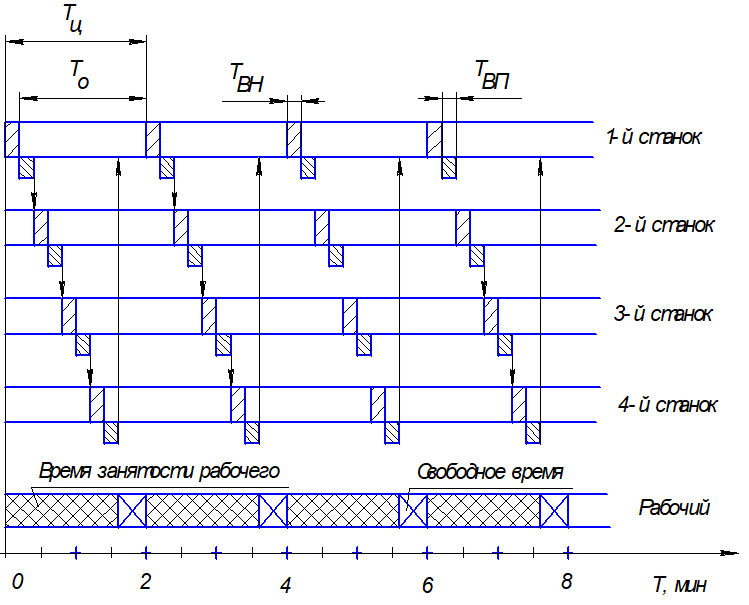

По результативным данным нормирования операции, приведенным, в задании, определите возможность многостаночного обслуживания, считая, что подобная операция выполняется на нескольких станках (станки—дублеры); рассчитайте количество станков, которое может обслуживать один рабочий и постройте строго в масштабе график — маршрут рабочего-многостаночника, где должно быть показано также свободное время рабочего. Полученный коэффициент занятости рабочего Кзан должен быть не более 0,85, т. е. не менее 15% времени у рабочего должно быть свободно.

Дано: T0 = 1,8 мин — основное время (машинное);

Tвн = 0,2 мин — время вспомогательное не перекрываемое;

Tвп = 0,2 мин — время вспомогательное перекрываемое, включает в себя время активного наблюдения за автоматической работой станка и время на переход к другому станку.

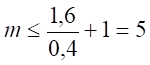

Число станков, которое может обслужить один рабочий определяем по формуле (с. 152):

где ТМС — свободное машинное время; ТЗАН — время занятости рабочего при обслуживании станка.

ТЗАН = Tвн + Tвп = 0,2 + 0,2 = 0,4 мин ТМС = T0 — Tвп = 1,8 — 0,2 = 1,6 мин.

Принимаем т = 4 (так как округление нужно проводить в меньшую сторону до целого числа приняв т = 5, мы превысим максимальное значение коэффициента занятости — 0,85). Определяем коэффициент занятости по формуле.

где ТЦ — время цикла, ТЦ = T0 + Tвн = 1,8 + 0,2 = 2,0 мин. Тогда:

Рис. 2 График — маршрут рабочего-многостаночника

Список использованных источников.

- 1. Силантьева Н. А., Малиновский В. Р. Техническое нормирование в машиностроении: Учебник для учащихся сред. спец. учеб. заведений по курсу «Техническое нормирование труда в машиностроении», — 2-е изд. перераб. и доп. — М.: Машиностроение, 1990. 256.: ил.

- 2. Общемашиностроительные нормативы режимов: Справочник: В 2 т. Т. 2/ А. Д. Локтев — М.: Машиностроение, 1991. 304с.

- 3. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного на работы, выполняемые на металлорежущих станках: среднесерийное и крупносерийное производство. М.: НИИтруда, 1984. 496 с.