Фрезерования глубоких кольцевых пазов дисковой фрезой на всю глубину паза

Максимальной толщиной среза аmax является отрезок АВ, проведенный из точки, А перпендикулярно к кривой траектории ЕD. Величина аmax определялась из фигуры DАВ, которую принимали за треугольник с прямым углом при вершине В. Тогда. В статье рассмотрен один из способов обработки глубоких пазов на роторе турбины дисковой фрезой, проанализированы параметры срезаемого слоя, определены режимы обработки… Читать ещё >

Фрезерования глубоких кольцевых пазов дисковой фрезой на всю глубину паза (реферат, курсовая, диплом, контрольная)

Аннотация

В статье рассмотрен один из способов обработки глубоких пазов на роторе турбины дисковой фрезой, проанализированы параметры срезаемого слоя, определены режимы обработки и основное технологическое время.

Ключевые слова: методы фрезерования, параметры срезаемого слоя, максимальная толщина среза, режимы резания, силы резания, основное технологическое время обработки.

В данной статье рассмотрен способ фрезерования глубоких кольцевых пазов дисковой фрезой с глубиной резания равной глубине паза [1,2].

Рассматриваемый метод является разновидностью процесса фрезерования поверхностей вращения, кинематика которого основана на двух вращательных движениях — детали с малой угловой скоростью и инструмента с большой угловой скоростью, при этом (если имеет место процесс переходный между точением и фрезерованием [3]). До начала включения вращения детали инструмент врезается на всю глубину резания равную глубине прорезаемого паза.

Траекторией движения каждого зуба фрезы является циклоида, а площадь среза ограничена двумя циклоидами и окружностью диаметром равным диаметру заготовки R. Как видно толщина среза а является переменной, изменяющейся от нуля до аmax. [4].

Инструмент при этом представляет собой цилиндрическую фрезу [5] установленную на расстоянии паз ротор турбина фреза.

() между осями инструмента и детали.

Поверхность резания рассматривали как цилиндрическую поверхность, нормаль к которой направлена по радиусу инструмента. При данном допущении максимальную и среднюю толщины среза определяли в плоскости, перпендикулярной к осям инструмента и детали [6].

Для определения максимальной толщины среза [7,8,9] составили схему движения двух соседних зубьев по контактной поверхности (рис. 1).

На схеме представлены траектории движения двух соседних зубьев фрезы по дуге контакта с заготовкой.

Движение инструмента относительно заготовки рассматривали, как движение по окружности радиусом Lмц.

Контакт первого зуба с заготовкой при неподвижной заготовке происходит по дуге СМ. Точка С лежит на окружности радиусом R — t, а точка М — радиуса R.

При вращающейся заготовке за время поворота фрезы на угол контакта и деталь поворачивается на угол щи, а контакт зуба с заготовкой заканчивается в точке А.

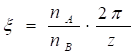

Угол щи, определяли как угол между радиусами ОА и ОМ, из соотношения.

.

При повороте фрезы на угловой шаг.

.

когда ее центр окажется в точке О 2, заготовка поворачивается на угол.

.

Следующий зуб фрезы начинает резание в точке F и заканчивает в точке D, а центр инструмента занимает положение в точке Оґ2.

Пересечение траекторий относительного движения двух соседних зубьев фрезы происходит — в точке Е, находящейся по середине между точками С и F. Радиус ОЕ, составляет угол с радиусами ОF и ОС. Контакт режущей кромкой зуба фрезы с заготовкой показан на схеме отрезком кривой ЕD.

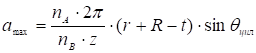

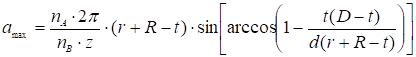

Максимальной толщиной среза аmax является отрезок АВ, проведенный из точки А перпендикулярно к кривой траектории ЕD. Величина аmax определялась из фигуры DАВ, которую принимали за треугольник с прямым углом при вершине В. Тогда.

.

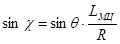

Угол ч, определялся из треугольника Оґ2DO с учетом того, что радиусы перпендикулярны соответствующим дугам окружности:

,.

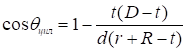

где угол контакта и определяли из выражения:

.

Подставив значение Lмц получили следующее выражение:

или.

.

где — максимальная толщина срезаемого слоя;

— частота вращения детали;

— частота вращения фрезы;

z — число зубьев фрезы;

R — радиус детали;

r — радиус фрезы;

t — глубина резания;

D — диаметр детали до обработки;

d — диаметр детали после обработки.

Далее определялись режимы обработки соответствующие допустимому значению. Скорость резания определялась диаметром фрезы и частотой ее вращения, глубина резания — глубиной фрезеруемого паза, а круговая подача — частотой вращения детали.

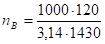

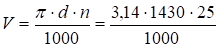

Диаметр фрезы равнялся 1430 мм, с числом зубьев 75шт.

.

где dф — диаметр фрезы;

V — скорость фрезерования.

По рекомендациям [2,10,11,12] скорость резания 90 — 120 м/мин.

=26,75 мин-1.

Принимали = 25 мин-1, тогда фактическая скорость резания:

=112,255 м/мин.

= 0,7 мм.

D = 929 мм, d = 335 мм.

С помощью программой Mathcad был построен график зависимости глубины резания и основного технологического времени от частоты вращения детали, т. е. подачи, при условии = 0,7 мм.

Чем меньше частота вращения заготовки (подача), тем больше глубина резания и меньше время. Следовательно, частоту вращения заготовки принимали минимально возможную для станка (= 0,3 мин-1).

По вычислениям t = 103,842 мм. Глубина паза Т = 297 мм. Приняв t = 99 мм и получили обработку за три прохода:

i = T/t = 297 / 99 = 3.

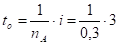

Основное время:

= 10 мин, но это без учета времени на врезание.

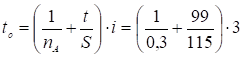

Основное время с учетом врезания (при условии равенства подач на зуб при рабочем ходе и врезании):

= 12,583 мин.

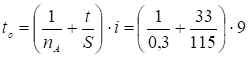

Проверка режимов по усилиям показала превышение их над допустимым значениям, поэтому была уменьшена глубина резания (t = 33мм) и увеличено число проходов (до 9).

После этого получили основное время с учетом врезания:

= 32,58 мин.

Таким образом, фрезерование значительно более производительно, чем точение, при котором время обработки паза составляет более 3 часов.

- 1. Этин А. О. Кинематический анализ методов обработки металлов резанием. М.: Машиностроение, 1964. 324 с.

- 2. Этин А. О., Юхвид М. В. Кинематический анализ и выбор эффективных методов обработки лезвийным инструментом. — М.: АО ЭНИМС, 1994. 173 с.

- 3. Ермаков Ю. М. Комплексные способы эффективной обработки резанием: Библиотека технолога. — М.: Машиностроение, 2003. — 272 с.

- 4. Litvin F.L. Theory of Gearing // NASA References Publication 212, AVSCOM Technical Report 88. Washington, D.C., 1989. р. 620.

- 5. Инструмент для фрезерования и сверления/ Каталог СКИФ-М, 2015. 110 c.

- 6. Иванов Ю. В. Исследование и разработка процесса фрезерования поверхностей вращения заготовок из титановых сплавов: дис. канд. тех. наук: 05.03.01. М., 1993. 280 с.

- 7. Созинов А. И., Иванов Ю. В., Строшков А. М. Фрезерование крупных заготовок из труднообрабатываемых сплавов // Станки и инструмент. — 1991. — № 2. — с. 15−17.

- 8. Иванов Ю. В., Скорская Ю. Н. Экономическая целесообразность применения новых методов обработки и проектирования оборудования для их реализации // Вестник МГТУ им. Н. Э. Баумана. Машиностроение.-2011. спец. выпуск. «Актуальные проблемы управления машиностроительными предприятиями» — с. 270−278.

- 9. Красильников А. Я., Кравченко К. Ю. Устойчивость линейных дифференциальных уравнений с постоянным запаздыванием, описывающих процесс фрезерования // Инженерный вестник Дона, 2014, № 1 URL: ivdon.ru/magazine/archive/n1y2014/2250.

- 10. Иванов Ю. В., Скорская Ю. Н. Режимы резания и эффективность новых методов обработки // Технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки от нанодо макроуровня: Материалы 13-й международной научно-практической конференции 12−15 апреля 20 011года. Часть 1. — С.П.: Изд-во Политехнического университета, 2011. — С.345−355.

- 11. Иванов Ю. В., Скорская Ю. Н. Анализ процесса фрезерования специальной фрезой торцевых поверхностей дисков // Инженерный вестник Дона, 2015, № 4 URL: ivdon.ru/magazine/archive/n4y2015/3422/.

- 12. Eckstein u. Sorge K. — P. Drehfrдsen — ein Bearbeitung sverfahren mit grober Anwendung Sbreite//Werkstatt und Betried. — 1981. — № 3. — ss. 181−182.

References

- 1. Etin A. O. Kinematicheskiy analiz metodov obrabotki metallov rezaniem. M.: Mashinostroenie, 1964. p 324. [Kinematic analysis of methods of processing of metals by cutting].

- 2. Etin A.O., Yukhvid M.V. Kinematicheskiy analiz i vybor effektivnykh metodov obrabotki lezviynym instrumentom. M.: AO ENIMS, 1994. p 173. [Kinematic analysis and selection of effective methods of machining by an edge-cutting tool.]

- 3. Ermakov Yu.M. Kompleksnye sposoby effektivnoy obrabotki rezaniem: Biblioteka tekhnologa. M.: Mashinostroenie, 2003. p 272. [Complex methods for the effective cutting: technology library.]

- 4. Litvin F.L. Theory of Gearing. NASA References Publication 212, AVSCOM Technical Report 88. Washington, D.C., 1989. p. 620.

- 5. Instrument dlya frezerovaniya i sverleniya. Katalog SKIF-M, 2015. p 110. [Rotating Tool.]

- 6. Ivanov Yu. V. Issledovanie i razrabotka protsessa frezerovaniya poverkhnostey vrashcheniya zagotovok iz titanovykh splavov: dis. kand. tekh. nauk: 05.03.01. M., 1993. p. 280. [Research and development process of milling surfaces of revolution billets of titanium alloys: dis. cand. technical Sciences: 05.03.01.]

- 7. Sozinov A. I., Ivanov Yu.V., Stroshkov A.M. Frezerovanie krupnykh zagotovok iz trudnoobrabatyvaemykh splavov. Stanki i instrument. 1991. № 2. pp. 15−17.

- 8. Ivanov Yu.V., Skorskaya Yu.N. Vestnik MGTU im. N.E. Baumana. Mashinostroenie. 2011. spets. vypusk. «Aktual'nye problemy upravleniya mashinostroitel’nymi predpriyatiyami» pp. 270−278.

- 9. Krasil’nikov, A. Ya., Kravchenko K. Y. Inћenernyj vestnik Dona (Rus), 2014, № 1 URL: ivdon.ru/magazine/archive/n1y2014/2250.

- 10. Ivanov Yu.V., Skorskaya Yu.N. Tekhnologii remonta, vosstanovleniya i uprochneniya detaley mashin, mekhanizmov, oborudovaniya, instrumenta i tekhnologicheskoy osnastki ot nanodo makrourovnya: Materialy 13-y mezhdunarodnoy nauchno-prakticheskoy konferentsii 12−15 aprelya 20011goda. Chast' 1. S.P.: Izd-vo Politekhnicheskogo universiteta, 2011. pp.345−355.

- 11. Ivanov Yu.V., Skorskaya Yu.N. Inћenernyj vestnik Dona (Rus), 2015, № 4/ URL: ivdon.ru/magazine/archive/n4y2015/3422/.

- 12. Eckstein u. Sorge K. — P. Drehfrдsen — ein Bearbeitung sverfahren mit grober Anwendung Sbreite. Werkstatt und Betried. 1981. № 3. pp. 181−182.