Изменение химического состава и распределение элементов в сварном соединении

Уменьшение объема расплавленного металла благодаря использованию методов сварки с высокой концентрацией энергии (электронно-лучевой, лазерной, плазменной), применению импульсных методов сварки, сварки с магнитным перемешиванием металла, сварочной ванны, введением в нее дополнительной присадочной проволоки или металла в виде гранул уменьшает склонность к образованию кристаллизационных трещин. Это… Читать ещё >

Изменение химического состава и распределение элементов в сварном соединении (реферат, курсовая, диплом, контрольная)

Металл при сварке может достаточно сильно нагреваться, а при термических методах происходит его плавление на небольшом локальном участке. В таких условиях химический состав металла изменяется. Степень изменений зависит от химической активности самого металла, состава окружающей среды, температуры, качества подготовки поверхности металла под сварку, диффузионных процессов в сварочной ванне.

Влияние сварочного нагрева на структуру и механические свойства основного металла. Основная цель, которая преследуется при сварке, — получение равнопрочного с основным металлом соединения, однако достигнуть ее весьма сложно. Наиболее заметные изменения структуры и свойств наблюдаются в металлах, имеющих полиморфные превращения. Последние могут протекать с изменением или без изменения объема. Стали перлитного и мартенситного классов, например, относятся к сплавам, обладающим ярко выраженными свойствами полиморфизма с изменением объема структуры в пределах 3—5%. Титановые сплавы имеют полиморфные превращения, сопровождающиеся незначительным изменением объема (0,15%); не имеют подобных превращений тугоплавкие металлы и некоторые сплавы цветных металлов.

Вне зависимости от наличия и характера полиморфных превращений в сварном соединении различают три основные области: первая, где металл нагрет до температуры выше линии солидуса; вторая, в которой металл нагрет до температур, достаточных для протекания фазовых превращений или процессов рекристаллизации; третья — с температурой ниже температуры протекания этих процессов. Первая область включает в себя собственно шов и зону сплавления; вторая представляет собой зону термического влияния; третья — зону механического или термомеханического влияния. К третьей области примыкает основной металл.

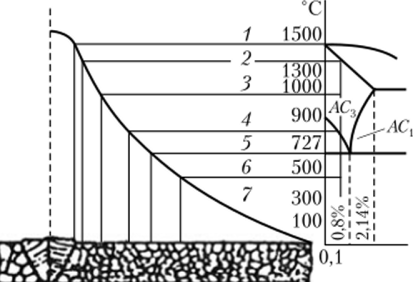

На рис. 26.1 приведена схема зон структурных изменений применительно к сварке углеродистой стали. Максимальные изменения структуры металла, его химического состава, а также вероятность возникновения различного рода дефектов наблюдаются в шве и зоне сплавления. Участок перегрева характеризуется существенным увеличением зерна, наличием полных структурных и фазовых пре;

Рис. 26.1. Схема структур в околошовной зоне при сварке сталей:

1 — зона наплавленного металла; 2 — зона неполного расплавления; 3 — зона перегрева; 4 — зона нормализации; 5 — зона неполной перекристаллизации; 6 — зона рекристаллизации и высокого отпуска; 7 — зона низкотемпературного отпуска вращений. На участке полной перекристаллизации температура нагрева выше температуры фазовых превращений, однако интенсивность превращений меньше, чем на участке перегрева, так же как и меньше время пребывания металла при этих температурах, поэтому существенного увеличения зерна здесь не происходит. В закаливающихся сплавах в рассматриваемых зонах возможно образование типичных закалочных структур. Связанное с этим снижение пластичности металла может служить причиной появления таких дефектов, как трещины, способствовать уменьшению прочности изделия.

В зоне неполной (частичной) перекристаллизации в результате распада закалочных структур отмечается существенное снижение прочности металла, что необходимо учитывать при сварке предварительно термообработанного или нагартоваиного металла. Аналогичные явления могут наблюдаться в зоне высокотемпературного отпуска. Зона низкотемпературного отпуска и механического влияния характеризуется менее существенными изменениями в металле. В случае сварки металла в отожженном состоянии в этой зоне изменение свойств металла не фиксируется.

Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, получил название зоны термического влияния. Величина ее зависит от свойств материала, сто толщины, способа и режима сварки, характера источников сварочного тепла. Чем больше, например, концентрация теплоты источника нагрева, выше его температура, скорость сварки, тем меньше зона влияния. Так, при дуговой сварке она меньше, чем при газовой. Минимальная площадь нагрева достигается при сварке электронным или световым лучом, обеспечивающим высокую концентрацию тепловой энергии.

Снижение прочности материала в зоне высокого отпуска вызывает необходимость производить упрочняющую термообработку после сварки, однако это нс всегда возможно. Так, при изготовлении изделий больших габаритов из высокопрочных материалов производить закалку после сварки трудно. Необходимо, кроме того, учитывать большую трудоемкость этой операции, существенные затраты на нее энергии и времени, деформации от термообработки.

Другим способом повышения конструктивной прочности является физическое упрочнение (нагартовка) шва и зоны термического влияния. Различные варианты упрочняющей механической обработки, однако, применимы далеко нс для всех конструкций. Высокая прочность изделий, представляющих собой цилиндрическую форму, обеспечивается применением спиральных швов. При «косом» расположении шва напряжения в нем, как известно, будут ниже, чем при продольном расположении швов.

Местное ослабление механических свойств металла, вызванное сварочным нагревом, компенсируется в ряде случаев утолщением сварных кромок, получаемых методом обработки металлов давлением или химическим фрезерованием. Однако при этом приходится считаться с неизбежным увеличением массы конструкции и расхода металла.

На свойства сварного соединения влияет не только максимальная температура, но и время пребывания металла в области повышенной температуры, так называемый термический цикл.

Структура и механические свойства сварного соединения изменяются не только под влиянием нагрева. Изменения происходят и при механических или термомеханических методах сварки. Часто повышение твердости и снижение пластичности в околошовной зоне происходят вследствие физического упрочнения. Подобные явления могут, например, иметь место при холодной, ультразвуковой сварке, когда процесс образования сварного соединения сопровождается значительными пластическими деформациями без существенного нагрева.

В связи с различием механических свойств сварного соединения и основного металла возникает необходимость в их оценке. Для этого проводятся обычные механические испытания, однако образцы часто изготавливаются таким образом, чтобы можно было определить механические показатели отдельных зон основного металла, примыкающего к шву, наплавленного металла или сварного соединения.

Наиболее ценными будут данные испытаний сварного соединения. Чем более чувствителен металл к термическому циклу сварки, тем коэффициент прочности сварного соединения.

меньше единицы.

Практика показывает, что механические свойства, определенные на стандартных образцах, часто не соответствуют прочности реальной сварной конструкции, что объясняется существенным различием характера напряженно-деформированного состояния при испытании образцов и работе реальной конструкции. Поэтому иногда механические испытания после сварки проводят на образцах, моделирующих с определенным приближением работу сварного соединения в конструкции.

В конструкциях часто необходимо определять прочность сварных соединений при переменных нагрузках, стойкость к хрупкому разрушению, зависящую от остаточных сварочных напряжений и состояния околошовной зоны. Сопротивляемость хрупкому разрушению оценивается по величине работы динамического разрушения специальных образцов, в которых формируют предварительно усталостные трещины или делают разного типа надрезы, представляющие собой концентраторы напряжений.

Деформации, напряжения и перемещения. Эти явления относятся к сопутствующим сварочным процессам, оказывающим отрицательное воздействие на конструкцию в процессе се производства и в последующем, снижая ее эксплуатационные характеристики и ухудшая качество. Так, напряжения в сварной конструкции уменьшают величину усталостной прочности, особенно если в сварном соединении имеется концентратор напряжений. В реальных конструкциях роль надреза, т.с. концентратора напряжений, могут выполнять непровар, трещина и т. п. Форма шва также определяет характер распределения напряжений: наличие усиления сверху и снизу шва вызывает в месте перехода от шва к основному металлу концентрацию напряжений.

Если в сварном элементе возникли сжимающие напряжения, они уменьшают его устойчивость, суммируясь с напряжениями от внешних сжимающих нагрузок. Возможна местная потеря устойчивости в сварных конструкциях только от воздействия внутренних сварочных напряжений.

Растягивающие напряжения, вызванные сваркой, могут стать причиной ускорения межкристаллической коррозии и коррозионного растрескивания, а при сварке металла больших толщин при наличии трехосного напряженного состояния — хрупких разрушений.

Пластические деформации и напряжения в сварной конструкции ухудшают технологическую прочность сварного соединения. В результате в швах или околошовной зоне могут образовываться трещины. Практика эксплуатации сварных конструкций свидетельствует о том, что напряжения снижают их сопротивляемость хрупким разрушениям. Они же могут искажать размеры конструкций и понижать точность изготовления из-за перераспределения напряжений при снятии части металла в результате, например, обработки резанием.

Изменения формы и размеров изделия, вызванные сваркой, затрудняют сам процесс сварки, последующую сборку, ухудшают эксплуатационные характеристики изделия, его внешний вид.

Деформации. Процесс возникновения деформаций при сварке достаточно сложен. Его можно представить как следствие неравномерного нагрева, усадки расплавленного металла при его охлаждении и последующей кристаллизации, объемно-структурных превращений.

Деформации принято делить на температурные, наблюдаемые и собственные.

Температурные деформации определяются физической характеристикой материала — коэффициентом его температурного удлинения а и температурой нагрева Т:

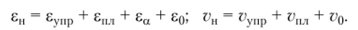

Наблюдаемые деформации — это линейные ен и угловые v" изменения размеров сварного изделия.

Собственные (внутренние) деформации, существующие и без наличия внешних сил, представляют собой упругие synp и гл,"р и пластические епл и у||Л деформации. Легко представить, что наблюдаемые линейные деформации е" = гупр + епл + еа, а угловые vH = г,пр + vnjl.

Если под влиянием какого-нибудь процесса, например при сборке, возникли деформации е0 и ?;0, предшествующие пластическим, то общая величина наблюдаемых линейных и угловых деформаций возрастает на их величину, т. е.

Напряжения. При анализе напряжений, вызванных сваркой, наибольший интерес представляют собственные напряжения. Собственные напряжения в зависимости от характера сил, явившихся причиной их образования, классифицируются следующим образом:

- 1) вызванные механическим упругим или пластическим деформированием при сборке, монтаже и правке;

- 2) вызванные упругими и пластическими деформациями вследствие неравномерного нагрева деталей;

- 3) возникшие в результате структурных и фазовых превращений вследствие неравномерного изменения объема тел.

Собственные напряжения, уравновешенные в пределах макрообъема, относят к напряжениям 1-го рода, в пределах зерен — к напряжениям 2-го рода, в пределах кристаллической решетки — к напряжениям 3-го рода.

Напряжения, существующие только в период технологической операции или протекания физического процесса, например сварки, получили название временных. Остаточные напряжения сохраняются в конструкции в течение длительного времени.

Перемещения. Перемещения элементов сварных конструкций представляют собой прогибы, углы поворота, укорочения и т. п. и являются следствием деформаций.

Существует несколько методик определения временных и остаточных сварочных напряжений.

Как правило, при определении деформаций и напряжений вводится ряд допущений, которые заключаются в том, что теплофизнческис характеристики металла, его модуль упругости Е принимаются не зависящими от температуры, а предел текучести стт и предел прочности ст" — изменяющимися в соответствии с идеальной диаграммой упругопластического тела. Кроме того, принимается, что напряжения при сварке одноосны, поперечные сечения остаются в процессе деформирования плоскими, а температурное состояние в свариваемом элементе предельное.

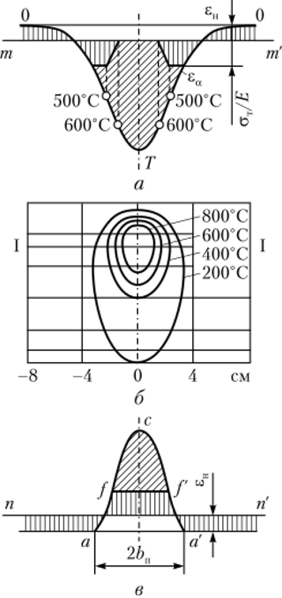

Образование напряжений и деформаций вследствие неравномерного нагрева проиллюстрируем на примере сварки встык двух пластин (рис. 26.2).

Температурные деформации каждого волокна соответствуют температуре нагрева, что дает возможность построить кривую температурных деформаций &а = аГ (рис. 26.2, а — деформации укорочения отложены вниз, удлинения — вверх). Но так как сечения пластин остаются плоскими, то концы волокон не расположатся согласно кривой га, а займут одинаковое положение ен. Положение линии тт' выбирается из условий равенства суммы собственных напряжений сжатия и растяжения в пределах сечения I—I. Вертикальные отрезки между кривой га и линией тт' будут представлять собой полную деформацию, равную еупр + епл.

Рис. 26.2. Образование остаточных напряжений и деформаций при неравномерном нагреве:

а — распределение температур и деформаций в сечении I—I; 6 — температурное поле в пластине при сварке; в — эпюра остаточных напряжений в пластине Упругая составляющая полных деформаций еупр < ат/?, поэтому если отложить от линии тт' значение оТ/Е, то все деформации больше этой величины следует отнести к пластическим (заштрихованы наклонно). Кроме того, повышение температуры при сварке снижает предел текучести. Принято, что бупр = 0 при Т > 900 К, поэтому зона пластических деформаций расширяется и ограничивается соответствующей изотермой (рис. 26.2, б), изменяя этим общий вид эпюры упругих деформаций (заштрихована вертикально на рис. 26.2, а).

Остаточные деформации и напряжения возникнут после того, как пластины остынут, т. е. при Т = 0. Величину остаточных деформаций можно определять из уравнения.

Начальные деформации sq, очевидно, представляют собой те пластические деформации, которые возникли при нагреве и уже были отмечены наклонной штриховкой на эпюре деформаций (см. рис. 26.2, а). На эпюре остаточных деформаций (рис. 26.2, в) они показаны кривой afcf’a'. Далее для графического определения остаточных деформаций разделяют деформации на 8упр и 8ПЛ аналогично тому, как это делалось при нагреве, и находят положение линии nri, при котором сумма растягивающих упругих и сжимающих напряжений будет равна нулю. Именно эти упругие деформация (показаны вертикальной штриховкой на рис. 26.2, в) являются остаточными. Остаточные напряжения аост = гост?.

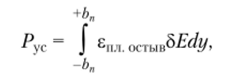

В некоторых случаях необходимо знать величину остаточных пластических деформаций епл ост. Они представляют собой разницу между пластическими деформациями при нагреве и остывании:

Зная значение остаточной пластической деформации, можно определить силу, вызывающую укорочение пластин после сварки, так называемую усадочную силу:

где Ьп — ширина зоны пластических деформаций; 8 — толщина пластины.

У материалов, которые имеют структурные превращения с изменением объема кристаллической решетки, например когда в некоторых сталях происходит распад остаточного аустенита в мартенсит, характер эпюры внутренних напряжений может значительно измениться. При нормальных и пониженных температурах аустенит превращается в мартенсит, объем решетки которого больше объема решетки аустенита. В результате этого в сварных швах появляются остаточные напряжения сжатия, а в прилежащей зоне — растяжения. Они суммируются с напряжениями от неравномерного нагрева и усадки металла.

Структурные превращения происходят в течение длительного времени, поэтому сварные изделия из таких сплавов могут изменять форму и размеры через несколько часов, дней и даже месяцев после сварки. Их нельзя подвергать окончательной механической обработке непосредственно после сварки без термообработки.

Другими причинами деформирования изделий с течением времени после сварки являются релаксации остаточных напряжений, вызванных сваркой, а также ползучесть металла.

Весь комплекс мер, направленных на уменьшение или полное исключение деформаций и напряжений, условно можно отнести к конструктивным и технологическим. К конструктивным мерам относятся те, которые принимаются уже на стадии проектирования конструктором. Технологические меры преимущественно осуществляются технологом в процессе изготовления конструкции и ее узлов.

К конструктивным мероприятиям, направленным на уменьшение пластических деформаций и напряжений, относят:

- 1) выбор рационального метода сварки;

- 2) уменьшение катета сварного шва за счет совершенствования расчетных методов и применения материалов с повышенными механическими свойствами;

- 3) уменьшение в конструкциях количества сварных швов, в том числе за счет рациональных профилей;

- 4) сокращение числа или полное исключение различного рода концентраторов напряжений. В этом смысле стыковое соединение предпочтительнее нахлесточного, углового и т. п. Следует обращать внимание и на обеспечение благоприятной формы шва с более плавным переходом от основного металла к шву.

К технологическим мерам, уменьшающим деформации и напряжения, относятся:

- 1) предварительный и сопутствующий подогрев перед сваркой;

- 2) термообработка (отпуск) после сварки;

- 3) усиленный отвод теплоты от шва, что рекомендуется при сварке тонкостенных полотнищ, обшивок и т. п. Достигается это применением медных прокладок, охлаждаемых изнутри водой;

- 4) уменьшение деформаций и остаточных напряжений путем пластического обжатия металла шва и прилежащей к нему зоны. Глубина деформированного слоя может быть различной в зависимости от усилий на деформирующем инструменте и толщины металла.

При пластическом деформировании в шве возникают сжимающие напряжения, которые, суммируясь с растягивающими напряжениями от сварки, существенно снижают остаточные напряжения. Аналогичный результат можно получить обработкой шва взрывом, ультразвуком, вибрацией.

С целью уменьшения перемещений применяют конструктивные и технологические меры. К конструктивным следует отнести уже рассмотренные ранее рациональный выбор метода сварки, уменьшение катета шва и количества швов, а также проектирование таких сварных элементов, в которых влияние отдельных сварных швов взаимно уравновешено, установку ребер жесткости для предупреждения потери устойчивости, применение двусторонней сварки вместо односторонней.

Достаточно широк арсенал технологических мер, направленных на предотвращение и уменьшение перемещений. Наиболее часто применяемые из них следующие:

- 1) сварка в жестких приспособлениях, препятствующих свободному развитию деформаций;

- 2) увеличение жесткости конструкции в результате предварительной сборки ее элементов с помощью прихваток — коротких швов (длиной 5—25 мм), располагающихся друг от друга, в зависимости от толщины свариваемых деталей, на расстоянии 50—300 мм.

Однако установка прихваток имеет ряд недостатков: прихватка может стать местом, где образуется непровар, пористость или трещина, особенно когда режим последующей сварки подобран без учета наличия прихваток;

- 3) рациональная последовательность наложения швов, а также сборки и сварки узлов в единую конструкцию;

- 4) использование предварительного растяжения элементов конструкции и обратного прогиба. Примером применения последнего в является выштамповка кромок отверстий перед вваркой в них фланцев, заглушек и т.н.

Трещины при сварке. Склонность металлов к образованию трещин при сварке является одним из основных показателей их свариваемости. Она обусловливает технологическую прочность — способность материалов выдерживать без разрушения различного рода воздействия в процессе их технологической обработки. При сварке разрушения могут происходить в процессе кристаллизации (горячие трещины) и в процессе фазовых и структурных превращений в твердом состоянии (холодные и другие виды трещин). Сварка может сопровождаться образованием трещин различной протяженности в сварном шве или прилегающей к нему зоне.

Образование горячих трещин происходит под воздействием ряда факторов, которые могут быть выделены в две группы.

Первая группа включает в себя металлургические факторы, зависящие от предрасположенности того или иного сплава к горячим трещинам, что определяется характером диаграммы состояния свариваемых сплавов, свойствами кристаллизующихся фаз.

Вторая группа факторов зависит от конструктивно-технологических условий сварки. Их воздействие проявляется в виде напряжений и деформаций, действующих в период кристаллизации.

Механизм образования горячих трещин заключается в следующем. Расплавленный металл шва после удаления источника нагрева начинает охлаждаться. При температуре ликвидуса в шве появляются кристаллы, разделенные между собой жидкими прослойками. Пока жидкость составляет основную часть объема, свойства возникающей двухфазной системы будут определяться свойствами жидкости. Однако с увеличением количества кристаллов последние могут образовывать своеобразный каркас. В таком состоянии циркуляция жидкости между кристаллами затруднена. Это приводит к снижению деформационной способности системы и ее хрупкому разрушению, обусловленному наличием возросших к этому моменту напряжений.

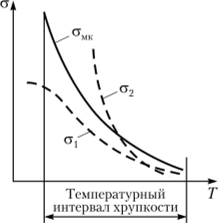

Таким образом, верхняя температурная граница образования горячих трещин лежит ниже температуры ликвидуса, а нижняя — в районе температуры солидуса (как выше, так и ниже его). Возникновение трещин ниже температуры солидуса объясняется наличием в сплавах примесей, образующих эвтектические сплавы, хрупких межкристаллических прослоек, а также перемещением физических несовершенств (дислокаций) и образованием новых границ зерен (полигонизация). Последнее является причиной возникновения полигонизационных трещин, например в сталях аустенитного класса. Температурный интервал, при котором сплав имеет низкую деформационную способность и повышенную склонность к горячим трещинам, получил название температурного интервала хрупкости. Естественно, чем он шире, тем большей склонностью к образованию горячих трещин обладает сплав.

Важен темп нарастания напряжений в интервале хрупкости. Если межкристаллическая прочность стмк растет быстрее, чем внутренние напряжения аь то горячие трещины не возникают (рис. 26.3). Наоборот, при высоком темпе роста напряжений dcs/dT(кривая а>) их величина в точке пересечения с кривой стмк становится равной межкристаллической прочности и может превысить ее, что приводит к трещинам.

Для повышения технологической прочности в процессе кристаллизации можно рекомендовать любые меры технологического (применение оптимальных сварочных материалов, режимов и условий сварки) и конструктивного характера, направленные на снижение величины деформаций и напряжений в процессе сварки или замедление их роста. Повлиять на скорость роста напряжений можно в результате местного или общего подогрева изделия до сварки.

Рис. 263. Характер изменения прочности и внутренних напряжений в шве от температуры.

Уменьшение объема расплавленного металла благодаря использованию методов сварки с высокой концентрацией энергии (электронно-лучевой, лазерной, плазменной), применению импульсных методов сварки, сварки с магнитным перемешиванием металла, сварочной ванны, введением в нее дополнительной присадочной проволоки или металла в виде гранул уменьшает склонность к образованию кристаллизационных трещин. Это связано, в данном случае, с изменением типа кристаллизации: увеличение скорости сварки и снижение температуры металла сварочной ванны способствуют переходу от ячеистого типа кристаллизации к плоскому или дендритному, обеспечивающим повышение сопротивляемости образованию горячих трещин в два раза и более.

Повысить стойкость сплава к образованию горячих трещин можно уменьшением содержания в нем вредных примесей. Так, установлено, что стали, полученные двойным переплавом (дуговым, электрошлаковым, электронно-лучевым, плазменным), свариваются лучше выплавленных обычным способом.

Холодные трещины при сварке в отличие от горячих возникают при более низкой или даже комнатной температуре. Процесс их образования имеет, как правило, замедленный характер, хотя подобные трещины могут возникнуть практически сразу же после сварки. Наличие своеобразного инкубационного периода при возникновении холодных трещин делает их особо опасными. Эти трещины могут образовываться и развиваться уже после различного рода контрольных операций, например рентгеновского просвечивания. Причины образования такого рода трещин заключаются в действии ряда факторов: фазовых превращений, связанных с изменением объема кристаллической решетки (в сталях — мартенситное превращение остаточного аустенита в шве и околошовной зоне); насыщения водородом; скопления неметаллических включений в элементах полосчатой микроструктуры стали; выделения карбонитридных фаз по границам зерен при охлаждении после сварки и т. п.

Исследование холодных трещин показало, что они состоят из очага разрушения и участка развития. Очаг разрушения предположительно возникает из-за упругого разрыва атомных связей при достижении местными напряжениями величины теоретической прочности металла и соответствующего структурного состояния металла, характеризующегося избытком дислокаций, вызванных закалкой при охлаждении металла или холодной пластической деформацией. Под влиянием напряжений дислокации мигрируют к границам, скапливаются там, давая начало очагу разрушения.

Развитие микротрещины в макротрещииу происходит вследствие пластической деформации в ее вершине при большей величине напряжений, чем в момент зарождения очага разрушения. Поэтому микротрещины при определенных условиях могут в металле не развиваться и не оказывать отрицательного влияния на работоспособность сварного соединения.

Холодные трещины часто имеют вид отколов наплавленного металла от основного, но они могут возникать и в наплавленном, и в основном металле. Поверхность их блестящая, не окисленная, что является одним из внешних отличий от горячих.

Предварительный подогрев, сопутствующий нагрев и последующий отпуск для сталей, повышение чистоты шва по водороду в результате тщательной очистки поверхности изделия под сварку, надежная защита металла при его выплавке от растворения в нем водорода, выбор оптимальных режимов, исключающих превращение аустенита в мартенсит, положительно влияют на уменьшение возможности образования трещин.

Рациональное проектирование, направленное на снижение уровня сварочных напряжений вследствие уменьшения жесткости узлов и конструкций в целом, недопущение неоправданных пересечений швов, концентраторов напряжений и т. п. позволяют избежать образования холодных трещин или облегчить борьбу с ними с помощью технологических приемов.

В связи с тем что свариваемость металлов в значительной степени определяется их склонностью к образованию трещин, в настоящее время разработан ряд методик, позволяющих на образцах оценить это свойство металлов. В основу испытаний положено создание тем или иным способом на образцах, имитирующих различные сварные соединения или узлы, высоконапряженного состояния. Таким образом, появляется возможность сравнить поведение в одинаковых условиях образцов из различных материалов, выявить влияние технологии сварки на образование трещин.

Пористость при сварке. Трещины нс являются единственно возможными дефектами при сварке. В значительной степени свариваемость металла определяется его склонностью к образованию пористости, которая зависит от концентрации газа в сварочной ванне, растворимости его в твердом или жидком металлах при температурах кристаллизации, скорости кристаллизации металла, коэффициента диффузии газа в твердом и жидком металлах.

Газовыделение связано с химическими реакциями в расплавленном металле. Кроме того, выделение газа из расплавленного металла может происходить, когда растворимость его уменьшается по мере понижения температуры металла.

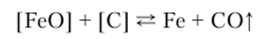

Примером химических реакций может служить образование оксида углерода СО в результате реакции.

Из-за нерастворимости в железе СО в процессе реакции выделяется в виде пузырьков. Снижение растворимости газов по мере охлаждения сварочной ванны также является причиной образования пористости.

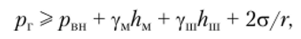

Для возникновения газового пузырька необходимо, чтобы давление газа в нем рг было больше следующей суммы давлений:

где рш — внешнее давление газовой фазы (обычно равно 98 ГПа); Ум и уш — плотности жидкого металла и шлака; йм и hlu — высоты слоев металла и шлака над зоной, где должен образовываться пузырек газа (при сварке в защитных газах, в вакууме уш и hM отсутствуют); а — поверхностное натяжение на границе «металл — выделяющийся газ»; г — радиус выделяющегося пузырька.

Влияние ум/гм и уш/гш по сравнению с отношением 2а/г невелико, и их можно не учитывать.

На готовых поверхностях раздела фаз (фронт раздела между жидким и твердым металлом, поверхность раздела между шлаковым включением и жидкой фазой) ст —*• О, поэтому здесь вероятность зарождения пор больше. При сварке в камерах с инертной атмосферой выделение газовых пузырьков можно подавить в результате повышения давления газа рвв в камере.

Улучшение исходной чистоты металла и его защиты при сварке, тщательная зачистка поверхности деталей и проволоки перед сваркой, применение сварочных материалов с соответствующим составом раскислителей, правильный выбор метода сварки и марки материала позволяют исключить образование пористости в шве.