Требования к плазмотронам и принципы построения ОБОРУДОВАНИЯ ДЛЯ ПЛАЗМЕННОЙ ТЕХНОЛОГИИ

В большинстве случаев расход газа в плазмотроне превышает 1 л/с, и течение горячего газа носит турбулентный характер. Уменьшение расхода плазмообразующего газа до значений менее 0,1 л/с позволяет получать ламинарные струи, которые отличаются большой длиной (до 0,4 м) и высокой стабильностью. При использовании в качестве источника энергии плазменной струи часть энергии дополнительно расходуется… Читать ещё >

Требования к плазмотронам и принципы построения ОБОРУДОВАНИЯ ДЛЯ ПЛАЗМЕННОЙ ТЕХНОЛОГИИ (реферат, курсовая, диплом, контрольная)

При нагреве плазмой деталей передача энергии может осуществляться или только за счет процессов теплообмена нагретого газа с твердой или жидкой фазой детали (деталь при этом электрически не связана с источником питания), или за счет суммарного действия теплообмена и электрического взаимодействия заряженных частиц плазмы с электродом-заготовкой. В последнем случае эффективность нагрева, ка правило, выше, но деталь должна быть электропроводной, и ее необходимо включать в цепь источника питания плазмотрона.

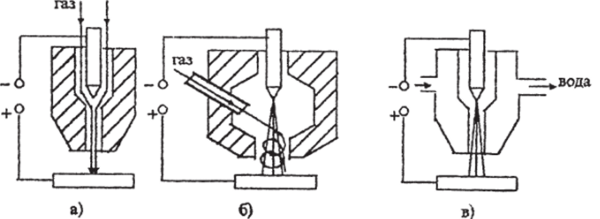

Сложились три способа стабилизации дуги в плазмотроне и три основных принципиальных схемы плазмотронов. Способы стабилизации дуги показаны на рис. 22.

Стабилизация дуги может осуществляться аксиальным потоком газа (рис.22-а), тангенциальным или иначе вихревым потоком газа (рис.22−6), а также путем ограничения диаметра столба газового разряда охлаждаемой стенкой (рис. 22-в), что является наиболее эффективным. Обычно такая стабилизирующая стенка выполняется в виде медного водоохлаждаемого цилиндра сравнительно небольшого диаметра.

Рис. 22. Способы стабилизации дуги в плазмотроне.

Что касается обычно применяемых принципиальных схем плазмотронов, то в двух из этих схем используется электрический дуговой разряду а в третьей схеме нагрев газа и образование плазмы осуществляется за счет безэлектродного высокочастотного индукционного разряда.

Схема обработки, где плазмотрон и изделие электрически связаны, получила название плазменной дугиу а соответствующий ей плазмотрон называется плазмотроном прямого действия.

Схема обработки, при которой изделие электрически не связано с плазмотроном, называется обработкой плазменной струейу а плазмотрон в этом случае называется плазмотроном косвенного действия.

Основными характеристиками плазменного источника энергии являются его тепловая мощность, определяемая отношением количества теплоты, вводимой в основной металл, ко времени ее введения, а также коэффициент сосредоточенности, определяющий распределение теплового потока по поверхности обрабатываемого изделия.

Для плазменной дуги эффективная тепловая мощность составляет:

где U — напряжение дуги; I — сила тока дуги; гн — эффективный КПД процесса плазменного нагрева, учитывающий потери энергии при передаче ее изделию.

При использовании в качестве источника энергии плазменной струи часть энергии дополнительно расходуется на нагрев анодасопла. В этом случае значение величины Ьн оказывается меньшим. С энергетической точки зрения оказывается более рациональным использовать плазменную дугу.

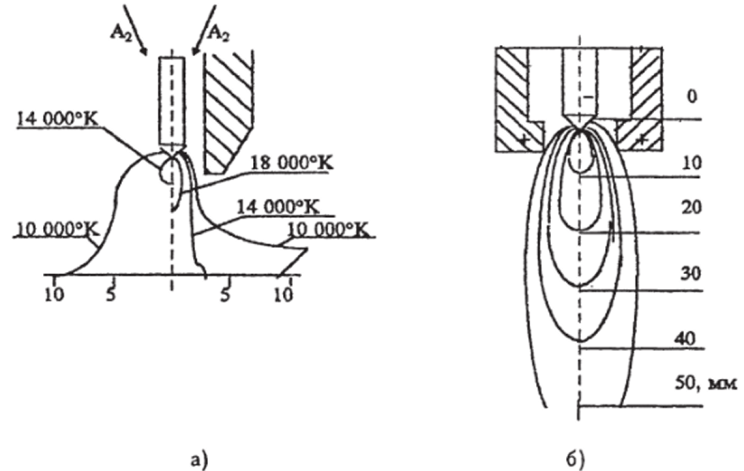

Распределения температуры для плазменной дуги (а) и плазменной струи (б) приведены на рис. 23.

Рис. 23. Распределение температур в плазменной дуге (а) и плазменной струе (6).

Как видно из этого рисунка, наибольшая температура наблюдается в центре и на оси плазменного потока, причем она значительно выше, чем у открытой дуги.

Плотность теплового потока у плазменных источников энергии также выше, чем у открытой дуги и составляет до 10* Вт/см2

Нагрев газа в плазмотроне приводит к резкому уменьшению плотности газа. За счет этого увеличивается скорость его истечения.

Распределение температуры, энергии и скорости истечения струи по радиусу ее сечения также имеет весьма характерный вид.

Большая скорость потока плазмы при выходе ее из плазмотрона позволяет получать значительный газодинамический напор, который растет с увеличением силы тока и может быть использован в различных технологических целях.

В большинстве случаев расход газа в плазмотроне превышает 1 л/с, и течение горячего газа носит турбулентный характер. Уменьшение расхода плазмообразующего газа до значений менее 0,1 л/с позволяет получать ламинарные струи, которые отличаются большой длиной (до 0,4 м) и высокой стабильностью.